圆盘剪去毛刺装置的气动控制新装置

冯 沙,王 勇,冀俊杰,高聪敏,邓良丰

(1.中国重型机械研究院股份公司,陕西 西安 710032;2.宁波宝新不锈钢有限公司,浙江 宁波 315807)

新技术新设备

圆盘剪去毛刺装置的气动控制新装置

冯 沙1,王 勇2,冀俊杰1,高聪敏1,邓良丰1

(1.中国重型机械研究院股份公司,陕西 西安 710032;2.宁波宝新不锈钢有限公司,浙江 宁波 315807)

介绍了一种新型的圆盘剪去毛刺装置的气动控制装置,该装置将压缩空气分别通入去毛刺压辊气缸的两腔,两腔各装一个减压阀。无杆腔的推力和去毛刺装置的重力向下,杆腔的压缩力向上,通过调节各腔减压阀的出口压力,保证去毛刺辊的压靠力在一个较合理的使用范围内;根据来料的不同,通过调节杆腔支路的比例减压阀,自动控制去毛刺压辊的压靠力,并在上位机的画面上显示。该气动控制装置已经成功应用于生产实践。

去毛刺装置;压 力;比例减压阀

0 前言

高磁感冷轧取向硅钢又称Hib钢,其厚度薄,磁感高、铁损低、超宽幅,生产工艺极其复杂,截止2011年之前,国内钢铁企业生产硅钢的精整圆盘剪全部依赖进口,生产Hib极品硅钢的剪切设备更是如此。中国重型机械研究院股份公司立足国内某钢铁企业高端硅钢产品项目,针对Hib钢超薄(厚度仅为0.15~0.35 mm)、易脆、边裂深(最深边裂有40 mm)、边浪高(可达30~40 mm)的特点开发出一种新型的切边圆盘剪。

切边圆盘剪用来剪切带材的边部缺陷,保证整个带钢的宽度一致,提高带钢的宽度精度,而经过圆盘剪切边后的带材边部往往都在拉断面上存在着毛刺,需要用去毛刺辊碾压去掉毛刺,合理剪切情况下毛刺高度一般为板厚的10%,0.3 mm板带毛刺高度约为0.03 mm。当带材比较薄时,且带材的屈服极限又很低时,这时去毛刺所需要的压靠力非常低,而一旦压力过大极有可能会在成品板带上留下压痕,但往往去毛刺辊自身装置产生的压力就远远超过此要求的压力,常规的气动控制回路由于控制精度较差且不能满足去毛刺压靠力,并且现有的控制对于去毛刺装置的压靠力控制范围不大、不能对不同带材所需要的压靠力进行任意调整,因此需要设计一种适用于薄板的去毛刺装置的气动控制回路。

1 去毛刺装置

1.1 去毛刺装置结构组成

圆盘剪的结构如图1所示,左去毛刺装置和右去毛刺装置分别布置在圆盘剪出口处的两侧,并以圆盘剪中心线成对称布置。以右去毛刺装置为例,右去毛刺装置具体结构图如图2所示,具体包括:固定在机架上的摆动架2,摆动架2上部安装有与其连接的第一气缸1,该摆动架2下部安装有与其固定的去毛刺活动压辊4,以及在去毛刺活动压辊4下部的固定支撑辊3。当需要去毛刺时,压缩空气驱动第一气缸1,第一气缸1带动去毛刺活动压辊4落下,并紧紧压靠在带材的边部。

图1 切边圆盘剪Fig.1 Structure diagram of side trimmer

图2 右去毛刺装置结构示意图Fig.2 Structure diagram of right deburring device

1.2 去毛刺活动压辊力学分析

图3 活动压辊的受力情况Fig.3 Force diagram of moving pressure roller

当圆盘剪切边后需要去毛刺时,压缩空气通入气缸的无杆腔,这时带材接触处活动压辊所受的力由图3可得

Nl2=F1l1+Gl3

(1)

即

N=F1l1l2+Gl3l3

式中,F1为气缸无杆腔的推力;G为去毛刺活动装置的重力;N为活动压辊所受的支撑力;

设F为辊面接触处带材所受的压靠力,

则

F=N=F1l1l2+Gl3l2

(2)

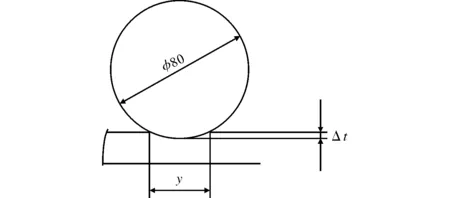

因考虑到去毛刺活动压辊压靠带材时,带材会产生弹性变形,设Δt为产生的弹性变化量;t为带材的厚度。

则由σsE=Δtt,可得Δt=tσsE

上式,取σs≤400 MPa、t=0.3 mm;则Δt=0.000 57 mm

图4 带材的弹性变化示意图Fig.4 Elasticity varies diagram of strip

由图4可求得当Δt=0.000 57时,y=0.43 mm,y为去毛刺时辊子接触带材的长度;

当去毛刺活动压辊压下去毛刺时,

F=kymσb

(3)

式中,m为毛刺的宽度,可近似认为等于毛刺的高度,而毛刺的高度约等于带材厚度的10%,当取t=0.3 mm时,m=0.03;k为安全系数,根据去毛刺辊装置现场使用的情况,一般取k=5~8;σb≤500 MPa。

由以上数据代入式(3)可得,F=32.25~51.6 N

即

F1l1l2+Gl3l2=32.25~51.6 N

(4)

2 原去毛刺压辊气缸的气动控制装置

原气动控制原理图如图5所示。

图5 原气动控制原理图Fig.5 Principle diagram of original pneumatic control

当需要去毛刺时,YB1b通电,压缩空气先通过换向阀,再经过单向减压阀,最后由单向节流阀进入气缸的无杆腔,这时气缸驱动的去毛刺压辊紧紧的压靠带材,此时取l1l2为0.88,l3l2近似的等于0.6,G为150 N代入式(4)。

此时可得去毛刺活动装置本身重力所产生的压力已大于带材所需的压靠力,当剪切的带材为薄带时,则极有可能出现压痕。

因此要想使式(4)成立,则需要给活动压辊再施加一个向上方向的力,因此可以给气缸的下腔即杆腔也通入压缩空气,则原气动控制回路需要改进。

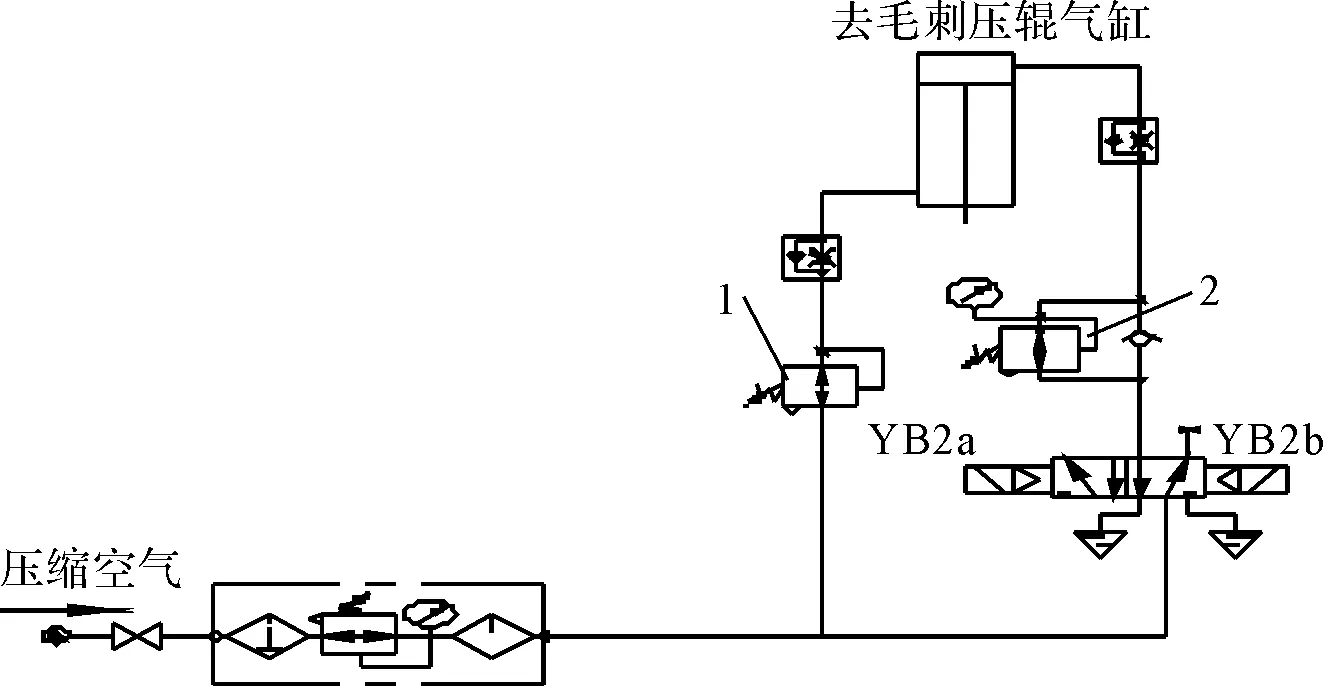

3 改进后的去毛刺压辊气缸的气动控制装置

改进后的气动控制原理图如图6所示。

图6 改进后的气动控制原理图Fig.6 Improved pneumatic control principle

(1)当圆盘剪不切边时,此时不需要去毛刺,则YB2b通电,压缩空气从第一个气路通过减压阀1由单向节流阀进入气缸的杆腔,气缸无杆腔压缩空气通过单向节流阀、单向减压阀从电磁换向阀排出,去毛刺压辊抬起。

(2)当圆盘剪切边,去毛刺压辊需要工作时,YB2a通电,这时压缩空气由换向阀进入第二个气路,并通过减压阀2、单向节流阀进入气缸的无杆腔,而第一个气路则始终通有压缩空气,并通过减压阀1、单向节流阀进入气缸的杆腔, 减压阀1,减压阀2可各自设定减压压力值,气缸压下的过程中,为防止杆腔的压力增大并能完成溢流排气功能,特在选取减压阀1时,必须使减压阀1具有二次溢流快速排气功能。

当气缸下压靠在带材上时,此时可得

Nl2+F2l1=F1l1+Gl3

(5)

即

N(F1-F2)l1l2+Gl3l2

其中F2为气缸杆腔的拉力。

又由N=F可得

F=(F1-F2)l1l2+Gl3l2

(6)

本去毛刺辊装置的气缸大小为φ50/φ25,设气缸无杆腔的减压压力为P1,气缸杆腔的减压压力为P2;

则当P1取0.35 MPa时,此时无杆腔所施加的推力F1=687 N;

同时P2取0.5 MPa bar时、此时杆腔所施加的拉力F2=736 N;

取l1l2为0.88,l3l2近似的等于0.6,G为150 N;

把以上数值代入式(6)可得F=46.88 N

由以上结果可得,此值完全符合F=32.25~51.6

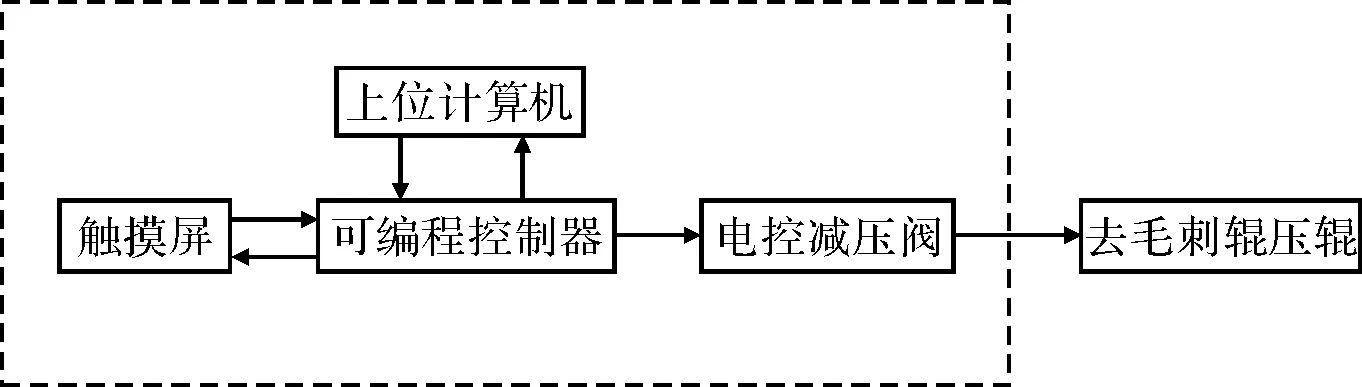

在图6中,减压阀2为气动比例减压阀,使用时可以把来料的参数在上位计算机传送或者从触摸屏上输入,并传送给可编程控制器,可编程控制器根据控制模型运行程序以此来自动设定控制去毛刺辊压辊的适宜压靠力,并换算到比例减压阀的电压信号输入,该电压信号可控制电控减压阀的出口压力,即改变气缸无杆腔的压力,进而改变辊面带材的压靠力,同时可编程控制器把控制的过程和结果数据上传到上位计算机和触摸屏,并在画面上显示,具体的参数设定控制框图如图7所示。

图7 参数设定控制框图Fig.7 Control diagram of parameter setting

4 结论

(1)改进后的气动控制原理要求压缩空气分别通入去毛刺压辊气缸的两腔,而且两腔各装一个减压阀,通入气缸杆腔的压缩空气产生一个向上的力,此力便可部分抵消去毛刺装置自身的重力,从而可以保证去毛刺压辊的压靠力在一个合理的使用范围内。

(2)在气缸的无杆腔安装一个比例减压阀,可以根据来料参数的不同,自动设定控制去毛刺压辊的适宜压力,并在上位机的画面上显示。

(3)2012年11月此去毛刺装置的气动控制已成功应用于武钢四硅钢某精整机组,去除毛刺效果明显、可靠,并得到用户的一致好评。

[1] 马世麟,傅仁本.材料力学[M].北京:机械工业出版社,1996.

[2] 周国盈.带钢精整设备[M].北京:机械工业出版社,1979.

[3] 徐俊斌.克服圆盘锯床下料产生毛刺的装置[J].机械工人, 1981(1):35.

[4] 赵志业.金属塑性变形与轧制理论[M].北京:冶金工业出版社,2013.

[5] 刘书浩,陈兵,杨竞.圆盘剪切机工作参数设定与边部剪切质量仿真分析研究[J].冶金设备,2011(6):15-20.

[6] 许恩荣,程亚森.去毛刺的方法[J]. 液压与气动,1983(4):42-44.

[7] 哈尔滨工业大学理论力学教研室.理论力学[M].北京:高等教育出版社,2002.

[8] 程传奇.圆盘剪在带材生产设备中心的设计和应用[J].有色金属加工,2010(1):51-53.

[9] 吴振顺.气压传动与控制[M].哈尔滨:哈尔滨工业大学出版社,1995.

[10]胡建军,周保欣,刘顺明.圆盘剪剪切原理及切边质量控制[J].重型机械,2012(6):62-66.

[11]李芳春,徐政,任悦.板带钢无毛刺精密剪切的研究[J].鞍钢技术,1997(11):46-50.

A new application of pneumatic control for deburring device side trimmer

FENG Sha1, WANG Yong2, JI Jun-jie1, GAO Cong-min1, DENG Liang-feng1

(1. China National Heavy Machinery Research Institute Co., Ltd., Xi’an 710032, China;2.Ningbo Baoxin Stainless Steel Co., Ltd., Ningbo 315807, China)

A new pneumatic control device of deburring device side trimmer is proposed. The compressed air flows into two cavities of the deburring roll cylinder, and two reducing valves are installed on two cavities separately. Thrust force of non-pole cavity and gravity of the deburring device are downward, and pole cavity is putting an upward pressure. It can make sure that pressure of the deburring roll is in a reasonable range, through adjusting outlet pressure of every reducing valve. The deburring roll pressure is controlled automatically according to the different materials, through adjusting proportional reducing valve of pole-cavity, and the pressure is displayed on computer screen. The pneumatic control device is successfully put into production.

deburring device;pressure;proportional reducing valve

2014-10-21;

2014-12-10

2013年度科研院所技术开发研究专项资金资助项目(2013EG119117);陕西省2013年重大科技创新项目专项资金资助项目(2013ZKC(二)01-01)。

冯沙(1981-),男,中国重型机械研究院股份公司工程师。

TG333

A

1001-196X(2015)01-0012-04