大偏心量重载的组合式曲轴及其弹性支撑方式的探讨

赵旭哲

(美国伊利诺伊理工大学,芝加哥 60616)

大偏心量重载的组合式曲轴及其弹性支撑方式的探讨

赵旭哲

(美国伊利诺伊理工大学,芝加哥 60616)

本文对曲轴的四种弹性支撑方式进行了有限元分析,得到了支撑轴套分别采用四种不同支撑材料的曲轴及弹性支撑的最大应力和应变。以630 kN曲柄压力机所使用的曲轴为例,采用Pro/e软件设计并建立了整体式曲轴、组装式曲轴和部分组装式曲轴在刚性支撑时的三维模型。采用ANSYS软件分别对三种曲轴结构进行了有限元分析,得到了三种曲轴结构的最大应力和应变。从制造工艺、与连杆装配、最大应力和应变等方面对三种曲轴进行了分析对比,为以后曲轴的设计提供参考依据。

大行程重载场合;曲柄压力机;曲轴;弹性支撑

0 前言

近年来用于船舶工业的大曲轴和用于重型卡车上的重载大偏心量曲轴需求量增大,由于曲轴服役工况的恶劣,整体式曲轴多处存在应力集中,为获得优良的内部微观组织、宏观的良好机械性能和形状尺寸精度。通常采用整体锻造毛坯,再进行复杂的机械切削加工。曲轴偏心结构的切削加工需要专用的曲轴切削加工机床、工序复杂[1]。复杂的曲轴结构在调质热处理时容易导致工件变形量大,增加了金相组织控制难度,制造成本高。

曲轴结构的支撑刚度可近似为完全刚性支撑。 重载曲轴受力时,其支撑结构的弹性变形量小,使曲轴过渡圆角处产生严重的应力集中,这些应力集中往往是零件破坏的根源[2],有可能导致曲轴断裂。在曲轴的支撑处采用弹性支撑,可显著降低曲轴受力时的应力集中,提高曲轴的安全性和可靠度。

整体锻造的偏心式曲轴,与曲轴偏心轴颈相连的连杆大端无法采用非剖分的整体圆环的低摩擦系数的滚动轴承(通常滚动摩擦系数是滑动摩擦系数的十分之一左右)。为了能将连杆顺利安装在曲轴轴颈上,连杆大端必须采用剖分式滑动轴承[3],这无疑增加了连杆的制造难度及成本。

针对整体曲轴及刚性支撑的机械结构存在的问题,本文提出适用于大行程重载场合的新型组合式曲轴结构及弹性支撑方式。

1 不同材料对整体式曲轴的强度与刚度的影响

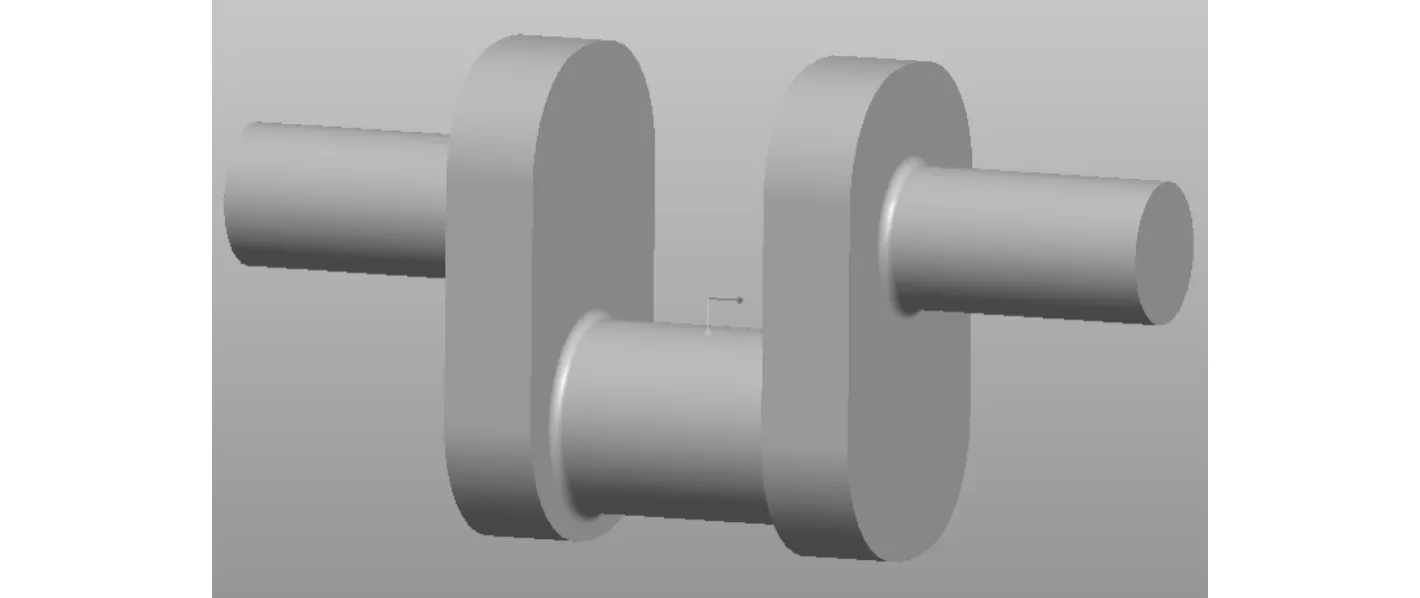

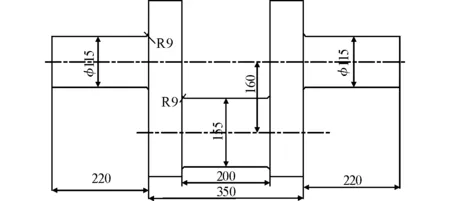

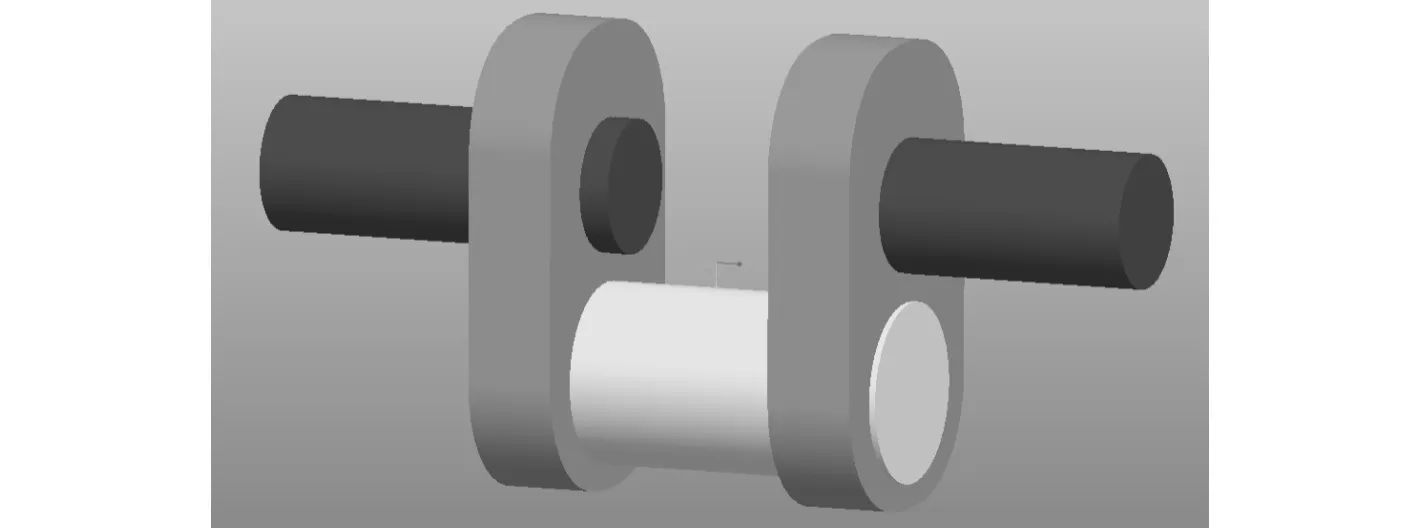

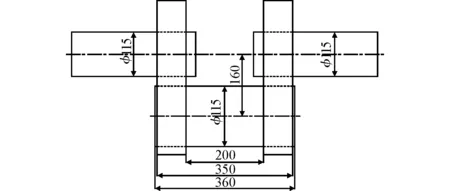

整体曲轴及弹性支撑的三维模型如图1所示,曲轴本体主要由中部的偏心轴颈、两端的支撑轴颈和侧板三部分组成,一般由结构钢中的中碳合金钢或铸钢通过锻造或铸造成形为一个整体。曲轴的机械支撑部分主要由支撑板和支撑轴颈组成,支撑板材料为结构钢。为便于进行有限元比较分析[4],改变曲轴机械支撑刚度大小,通过支撑轴套材料不同来实现。某公称压力为630 kN的通用的开式曲柄压力机[5],其曲轴及其支撑的主要尺寸如图2所示。该曲轴轴套分别选用结构钢、铝合金、铜合金和镁合金等材料时,对曲轴的支撑刚度进行有限元分析和对比。

图1 整体曲轴及弹性支撑的三维模型Fig.1 D model of integral crankshaft & its elastic support

图2 630 kN曲柄压力机的曲轴及支撑尺寸Fig.2 Crankshaft & elastic support’s size of 630 kN crank press

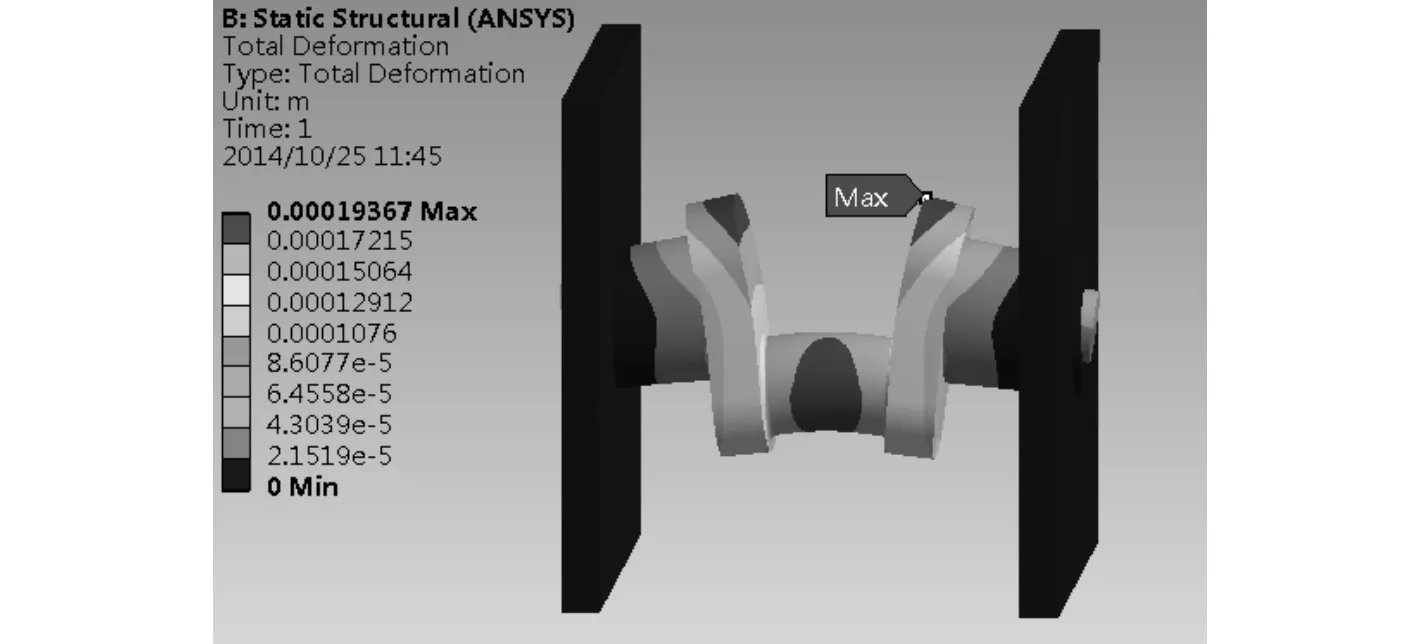

将建好的模型导入ANSYS中进行有限元分析,设置支撑轴套材料。ANSYS自带的各材料参数见表1。

表1 材料参数

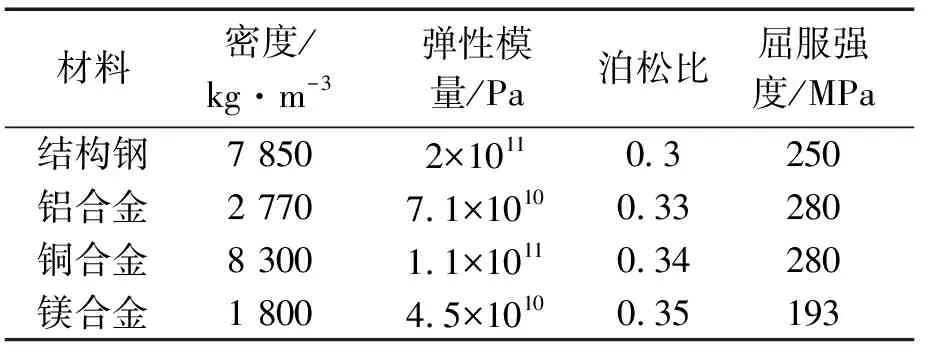

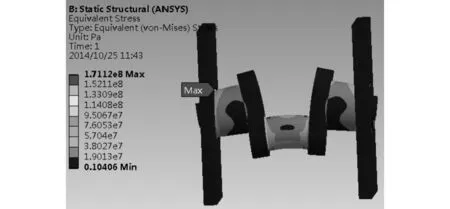

在工作过程中,曲轴及其结构钢支撑的最大应力出现在支撑轴套(结构钢)上,为171.12 MPa,如图3所示。支撑轴套(结构钢)的最大应力发生在支撑轴套(结构钢)与支撑板结合的边缘处,为171.12 MPa,如图4所示。曲轴上的最大应力出现在支撑轴颈和曲轴左右对称的侧板过渡的位置,为167.18 MPa,如图5所示。曲轴及结构钢支撑的最大变形发生在侧板顶部,为0.194 mm,如图6所示。

图3 曲轴及结构钢支撑的应力分布Fig.3 Stress distribution in crankshaft & structural steel support

图4 结构钢支撑处的应力分布Fig.4 Stress distribution in structural steel support site

图5 结构钢支撑的曲轴的应力分布Fig.5 Stress distribution in crankshaft in structural steel support

图6 曲轴及结构钢支撑的变形情况Fig.6 Deformation in crankshaft & structural l steel support

采用同样方法对铝合金、铜合金、镁合金制造的支撑轴套进行应力和变形的有限元分析。其结果见表2。

表2 整体曲轴及不同弹性支撑最大应力和变形

对比表2的有限元分析结果和应力变形分布图,可以发现:

(1)在四种材料中,能够使曲轴及其支撑的最大应力和应变最小的是铜合金,支撑轴套采用铜合金的曲轴及其支撑的最大应力为166.64 MPa,最大变形为0.136 mm;使曲轴及其支撑的最大应力和应变最大的是镁合金,支撑轴套采用镁合金的曲轴及其支撑的最大应力为217.39 MPa,最大变形为0.197 mm。支撑轴套采用铜合金的曲轴及其支撑比采用镁合金的最大应力降低了23.3%,最大变形降低了31.0%。

(2)支撑轴套采用结构钢的曲轴及支撑的最大应力出现在支撑轴套上,且位于支撑轴套与支撑板结合的边缘处。支撑轴套采用铝合金、铜合金和镁合金的曲轴及支撑的最大应力都出现在曲轴上,且都位于支撑轴颈和侧板过渡的位置。

(3)支撑轴套采用结构钢、铝合金、铜合金和镁合金的曲轴及支撑的最大变形都出现在曲轴上。但支撑轴套采用结构钢的曲轴及支撑的最大变形出现在曲轴侧板的顶部,而支撑轴套采用铝合金、铜合金和镁合金的曲轴及支撑的最大变形都出现在偏心轴颈的中部。

2 整体式曲轴及刚性支撑时的有限元分析

整体式曲轴结构整个曲轴是一次性锻造或铸造完成的。采用Pro/e建立整体式曲轴的三维模型如图7所示。为防止曲轴在支撑轴颈与偏心轴颈两个过渡处产生应力集中,在支撑轴颈与偏心轴颈两个过渡处设计圆角R=9 mm,如图8所示。

图7 整体式曲轴的三维模型Fig.7 D model of integral crankshaft

图8 整体式曲轴的主要尺寸Fig.8 Main dimension of integral crankshaft

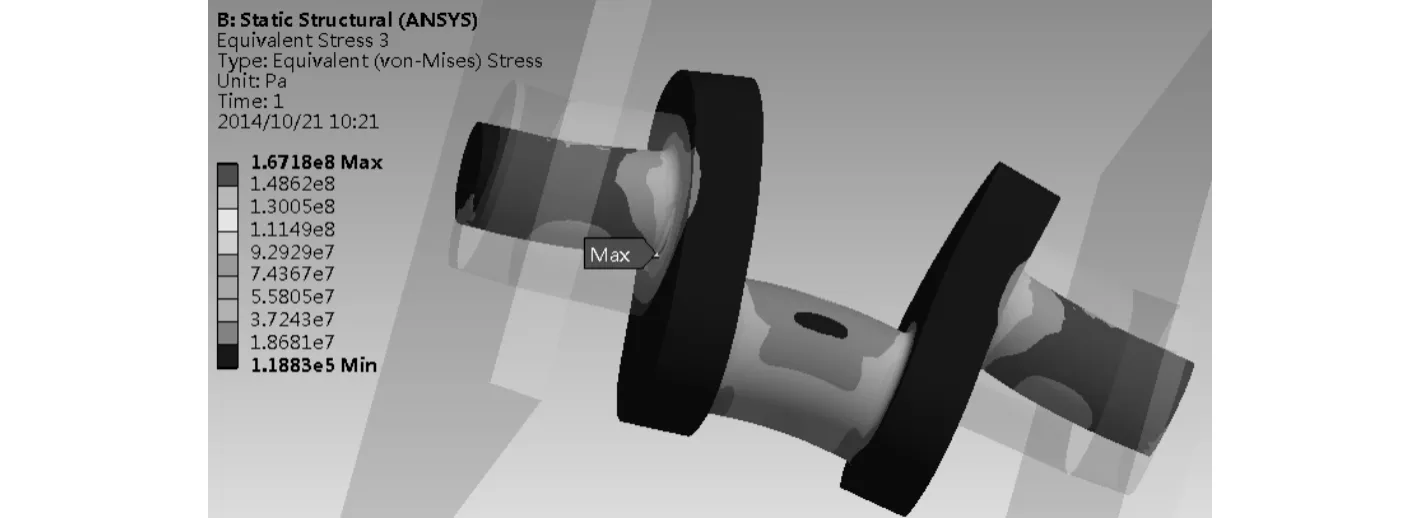

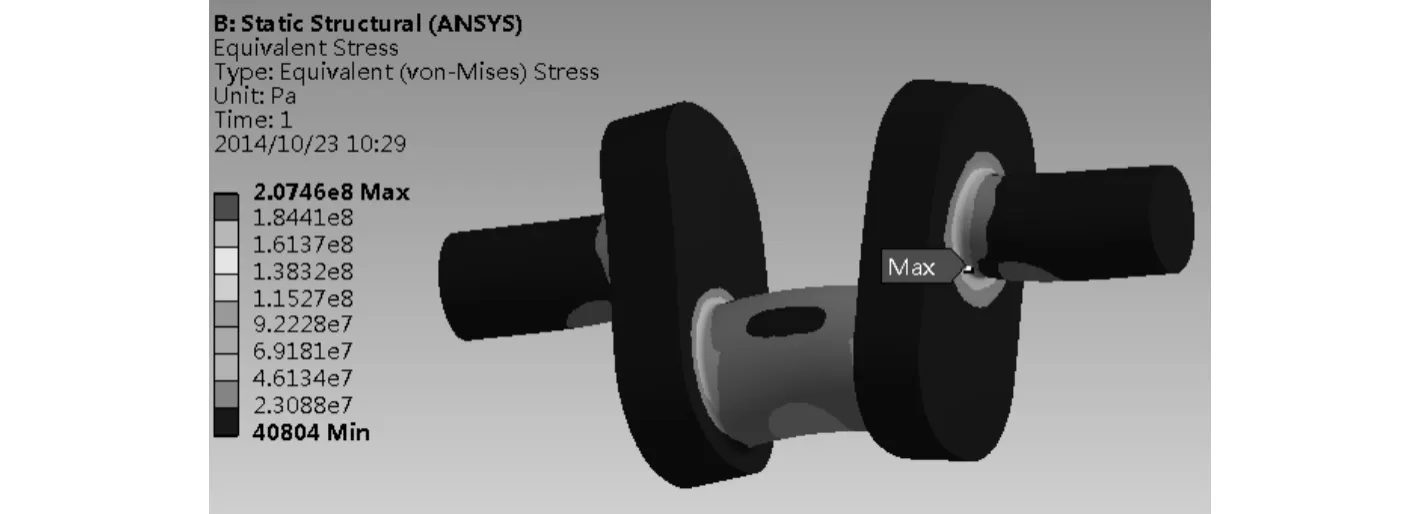

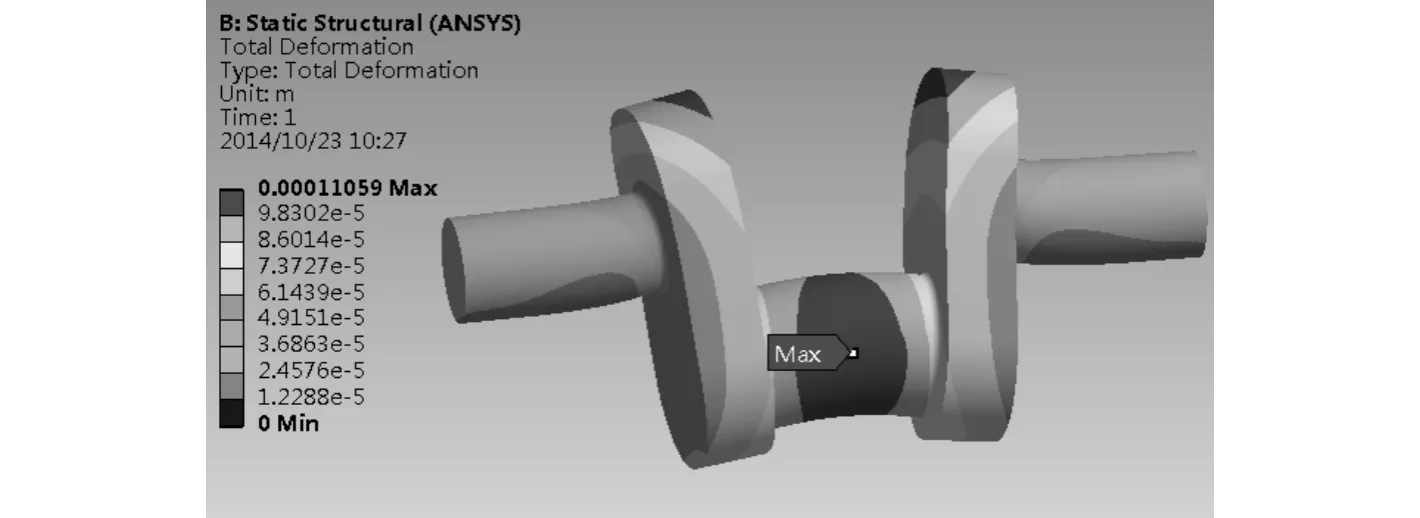

将整体式曲轴的三维模型导入ANSYS中进行有限元分析。如图9所示,该曲轴的两端的支撑轴颈上的支撑轴套筒的刚度为无穷大,即刚性支撑不发生任何变形,曲轴的最大应力出现在轴颈处,为207.46 MPa。整体式曲轴的最大变形发生在偏心轴颈中间位置,为0.111 mm,如图10所示。将此数值模拟结果与表2的弹性支撑对比可明显看出,刚性支撑的曲轴的轴颈处的最大应力207.46 MPa比表2中铜合金弹性支撑的最大应力为166.64 MPa高了20%,而最大变形量少了18%。由于表5采用弹性支撑方式,虽然变形量增加了,但可显著降低曲轴上的应力。因此,在曲轴的刚度要求不高的场合,采用弹性支撑方式可大幅度提高曲轴的使用寿命。

图9 整体式曲轴与刚性支撑时的应力分布Fig.9 Stress distribution in integral crankshaft & its rigid support

图10 整体式曲轴与刚性支撑时的变形情况Fig.10 Deformation in integral crankshaft & its rigid support

3 组装式曲轴与刚性支撑时的有限元分析

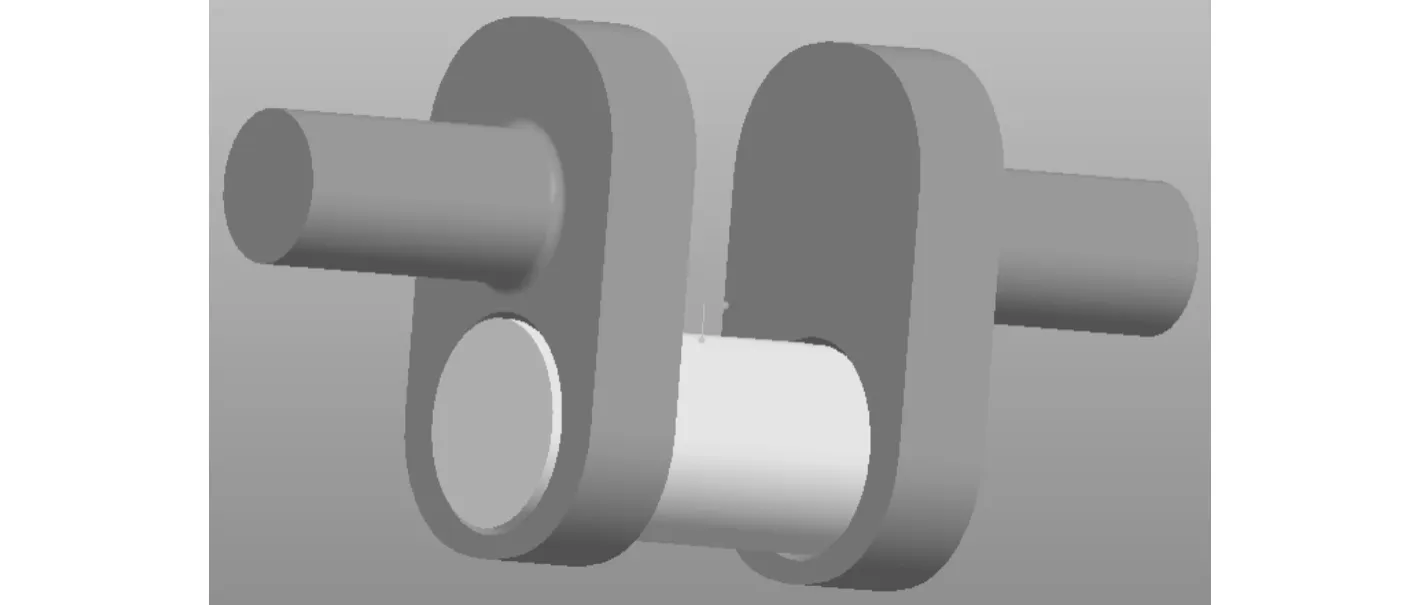

本文设计的新型组装式曲轴的支撑轴颈、偏心轴颈和侧板分别单独加工,支撑轴颈可通过键或花键与侧板连接在一起,组装成一个曲轴。采用Pro/e建立整体组装式曲轴的三维模型如图11所示。630 kN曲柄压力机的组装式曲轴的主要尺寸如图12所示。

图11 组装式曲轴的三维模型Fig.11 D model of assembling crankshaft

图12 组装式曲轴的主要尺寸Fig.12 Main size of assembling crankshaft

该组装式曲轴结构简单,处理工艺简单,方便加工和组装。曲轴偏心轴颈处的连杆大端可以采用非剖分的整体圆环的低摩擦系数的滚动轴承,有利于降低摩擦能量损耗,提高能量利用率。

采用完全刚性方式支撑,支撑刚度为无穷大。将Pro/e建立的组装式曲轴的三维模型导入ANSYS中进行有限元分析。侧板与偏心轴颈和支撑轴颈相连的圆孔未做倒角,曲轴结构的最大应力出现在侧板打孔的边缘位置,为237.26 MPa;最大变形发生在侧板的下端,为0.126 mm。

为了降低应力集中,在侧板与偏心轴颈和支撑轴颈相连的圆孔的边缘位置制作5 mm×5 mm的倒角,最大应力得到显著降低,为175.51 MPa,最大变形发生在偏心轴颈中间位置,为0.136 mm。

4 部分组装式曲轴的设计及有限元分析

本文设计的部分组装式新型曲轴结构,其支撑轴颈和侧板做成一体,采用一次性锻造或铸造成型;偏心轴颈单独加工,并组装在两个侧板之间。采用Pro/e建立部分组装式曲轴的三维模型如图13所示。

图13 部分组装式曲轴的三维模型Fig.13 D model of partly assembling crankshaft

部分组装式曲轴相连的连杆大端可以不采用剖分式结构,降低了连杆的制造难度及成本;此外,在曲轴偏心轴颈处的连杆大端可以采用非剖分的整体圆环的低摩擦系数的滚动轴承,有利于降低摩擦能量损耗,提高能量利用率。

将Pro/e建立的部分组装式曲轴的三维模型导入ANSYS中进行有限元分析。部分组装式曲轴的最大应力出现在偏心轴颈与侧板连接的位置,为196.9 MPa。最大变形发生在偏心轴颈处,为0.107 mm。

5 三种结构曲轴的工艺与强度的分析对比

(1)制造工艺。整体式曲轴常采用整体锻造或铸造成型,锻造时对锻造设备要求高,后续处理工艺复杂;由于曲轴存在偏心,故还需要专用的曲轴切削加工机床;整体式曲轴的结构较为复杂,后续的调质热处理会导致工件变形量大,金相组织不好控制,制造成本高。而整体组装式曲轴和部分组装式曲轴为组装结构,各个零件可以单独加工和处理,对加工设备的要求低,制造简单,有利于提高生产效率,降低生产成本。对于整体式曲轴,由于偏心结构,最难加工和处理的部分就是偏心轴颈;而在整体组装式曲轴和部分组装式曲轴中,偏心轴颈为一根单独的光轴,加工和处理时不存在偏心结构,大大降低了加工和处理的难度。

(2)与连杆装配。整体式曲轴的偏心轴颈和侧板做成一体,因此与偏心轴颈相连的连杆大端必须采用剖分式滑动轴承,无法采用非剖分的整体圆环的低摩擦系数的滚动轴承,导致整体式曲轴在偏心轴颈处的摩擦损耗大,能量利用率低;此外,为了能将连杆顺利安装在整体式曲轴的偏心轴颈上,连杆大端必须采用剖分式结构,增加了连杆的制造难度及成本。而与整体组装式曲轴和部分组装式曲轴相连的连杆大端可以不采用剖分式结构,降低了连杆的制造难度及成本;此外,在曲轴偏心轴颈处的连杆大端可以采用非剖分的整体圆环的低摩擦系数的滚动轴承,有利于降低摩擦损耗,提高能量利用率。

(3)工作过程中的最大应力和最大变形。630 kN曲柄压力机在相同的工作条件下,整体组装式曲轴的应力最小,比传统的整体式曲轴降低了15.4%,比部分组装式曲轴降低了10.9%。这主要是由于整体组装式曲轴的支撑轴颈、偏心轴颈和侧板是组装在一起的,不存在轴颈过渡,应力集中小;而整体式曲轴由于存在轴颈过渡,容易发生应力集中,所以工作过程中产生的应力最大;部分组装式曲轴的最大应力介于整体式曲轴和整体组装式曲轴之间。由于整体式曲轴复杂的偏心结构,使用过程中容易在支撑轴颈与偏心轴颈两个过渡处产生应力集中,严重时会导致曲轴在应力集中处产生裂纹,甚至导致断裂[6],一旦曲轴失效,就可能引起其他零件随之破坏[7]。在三种曲轴结构中,变形最小的是部分组装式曲轴,比组装式曲轴减小了21.3%,比传统的整体式曲轴减小了3.6%。与整体组装式曲轴相比,部分组装式曲轴的侧板和支撑轴颈采用一次锻造或铸造成型,两者为一个整体,刚度高。与传统的整体式曲轴相比,部分组装式曲轴的偏心轴颈单独制造装配,受力变形时不易受侧板变形等的影响,因此部分组装式曲轴的刚度略大于整体式曲轴。变形最大的是整体组装式曲轴,由于整体组装式曲轴的支撑轴颈、侧板和偏心轴颈采用了组装结构,所以刚度要略小于整体式曲轴和部分组装式曲轴。在刚性支撑条件下三种结构曲轴的最大应力和最大变形见表3。

表3 三种结构曲轴在刚性支撑条件下的最大应力和最大变形

6 结论

(1)在支撑轴套可选用的结构钢、铝合金、铜合金和镁合金四种材料中,能够使曲轴及其支撑的最大应力和变形最小的是铜合金,支撑轴套采用铜合金的曲轴及其支撑的最大应力为166.64 MPa,最大变形为0.136 mm。

(2)整体式曲轴的加工制造工艺复杂,生产成本高,与之相连的连杆大端又必须做成剖分式结构,制造难度高。而组装式曲轴和部分组装式曲轴采用组装结构,各个零件单独加工,制造简单,生产成本低。

(3)对比三种曲轴结构,在相同的工作条件下,组装式曲轴的最大应力最小,为175.51 MPa,其次是部分组装式曲轴,最后为整体式曲轴。在要求曲轴应力低的工作场合,可以优先采用整体组装式曲轴。

(4)对比三种曲轴结构,在相同工作条件下,部分组装式曲轴的最大变形最小,为0.107 mm,其次是整体式曲轴,最后为组装式曲轴。在要求曲轴变形小的工作场合,可以优先采用部分组装式曲轴。

(5)本文对不同的弹性支撑方式和三种曲轴结构分布进行了研究,但如何合理地选择弹性支撑方式和曲轴结构进行优化组合,以实现应力应变最小化,是需要进一步研究的内容。

[1] 陈世通.发动机曲轴加工工艺分析[J].企业科技与发展,2012,14:69-71.

[2] 刘鸿文.材料力学[M].北京:高等教育出版社,1993.

[3] 李忠民,卢喜,刘雨耕,等.热模锻压力机[M].北京:机械工业出版社,1990.

[4] 凌桂龙,丁金滨,温正,等.ANSYS Workbench 13.0从入门到精通[M].北京:清华大学出版社,1990.

[5] 何德誉.曲柄压力机[M].北京:机械工业出版社,1981.

[6] 陈鹭滨,徐 英.柴油机球墨铸铁曲轴的早起断裂机制研究[J].山东大学学报(工学版),2005,35(4):10-13.

[7] 孙军,桂长林,李震.内燃机曲轴强度研究的现状、讨论与展望[J].内燃机学报,2002,20(2):179-184.

Discussion in assembled crankshaft and its elastic support mode in the field ofbig eccentric value and heavy-duty

ZHAO Xu-zhe

(Illinois Institute of Technology, Chicago, IL, 60616, USA)

In this paper, four kinds of support method on the crankshaft are analyzed by finite element analysis, and the maximum stress and deformation of four kinds of crankshaft and support which use four kinds of support materials respectively on support sleeve are obtained. With the technology parameters of 630kN of crank press as an example, the models of the one-piece crankshaft, the whole assembling crankshaft and the partly assembling crankshaft are established using Pro/e software. The finite element analysis of three crankshaft structure is made by using ANSYS software, and the maximum stress and deformation of three kinds of crankshaft structure are obtained. The comparison and analysis of three crankshafts in rigid support are made from four aspects of manufacturing process, assembly with connecting rod, maximum stress and deformation, and provide the reference for the design of crankshaft in the future.

situations of large stroke and heavy-duty; crank press; crankshaft; elastic support

2014-10-15;

2014-11-24

赵旭哲(1987-),男,美国伊利诺伊理工大学硕士研究生。

U464.133+3

A

1001-196X(2015)01-0006-06