超大型精密硬齿面螺旋锥齿轮加工新技术

张志明,刘 虎,王 昆

(1.太原重工股份有限公司,山西 太原 030024;2.江苏省金象传动设备股份有限公司,江苏 淮安 223001)

超大型精密硬齿面螺旋锥齿轮加工新技术

张志明1,刘 虎2,王 昆2

(1.太原重工股份有限公司,山西 太原 030024;2.江苏省金象传动设备股份有限公司,江苏 淮安 223001)

大规格减速机的制造受到极大制约,发展超大型精密硬齿面螺旋锥齿轮制造技术势在必行。基于五轴联动的螺旋锥齿轮制造,将建模/TCA软件得到的三维模型导入CAM软件,采用等高线、五轴仿形加工等CAM刀轨编程方法,编制CAM程序,并导入机床TNC。

精加工;螺旋锥齿轮;仿形加工

0 前言

在当前节能降耗减排的国家产业政策背景下,立磨成为粉磨生产的主要发展方向。但是,受螺旋锥齿轮制造技术的限制,在采用增加圆柱齿轮传动、双输入、双行星等手段以减小螺旋锥齿轮尺寸后,超大型立磨减速机勉强达到5MW水平,更大规格减速机的制造受到极大制约,发展超大型精密硬齿面螺旋锥齿轮制造技术势在必行。

1 国内螺旋锥齿轮加工技术的现状

我国早期陆续进口了一批格里森凤凰系列铣齿机,以及少量克林根贝尔格(奥利康)齿制螺旋锥齿轮铣齿机,可以加工直径1 m以下的小型螺旋锥齿轮,而且在渗碳淬火后无法精加工,只能采用研磨工艺降低齿面粗糙度,硬齿面螺旋锥齿轮精度一直徘徊在低精度水平(8级精度或更低)。接触区控制采用试切-滚检法,即先根据齿轮参数(模数、齿数、材料硬度等)按经验计算选定合适的刀具(刀盘、刀号),分别试切小轮与大轮,然后在滚检机床按照装配参数安装滚检,得到接触区图,如果接触区未达到预定要求,在改变刀盘、刀号或轮位后,返修小轮,改变接触区的形状、尺寸与位置,直到满足预定要求。“试切-滚检”过程一般至少需要反复两次,通常需要反复三次以上,接触区在齿长方向不超过40%。这种方法工艺过程较为繁琐,周期长,接触区质量可控性差,对经验依赖性大,接触区所能达到的最高水平也受到限制,无法实现互换性。

近年来,德国克林根贝尔格公司开始出口采用刮齿工艺的螺旋锥齿轮数控机床,采用新型数控系统,并放宽直径1 m以上硬齿面加工机床的出口限制,国内进口机床最大可加工1.6 m 6级精度的螺旋锥齿轮。但是其加工方法仍然采用传统的刀盘铣削法,虽然其由于刀具进步可以切削58HRC的硬齿面,但是其接触区控制仍然采用传统的试切法。另外,2 m以上的超大型硬齿面螺旋锥齿轮加工机床出口,仍受到限制,我国此类齿轮主要依靠进口。随着我国超大型立磨生产线建设的逐步推进,直径2 m以上的精密硬齿面螺旋锥齿轮制造技术成为产业升级的瓶颈,此类技术改造迫在眉睫。

2 超大型精密硬齿面螺旋锥齿轮加工新技术的实现方法

近年来,随着数控技术的发展,西方国家逐渐放宽了对五轴联动(或五轴以上)技术的出口限制,我国陆续引进一批高性能五轴联动加工中心。龙门式高刚性五轴联动加工中心机床的成功引进,使超大型硬齿面螺旋锥齿轮制造成为可能。

基于五轴联动的螺旋锥齿轮制造,其基本思路是“建模→齿面接触仿真分析(TCA)→CAM编程→精密数控切削”,齿轮加工的最大直径与精度,取决于机床的加工范围与精度水平。建模软件的方法是,严格按照克拉根贝尔格齿制锥齿轮加工原理,在采用传统加工的控制项的基础上,增加沿齿廓以及齿向的修形控制项(一般是鼓形量控制),经过一系列计算验证,在满足技术要求的前提下生成三维模型,将生成的锥齿轮副三维模型导入TCA软件,按照装配关系与参数设置空间位置,模拟啮合过程,采用有限元方法对齿廓曲面进行刚性接触分析,获得接触区图形。如果接触区不能满足技术要求,返回建模软件,通过修改机床型号、刀盘直径、刀片模数、齿廓修行量、齿向修行量、变位系数、安装距、齿制等参数,得到新的三维曲面模型,再导入TCA软件分析,得到新的接触区图形。如此反复计算,直到得到符合要求的接触区图形。此时的三维模型即作为数控加工的最终模型。

将建模/TCA软件得到的三维模型导入CAM软件,采用等高线、五轴仿形加工等CAM刀轨编程方法,通过3+2工艺流程,编制CAM程序,并导入机床TNC。在机床TNC系统连接此前的CAM刀轨代码,找正工件、对刀,在模拟试切确定无误后,即可正式加工。

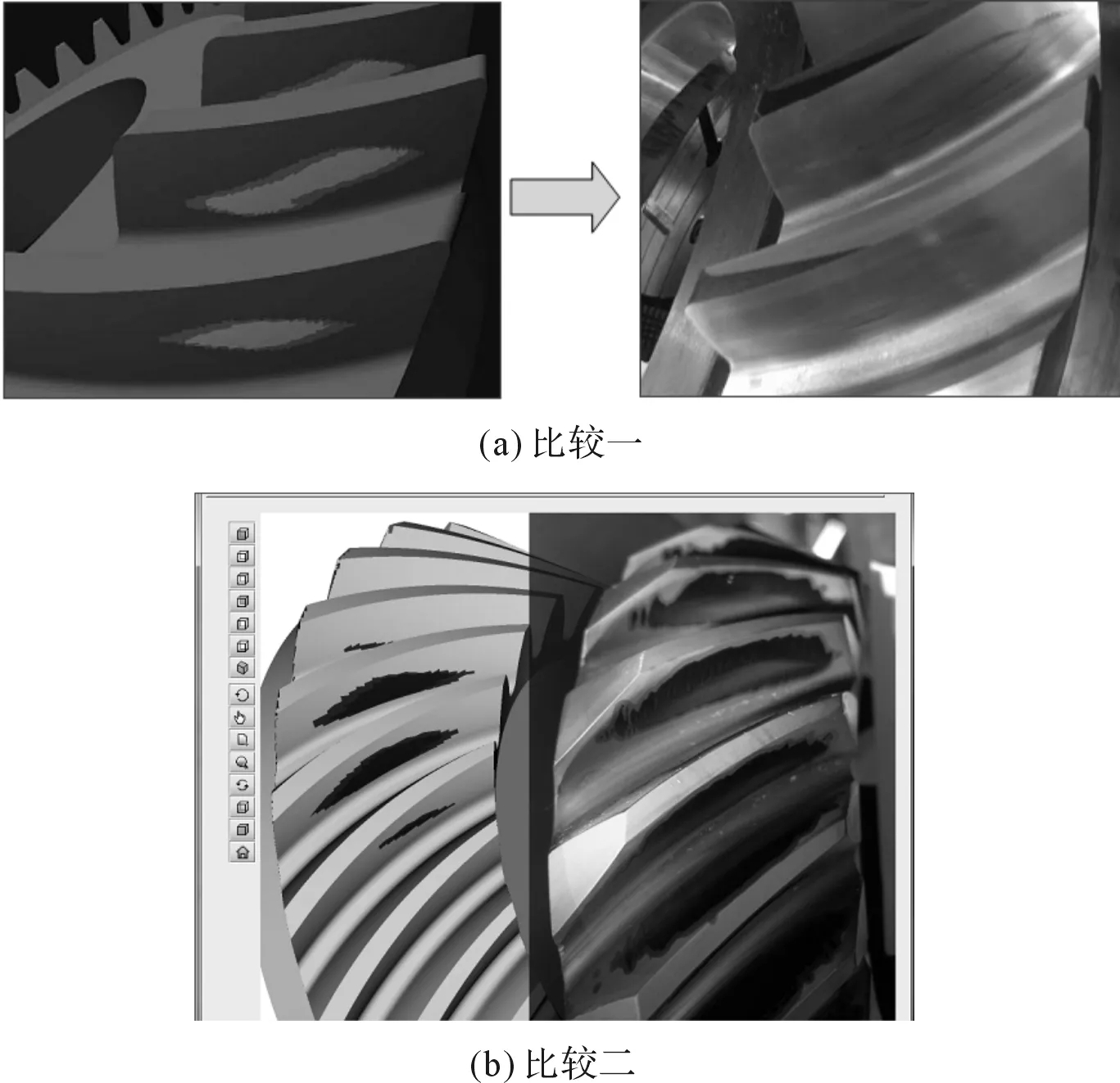

CAM软件刀轨编程示意如图1所示。直径1.8 m硬齿面螺施锥齿轮,精切后的齿面照片如图2所示。

图1 CAM软件刀轨编程示意图Fig.1 Schematic diagram of tool path programming with CAM software

图2 直径1.8 m克林根贝尔格硬齿面螺旋锥齿轮精切(渗碳淬火后)的齿面照片Fig.2 1.8 m diameter hard klingenberg spiral bevel gear finishing (after carburizing and quenching) and tooth surface quality

3 核心技术

数控五轴联动螺旋锥齿轮加工的核心技术包括两个方面:齿面接触分析TCA技术与CAM刀轨编程技术。

TCA技术控制项多达八个,参数值可以连续变化,不受传统加工方法参数的限制。采用TCA多参数软件控制技术,使接触斑点远超出传统方法所能达到的水平,齿长方向最高可达70%,齿廓方向达50%;同时,经TCA分析修正后的齿轮模型,用五轴联动加工中心以此加工成型,不需要传统方法的反复试切滚检,加工效率提高2倍以上。采用此技术,可以实现接触区预控,以及不同齿轮间的完全互换,这是传统加工方法无法做到的。图3是TCA分析接触区图形与实际加工滚检接触区比较。

图3 TCA与滚检接触区Fig.3 Compare TCA with rolling test contact pattern

CAM刀轨编程技术中决定加工精度与齿廓轮廓度质量的工序是渗碳淬火后的精加工,到工序采用五轴仿形加工编程方法,在刀具选择、切削厚度、切深、跨距、防振、刀刃长度、刀轨策略等方面进行控制,防止出现爬行、过大振动、铣削性振纹等缺陷,同时提高加工效率。采用本加工技术,目前可以实现直径3 m的硬齿面克拉根贝尔格螺旋锥齿轮加工,精度达DIN5级,齿面粗糙度Ra0.8-1.6,图4是精加工齿面照片。

图4 五轴仿形精切齿面照片Fig.4 Teeth surface of finishing with five axis copying milling machine

4 技术实践与检测数据

采用本技术加工,对锥齿轮的齿数、模数、压力角、螺旋角、变位系数、齿制等参数均无限制,图5是9齿螺旋锥齿轮轴加工照片。

图5 9齿螺旋锥齿轮轴加工照片Fig.5 Processing method of spiral bevel gear shaft with 9 teeth

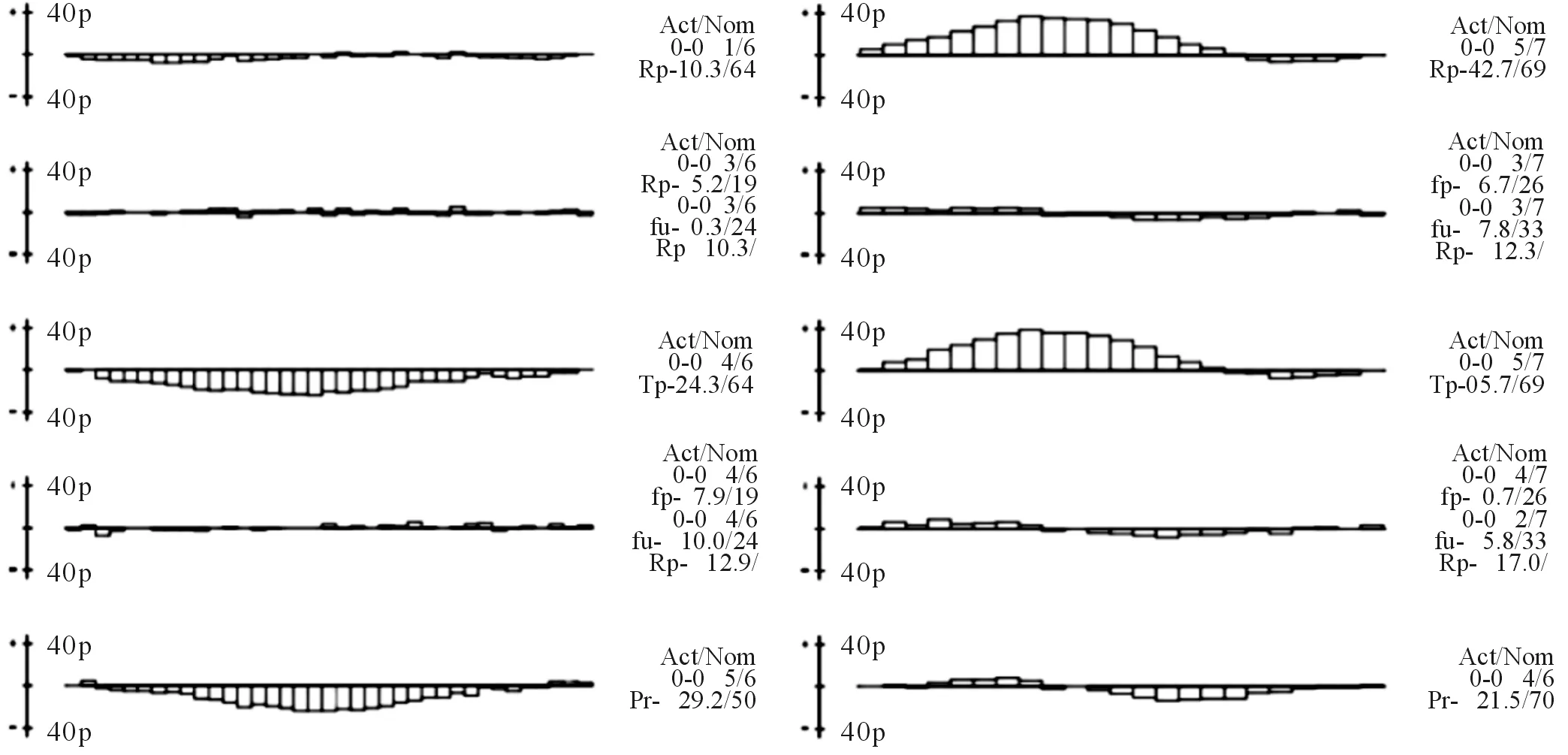

采用本技术加工的螺旋锥齿轮,其精度可达到或高于DIN5级。立式磨机减速机用锥齿轮检测报告如图6所示。

图6 立式磨机减速机用锥齿轮检测报告Fig.6 Test report of spiral bevel gear for vertical mill reducer

(1)左侧是大齿轮的检测报告,第1行是左齿面的周节累计误差Fp,实测精度DIN1;第2行是左齿面周节偏差fpi,实测精度DIN3;第3行是右齿面的周节累计误差Fp,实测精度DIN4;第4行是右齿面周节偏差fpi,实测精度DIN4;第5行是径向跳动误差Fr,实测精度DIN5。

(2)右侧是小齿轮的检测报告,第1行是左齿面的周节累计误差Fp,实测精度DIN5;第2行是左齿面周节偏差fpi,实测精度DIN3;第3行是右齿面的周节累计误差Fp,实测精度DIN5;第4行是右齿面周节偏差fpi,实测精度DIN4;第5行是径向跳动误差Fr,实测精度DIN4。

5 结论

采用五轴联动数控加工技术,可以实现最大直径3 m、精度DIN5、齿面粗糙度Ra0.8~1.6、硬度62HRC的超大型螺旋锥齿轮制造,结合所配套的TCA技术,可实现接触区预控,接触区齿长方向最高可达70%,齿廓方向达50%,并可实现齿轮间的完全互换。

本技术思路可推广到无退刀槽人字齿、高精度鼓形齿、高精度大型蜗轮、非圆齿轮加工,是一项传动件加工的革命性技术。

[1] GB/T3480-1997 渐开线圆柱齿轮承载能力计算方法[S]. 北京:中国标准出版社, 1999.

[2] 朱孝录. 机械传动装置选用手册 [M]. 北京:机械工业出版社,1999.

[3] 李巍.克林贝格摆线齿锥齿轮产形轮齿面方程 [J]. 机械制造,2006, 499(3).

[4] 房怀英. 克林贝格螺旋锥齿轮的建模与仿真 [J]. 华侨大学学报(自然科学版),2004, 25(1).

[5] 吴乃云. 延伸外摆线等高齿的设计及应用 [J]. 汽车工艺与材料,2008(2).

[6] 邹妟. 克林贝格锥齿轮的加工及特点 [J]. 机械工程师,2004(6).

[7] 张展, 张弘松. 行星差动传动装置 [M]. 北京:机械工业出版社,2008.

[8] 余放, 王明为. 舰船减速齿轮装置的加工与设计 [M]. 北京:国防工业出版社,2009.

[9] 中国齿轮专业协会2011年(洛阳)技术年会论文集[C]. 中国齿轮协会联盟 2011.

[10]王先逵. 机械加工工艺手册单行本(齿轮、蜗轮蜗杆、花键加工) [M]. 北京:机械工业出版社,2009.

[11]袁海荣, 穆惠民. 水泥工业用技术装备最新标准选编 [M]. 北京:中国建材工业出版社,2008.

[12]谢克平. 高性价比水泥装备动态集锦(2012-2013版)[M]. 北京:中国建材工业出版社,2012.

[13]张超. 水泥装备技术[J]. 水泥, 2014(4).

A new processing technology of precision super large hard spiral bevel gear

ZHANG Zhi-ming1, LIU Hu2, WANG Kun2

(1.Taiyuan Heavy Industry Co., Ltd. Taiyuan 030024;2.Jiangsu Jinxiang Transmission Equipment Co., Ltd. Huai’an 223001)

The manufacture of large size reducer is greatly constrained, and developing manufacturing technology of precision super large hard spiral bevel gear is imperative. Three-dimensional model is input to CAM software, methods of tool path programming with CAM software, such as contour and five axis copying machining, are used, which input CAM programming to TNC machine tool.

finishing;spiral bevel gear;copying machining

2014-11-17;

2014-12-20

张志明(1983-),男,太原重工股份有限公司工程师。

TH132

A

1001-196X(2015)01-0016-04