添加Ni箔中间层的Mg-Al扩散焊接接头界面结构和力学性能

张 建,罗国强,沈 强,黄治军

(1 武汉钢铁(集团)公司研究院,武汉 430080; 2 武汉理工大学 材料复合新技术国家重点实验室,武汉 430070; 3 华中科技大学 材料科学与工程学院,武汉 430074)

添加Ni箔中间层的Mg-Al扩散焊接接头界面结构和力学性能

张 建1,2,3,罗国强2,沈 强2,黄治军1

(1 武汉钢铁(集团)公司研究院,武汉 430080; 2 武汉理工大学 材料复合新技术国家重点实验室,武汉 430070; 3 华中科技大学 材料科学与工程学院,武汉 430074)

采用扩散焊接工艺,通过添加Ni箔中间层对镁铝异种金属进行焊接。利用无损检测、电子探针、扫描电镜、万能材料试验机研究了Mg/Ni/Al焊接接头界面的组织结构和力学性能。结果表明:Ni箔中间层可以有效阻止界面处Mg,Al元素的相互扩散,接头界面处没有生成Mg-Al金属间化合物。在焊接温度440℃,保温时间90min时,接头抗剪强度达到最大值20.5MPa。Mg/Ni/Al接头由Al,Ni和Mg,Ni的相互扩散形成,接头界面形成Al-Ni过渡区和Mg-Ni过渡区,界面主要物相分别为Al3Ni2,Al3Ni和Mg2Ni,过渡区厚度随焊接温度升高而增加。

Mg-Al;Ni箔;扩散焊;显微结构

铝是地壳中含量最多的金属元素,具有密度小、导电性好、机械强度高、耐蚀性强等优异性能。在目前的工程结构件中,铝合金是除了钢铁材料之外应用最为广泛的一种金属结构材料[1]。镁是一种最轻的金属工程结构材料,在当前能源短缺和环境污染问题日益严重的情况下,镁合金代替其他材料作为结构件的应用越来越广泛[2]。如果能将Mg与Al连接起来,既可以充分发挥两种金属的性能优势,又可以减轻构件质量,具有巨大的应用前景[3]。

镁铝的焊接属于异种金属焊接领域,异种金属之间由于物理性质、力学性能、化学成分和显微组织相差较大,焊接时要比同种金属焊接困难[4,5]。同时,镁铝异种金属之间由于表面极易生成氧化膜,阻碍母材之间的物理接触,进一步增加了焊接的难度。传统的熔焊方法容易产生裂纹、气孔等缺陷[6]。而扩散焊接属于固相焊接方法,适用于焊接同种或异种金属材料,但镁铝直接扩散焊接时接头极易形成脆性Mg-Al系金属间化合物,严重影响焊接接头力学性能[7,8]。通过添加中间层可以避免Mg,Al的相互接触,阻碍Mg-Al系金属间化合物的生成,是镁铝焊接的主要研究方向[9,10]。但目前大量研究集中在选用低熔点金属中间层方面,对采用高熔点金属中间层的扩散焊接报道较少。因此,本工作选用Mg1纯镁和Al1060纯铝为研究对象,采用添加高熔点Ni箔中间层的扩散焊接方法获得Mg/Ni/Al焊接接头,同时研究Ni箔的加入对镁铝焊接接头界面结构及力学性能的影响。

1 实验材料与方法

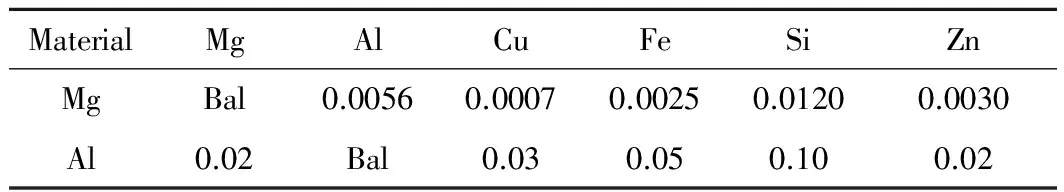

实验母材采用纯镁Mg1和纯铝1060,其化学成分如表1所示。采用线切割方法将母材加工成φ25mm×5mm圆片,焊接前依次使用800#,1200#,05,06号砂纸打磨以除去表面氧化膜,并用丙酮超声清洗焊接表面。Ni箔中间层厚度为10μm,将其裁剪为与母材大小一致,从上至下按Mg,Ni,Al顺序依次叠加放入WC模具中,置入真空扩散炉进行真空扩散焊接。焊接工艺制度如下:焊接温度410~460℃,保温时间为30~180min,焊接压力为 1MPa,真空度优于1×10-3Pa。

表1 焊接材料的化学成分(质量分数/%)

采用万能材料试验机(MTS-810)测试焊接接头抗剪强度;采用KSI声扫描显微镜(WINSAM-5.2)对焊接样品进行超声波无损检测;采用电子探针(JXA-8230)观察焊接接头界面主要元素浓度分布;采用扫描电镜(S-3400)观察界面结构及过渡层厚度。

2 结果与讨论

2.1 焊接接头抗剪强度

图1为焊接温度440℃时不同保温时间下获得的Mg/Ni/Al焊接接头抗剪强度。由图1可知,随着保温时间的延长,Mg/Ni/Al焊接接头抗剪强度先增大后减小。这是因为保温时间较短时,接头未能形成有效结合;随着保温时间的延长,界面原子扩散充分,接头抗剪强度提高;过度延长保温时间,接头强度反而下降。保温时间90min时,Mg/Ni/Al接头抗剪强度达到最大值20.5MPa,高于Mg/Al直接焊接或加Ag中间层焊接时的抗剪强度[11]。

图1 Mg/Ni/Al焊接接头抗剪强度Fig.1 Shear strength of Mg/Ni/Al joints

2.2 焊接接头无损检测

图2为保温时间90min,焊接温度分别为430℃和420℃下获得的Mg/Ni/Al焊接接头界面处C扫描图片。由图2可见,焊接温度为430℃时,C扫描图片中灰度均匀,不存在白色区域,可以认为完全焊合[12]。当温度为420℃时,C扫描图片中可以观察到一些区域呈现亮白色,回波幅度值较高,表明还存在未焊合区域。即提高焊接温度增加了元素之间相互扩散速率,扩散得到充分进行,界面结合紧密,脱焊区域消失。结合图3 (a)焊合区域与未焊合区域实时超声波数据的A扫描图片可以看出,A扫描中两条曲线出现峰位偏转现象,曲线I呈余弦曲线分布,曲线II呈正弦曲线分布,可进一步判断白色区域为未焊合区域。当超声波遇到所示脱焊区域时,由于两侧声阻抗相差较大,经过此处时超声波几乎全部被反射,导致峰位偏转。图3 (b)为试样横截面扫描图,用以确定缺陷在纵向上的位置和深度,可以看出,三条白亮曲线1,2,3依次为上表面与介质界面、焊接界面、下表面与介质界面,其中曲线在图3(b)中A所示未焊合位置出现突起,表明超声波到达此处时反射程度不同,为脱焊区域。

图2 Mg/Ni/Al焊接接头界面C扫描图片(P=1MPa,t=90min) (a)430℃;(b)420℃Fig.2 Interface C-scan photos of Mg/Ni/Al joints(P=1MPa,t=90min) (a)430℃;(b)420℃

图3 Mg/Ni/Al焊接接头界面A扫描(a)和B扫描(b)图片 (T=420℃,t=90min,P=1MPa)Fig.3 A-scan (a) and B-scan (b)photos of Mg/Ni/Al welding joints(T=420℃,t=90min,P=1MPa)

2.3 焊接接头界面显微结构和元素分析

图4 (a)为焊接温度450℃,保温时间90min时Mg/Ni/Al焊接接头界面显微结构。可以看出,添加Ni箔中间层成功实现了对Mg,Al的焊接,界面无明显裂纹、孔洞等缺陷。焊接界面由Al侧到Mg侧依次为Al母材、Al-Ni过渡区、Ni中间层、Mg-Ni过渡区、Mg母材。由图4 (b)界面元素线扫描图可以看出,Mg/Ni/Al焊接接头界面Mg,Ni,Al元素浓度均从母材向界面扩散区减小,Mg-Ni过渡区主要由Mg元素和Ni元素互扩散形成,Al-Ni过渡区主要由Al元素和Ni元素互扩散形成,没有Al-Mg的相互扩散区域,表明Ni箔的加入阻止了Mg-Al的相互扩散。表2为过渡区元素点能谱分析结果,Al-Ni过渡区由66.4%(原子分数,下同)Al和33.6% Ni组成,Al与Ni原子比介于3 ∶2和3 ∶1之间。Mg-Ni过渡区由67.6%Mg和32.4% Ni组成,Mg与Ni原子比约为2 ∶1。结合二元相图可知,Al-Ni过渡区主要由Al3Ni2和Al3Ni相组成,Mg-Ni过渡区主要由Mg2Ni相组成,界面没有Mg-Al系金属间化合物的生成。

图4 Mg/Ni/Al焊接接头界面显微结构(a)和元素线扫描(b)Fig.4 Interfacial microstructure (a) and element line scanning (b) of Mg/Ni/Al joint

PointAtomfraction/%MgAlNiI-66.433.6II67.6-32.4

2.4 界面过渡层生长厚度分析

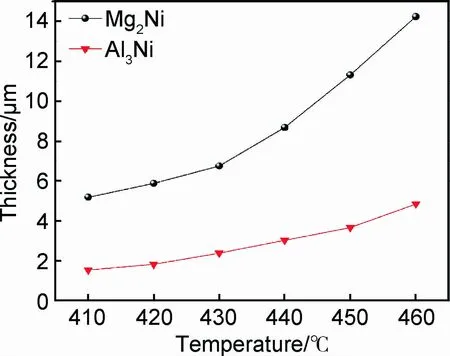

图5为Mg-Ni过渡层和Al-Ni过渡层厚度与焊接温度的关系曲线。由图5可知,在保温时间90min时,Mg/Ni/Al扩散焊接界面Mg-Ni过渡层和Al-Ni过渡层厚度均随着焊接温度的升高而增加。分析认为,元素的扩散速率随焊接温度的升高逐渐增大,当焊接温度低于临界温度时,接头元素扩散速率较慢,过渡层厚度较小,界面结合不紧密,接头力学性能较差;而当温度过高时,元素扩散速率增大,中间层迅速生长,不利于接头力学性能的提高。所以应选择合适焊接工艺条件,从而控制中间层的厚度。当温度由410℃升高至450℃时,Mg-Ni过渡区宽度由5.19μm增加到11.31μm,Al-Ni过渡区宽度由1.54μm增加到3.66μm,表明Mg,Ni相互扩散速率大于Al,Ni相互扩散速率,这与文献报道相一致[13,14]。

图5 Mg/Ni/Al扩散焊接界面过渡层厚度Fig.5 Interlayer thickness of Mg/Ni/Al joints

2.5 Ni箔的阻隔效应

由以上实验结果可知,Ni箔的加入能有效阻止Mg,Al的相互接触,避免了高脆性Mg-Al系金属间化合物的生成,提高了Mg-Al扩散焊接接头的力学性能。同时,Ni箔厚度对于Mg-Al扩散焊接是一个重要参数。Ni箔太薄,起不到阻碍作用;Ni箔太厚,虽然阻隔效应提升,但焊接系统会变得复杂。因此,在本工作最高焊接温度450℃条件下,计算Mg,Al元素穿过特定厚度Ni箔的时间,对于Ni箔厚度的选择具有参考意义。由上述分析可知,Mg-Ni相互扩散速率比Al-Ni相互扩散速率高,因此选取Mg在Ni中的扩散速率计算。

由扩散第一定律可知D=D0exp(-Q/RT),根据文献[15],515℃时Mg在Ni中的扩散系数D788K为2.23×10-5cm2/s,扩散激活能Q为253.68kJ/mol,R为8.314J/(mol·K)。

当T=515℃时,

D788K=D0exp(-Q/788R)

(1)

当T=450℃时,

D723K=D0exp(-Q/723R)

(2)

将式(1)与式(2)合并,可得

(3)

=2.22225×10-12cm2/s

由文献[9]可知

(4)

式中:d为中间层厚度(μm);D为扩散系数(cm2/s);t为时间(s)。

本工作所选Ni箔厚度d为10μm,则T=450℃时,代入D723K得到:

(5)

由式(5)可知,450℃扩散焊接时,Mg元素穿过10μm厚Ni箔所需时间达到了22499.72s,即在本工作焊接条件下,10μm厚Ni箔厚度太大。今后将进一步研究减小Ni箔厚度对Mg-Al扩散焊接的影响,探讨Ni箔厚度对Mg-Al焊接接头结构和性能的影响。

3 结论

(1)添加Ni箔中间层可以实现对镁铝的焊接。焊接接头抗剪强度随着保温时间的延长先增加后减小,焊接温度440℃,保温时间90min时达到最大值20.5MPa。

(2)焊接温度较低时,Mg-Ni-Al焊接接头界面存在脱焊区域,随着焊接温度升高,界面脱焊区域消失,界面结合良好。

(3)Mg/Ni/Al焊接接头由Al侧到Mg侧依次为:Al母材、Al-Ni过渡区、Ni中间层、Mg-Ni过渡区、Mg母材组成。Al-Ni过渡区主要由Al3Ni2和Al3Ni相组成,Mg-Ni过渡区主要由Mg2Ni相组成。

(4)过渡层厚度随焊接温度升高而增加,Mg-Ni过渡区宽度和扩散速率大于Al-Ni过渡区。

[1] LI X R, LIANG W, ZHAO X G, et al. Bonding of Mg and Al with Mg-Al eutectic alloy and its application in aluminum coating on magnesium[J]. Journal of Alloys and Compounds, 2009, 471 (1-2): 408-411.

[2] MORDIKE B L, EBERT L. Magnesium: properties-applications-potential[J]. Materials Science and Engineering: A, 2001, 302 (1): 37-45.

[3] 张建, 罗国强, 李美娟, 等. MB2-LY12扩散焊接界面组织结构及其形成机制[J]. 材料研究学报, 2012, 26(2): 138-142.

ZHANG J, LUO G Q, LI M J, et al. Structure and diffusion mechanism of MB2/LY12 joint by diffusion welding[J]. Chinese Journal of Materials Research, 2012, 26(2): 138-142.

[4] 张红霞, 刘晓晴, 闫志峰, 等. 5A06铝合金焊接接头裂纹失效分析[J]. 材料工程, 2013, (3): 27-32.

ZHANG H X, LIU X Q, YAN Z F, et al. Failure analysis of 5A06 aluminum alloy welding joint crack[J]. Journal of Materials Engineering, 2013, (3): 27-32..

[5] 吴铭方. 铝合金与不锈钢低温扩散焊及界面主组元扩散行为研究[D]. 镇江: 江苏大学, 2011.

WU M F. Study on diffusion welding with low temperature of Al alloy and stainless steel and diffusion behavior of main elements[D]. Zhenjiang: Jiangsu University, 2011.

[6] 李亚江, 刘鹏, 王娟, 等. Mg/Al异种材料脉冲TIG焊接头的组织结构[J]. 焊接学报, 2006, 27(9): 39-42.

LI Y J, LIU P, WANG J, et al. Microstructure of EMP-TIG welded Mg/Al dissimilar metal joint[J]. Transactions of the China Welding Institution, 2006, 27(9): 39-42.

[7] FEMANDUS M J, SENTHILKUMAR T, BALASUBRAMANIAN V. Development temperature-time and pressure-time diagrams for diffusion bonding AZ80 magnesium and AA6061 aluminum alloys[J]. Materials and Design, 2011, 32(3): 1651-1656.

[8] DIETRICH D, NICKEL D, KRAUSE M, et al. Formation of intermetallic phases in diffusion-welded joints of aluminum and magnesium alloys[J]. Journal of Materials Science, 2011, 46(2): 357-364.

[9] LIU L M, TAN J H, ZHAO L M, et al. The relationship between microstructure and properties of Mg/Al brazed joints using Zn filler metal[J]. Materials Characterization, 2008, 59(4): 479-483.

[10] YANG H Y, GUO X W, WU G H, et al. Continuous intermetallic compounds coating on AZ91D Mg alloy fabricated by diffusion reaction of Mg-Al couples[J]. Surface & Coatings Technology, 2011, 205(8-9): 2907-2913.

[11] WANG Y Y, LUO G Q, ZHANG J, et al. Effect of silver interlayer on microstructure and mechanical properties of diffusion-bonded Mg-Al joints[J]. Journal of Alloys and Compounds, 2013, 541: 458-461.

[12] 熊华平, 毛建英, 陈冰清, 等. 航空航天轻质高温结构材料的焊接技术研究进展[J]. 材料工程, 2013, (10): 1-12.

XIONG H P, MAO J Y, CHEN B Q, et al. Research advances on the welding and joining technologies of light-mass high-temperature structural materials[J]. Journal of Materials Engineering, 2013, (10): 1-12.

[13] ELTHALABAWY W, KHAN T. Liquid phase bonding of 316L stainless to AZ31 magnesium alloy[J]. Journal of Materials Science & Technology, 2011, 27(1): 22-28.

[14] DU Y, CHANG Y A, HUANG B Y, et al. Diffusion coefficients of some solutes in fcc and liquid Al: critical evaluation and correlation[J]. Materials Science and Engineering: A, 2003, 363(1-2): 140-151.

[15] JIN Y J, KHAN T I. Effect of bonding time on microstructure and mechanical properties of transient liquid phase bonded magnesium AZ31 alloy[J]. Materials and Design, 2012, 38(1): 32-37.

Interfacial Structure and Mechanical Properties of Mg-Al Diffusion Bonded Joint with Ni Foil Interlayer

ZHANG Jian1,2,3,LUO Guo-qiang2,SHEN Qiang2,HUANG Zhi-jun1

(1 Research and Development Center of Wuhan Iron and Steel (Group) Corporation,Wuhan 430080,China; 2 State Key Laboratory of Advanced Technology for Materials Synthesis and Processing, Wuhan University of Technology,Wuhan 430070,China; 3 College of Materials Science and Engineering,Huazhong University of Science and Technology,Wuhan 430074,China)

Magnesium and aluminum alloys were welded by diffusion bonding using Ni foil as interlayer. Scanning acoustic microscopy (SAM), electronic probe microanalysis (EPMA), scanning electron microscopy (SEM) and universal testing machine were used to characterize the interfacial structure and mechanical properties of the joints. The results show that Mg and Al are bonded successfully by diffusion bonding using Ni interlayer and the Mg-Al inter-diffusion is inhibited. There is no Mg-Al intermetallic compound formed. The maximum shear strength of 20.5MPa is obtained at 440℃ for 90min. Mg/Ni/Al joints are formed by the inter-diffusion of Al, Ni and Mg, Ni. Al-Ni and Mg-Ni diffusion zone formed at the joint interface. Al3Ni2and Al3Ni are formed at the Al-Ni diffusion zone, and Mg2Ni is formed at the Mg-Ni diffusion zone. The thickness of diffusion zone increases with the increase of welding temperature.

Mg-Al;Ni foil;diffusion bonding;microstructure

10.11868/j.issn.1001-4381.2015.01.003

TG405

A

1001-4381(2015)01-0013-05

国家自然科学基金资助项目(51202175)

2013-09-22;

2014-11-18

罗国强(1980-),男,博士,副研究员,研究方向:梯度复合材料,联系地址:湖北省武汉市珞狮路122号武汉理工大学材料复合新技术国家重点实验室(430070),E-mail:luogq@whut.edu.cn