Super304H抗碱金属硫酸盐的腐蚀行为

李 萍,李安娜,庞胜娇,赵 杰,李廷举

(大连理工大学 材料科学与工程学院,辽宁 大连116024)

Super304H抗碱金属硫酸盐的腐蚀行为

李 萍,李安娜,庞胜娇,赵 杰,李廷举

(大连理工大学 材料科学与工程学院,辽宁 大连116024)

采用XRD,SEM和EMPA等分析方法研究了表面喷涂碱金属硫酸盐的Super304H在750℃空气中的耐高温腐蚀特性。结果表明:Super304H在腐蚀初期发生高温氧化,动力学曲线遵循抛物线规律,表面生成相对致密且具有保护性作用的铁/铬氧化膜;延长腐蚀时间,生成挥发性腐蚀产物Na4(CrO4)(SO4);氧化膜增厚,变得疏松多孔,近基体表面处细小孔隙萌生,并聚集长大成微裂纹、微孔洞,基体内部发生内硫化。分析认为:低熔点共晶体Na2O·Na2SO4的形成以及Cr2O3在硫酸盐中的碱性熔融促进了腐蚀加速与持续。

热腐蚀;碱金属硫酸盐;低熔点共晶熔体

超超临界发电技术因具有环境污染小、热效率高等诸多优势,成为全世界动力工程行业的奋斗目标[1]。超超临界锅炉过热器和再热器的管内壁温度通常为650℃/670℃,管外壁温度可达到700℃以上。在此工况,燃料中含有的碱金属元素及硫杂质燃烧后会在管壁上形成沉积盐,使得管外烟侧管壁发生高温腐蚀、磨损,甚至锅炉管的爆漏。为确保高温设备在工作温度下运行时具有良好的内壁抗蒸汽氧化、外壁抗熔盐/熔渣腐蚀等性能,各国科学工作者在新材料开发与耐腐蚀性能评价方面开展了大量深入而系统的研究[2-6]。Viswananthan等[2]在模拟水冷壁或过热器/再热器管服役环境下研究了多种合金耐烟侧腐蚀行为,提出了可用于超超临界设备制造的材料选择依据与原则;张知翔等[3]则研究了锅炉候选材料在不同气氛下的腐蚀行为,结果表明不同合金耐腐蚀性能不同,这与合金成分密切相关;谢锡善等[6]应用组织分析等方法研究了镍基高温合金Inconel 740在服役温度范围长期时效下的组织稳定性,提出合金的组织不稳定性与高温时强化相γ′相急剧长大、晶内和晶界η相以及晶界G相的形成有关;基于热力学模拟计算并对合金的成分进行调整和改型可以获得良好的组织稳定性。此外,Gosia等[7]分析了超超临界电站过热器/换热器备用Ni基高温合金材料的烟侧腐蚀特性,结果发现:在实验条件下,某种高Mo低Ti合金腐蚀1000h即发生了硫腐蚀;对比某些铁基奥氏体,增加Cr含量与提高Ni基合金的耐腐蚀性没有必然的联系;张林伟等[8]则研究了涂层的高温氧化和腐蚀行为,结果表明涂层对基体具有很好的保护作用,使基体耐氧化和耐热腐蚀性能增强;尽管目前有关临界锅炉管道耐腐蚀研究工作已经积累了大量数据,然而,燃煤成分的差异性、燃烧过程的复杂性以及燃烧产物的多相性,使得腐蚀环境具有多样性、多变性的特点,这显著增加了烟侧腐蚀研究的难度。

Super304H因具有强度高、耐腐蚀、成本低等特性,已被用作超超临界锅炉换热器/过热器管道的首选材料之一[9,10]。国内外现有的关于Super304H的研究报道大多集中在对其力学性能及组织结构的评价与分析方面,对其在燃煤气氛下腐蚀行为的报道则非常有限。Viswanathan等研究了Super304H在合成煤灰以及含硫量不同烟气中的耐腐蚀特性,结果发现:在北美东部及中东部燃煤气氛下使用的样本失重较西部的更为明显,每千小时最高达18mg/cm2,约为西部样本失重的6倍,这与东部、中东部地区燃煤中硫含量较高导致沉积煤灰中碱金属硫酸盐的存在相关[11]。而地理位置的特殊性使得我国煤炭资源中硫含量更高,有的产区含硫量甚至高达6%(质量分数,下同)~8%[12],关于Super304H在国内工况下烟侧腐蚀的研究鲜有报道。鉴于此,本工作结合国内电厂用煤粉成分特点,应用XRD,SEM和EMPA等方法,对表面喷涂Na2SO4+K2SO4饱和溶液的Super304H在750℃空气中耐硫酸盐腐蚀行为进行了系统研究,分析与讨论了其腐蚀机理,这对我国超超临界锅炉钢耐高温腐蚀性能的研究以及数据库的丰富等都具有积极的意义。

1 实验

实验用Super304H的化学成分见表1。将试样加工成11mm×6mm×2mm的薄片,用水砂纸将其表面打磨至800#,并经过丙酮、乙醇清洗吹干,保证试样表面有统一的粗糙度和整洁度。为了获得与锅炉管道实际工作环境相类似的沉积物组分,参照国内电厂煤粉成分特点,预先配置质量比约为8∶ 5的Na2SO4+K2SO4饱和盐溶液作为腐蚀介质。将样品表面预热,向其表面连续喷涂混合均匀的硫酸盐饱和溶液,待水分快速蒸发,使样品表面被均匀的硫酸盐膜覆盖。

将喷涂硫酸盐的试样连同预干燥处理的坩埚一并置于箱式加热炉在空气中进行静态常压热腐蚀,腐蚀温度为750℃,腐蚀时间为10~150h。腐蚀前后,采用测量精度为0.1mg的电子天平对样品逐一进行称重,每个样品至少称量5次,取其平均值表示样品质量,基于样品质量变化绘制腐蚀动力学曲线以分析腐蚀速率变化。采用XRD对腐蚀产物相进行识别,用SEM并结合电子显微探针分析(Electron Microprobe Analysis,EMPA)对腐蚀后的样品表面及截面形貌、成分进行观察与分析。

表1 Super304H钢的化学成分(质量分数/%)

2 实验结果与分析

2.1 腐蚀动力学曲线

盐膜厚度为5mg/cm2的Super304H在750℃空气中的腐蚀动力学曲线如图1所示。腐蚀至70h,增重最多为1.2mg/cm2;继续腐蚀至150h,增重趋势下降。

图1 涂覆硫酸盐的Super304H在750℃的腐蚀动力学曲线Fig.1 Corrosion dynamic curves of Super304H at 750℃ in air

观察发现:腐蚀后样品表面有红褐色物质与黄色薄膜生成。腐蚀时间越长,红褐色面积越大,且在样品表面产生腐蚀层剥离脱落的现象;盛放试样的坩埚内壁黄色沉积清晰可见,随腐蚀时间的延长颜色逐渐加深;经XRD鉴定样品表面的黄色薄膜为Na4(CrO4)(SO4)。分析认为:腐蚀过程中生成了具有挥发性的腐蚀产物,随着腐蚀时间延长,挥发加剧。结合动力学曲线的变化,推测挥发性腐蚀产物的生成抵消了氧化而致的样品增重。

2.2 腐蚀产物相的XRD分析

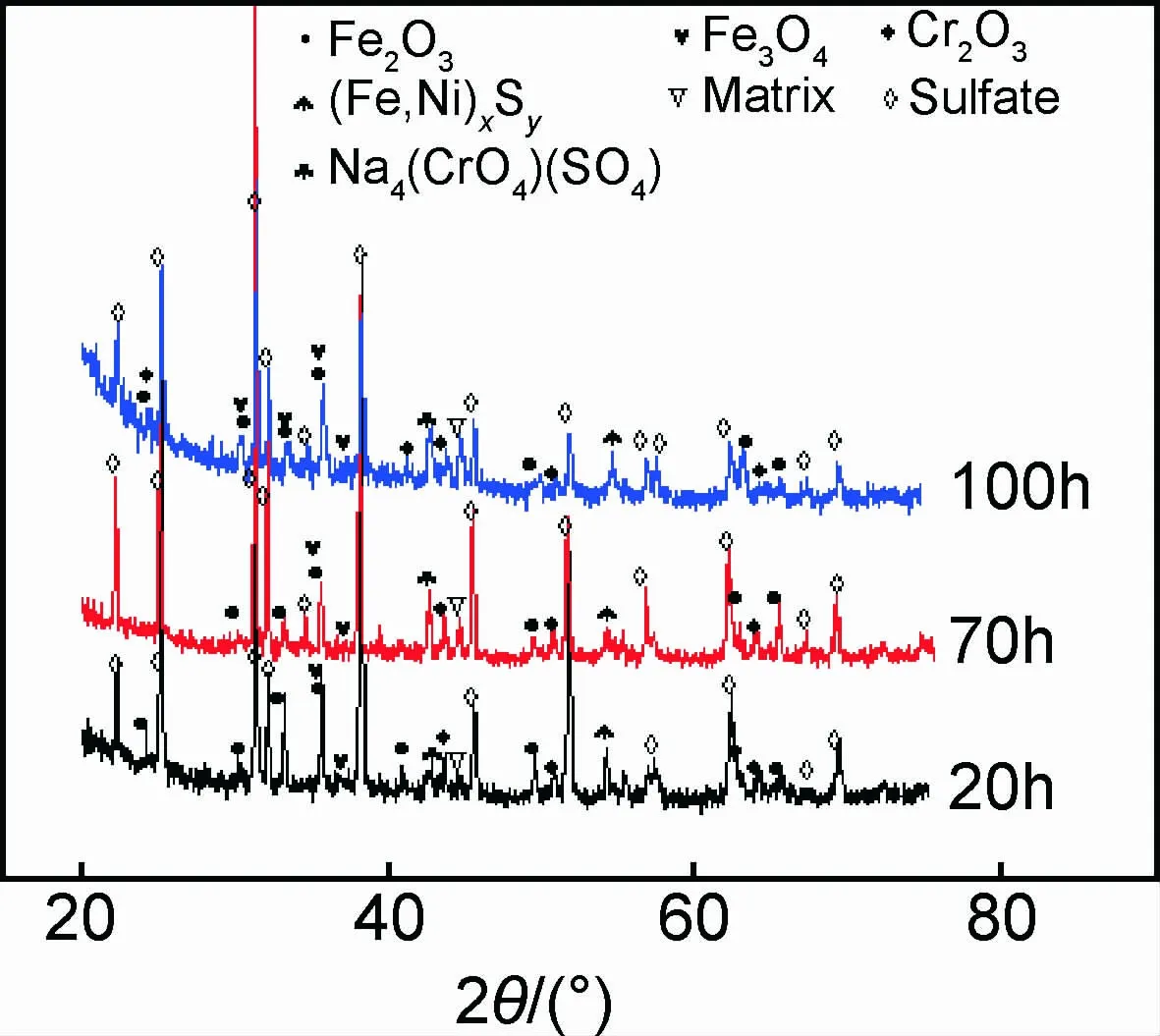

涂盐样品腐蚀20,70,100h的XRD谱如图2所示。除残留的硫酸盐外,合金表面发现了挥发性腐蚀产物Na4(CrO4)(SO4)的痕迹;随着腐蚀时间的延长,其特征峰的强度逐渐增大。此外,腐蚀产物中还发现FexOy(Fe2O3,Fe3O4)与Cr2O3以及少量(Fe,Ni)xSy的存在,以铁氧化物居多。

图2 Super304H在750℃腐蚀20,70h and 100h的XRD图谱Fig.2 XRD patterns of Super304H corroded for 20,70h and 100h at 750℃

2.3 腐蚀样品截面形貌分析

750℃腐蚀20,150h样品的截面形貌如图3所示,可见明显的分层结构:最外层结构疏松,中间层较为致密,内层与基体交界面弥散分布着微裂纹与孔隙。腐蚀至150h,中间层明显增厚,由2~8μm增大到20μm,致密度减小且疏松多孔,基体近表面处孔隙度增大,裂纹长大向基体内部扩展,最深可达5μm。

对腐蚀150h样品的截面产物进行EDS分析,结果表明:最外侧的疏松层中含有相当数量的Na(20.12%),K(15.21%),S(10.45%),O(48.12%)与微量的Cr(2.9%)和Fe(3.2%),此层是由残存的碱金属硫酸盐与少量的氧化腐蚀产物构成,为沉积盐层,以S标记;中间的致密层富集分布大量的Cr(15.49%),Fe(33.25%)和O(45.92 %)以及微量的Na(2.25%),K(1.10%)和S(1.99%),为氧化物层,以O标记,对应腐蚀 20h的氧化层EDS分析结果为:O(49.52%),Fe(24.05%),Cr(19.98%),S(3.05%),Na(1.87%),K(1.53%);基体与氧化层的交界面,有数量不等的裂纹、孔隙分布,该区域铬含量(8.16%)远低于基体(18%),铁(45%)、镍(约为8%)元素含量相对较高,氧元素含量较致密层明显减少,此外还发现有少量的硫元素(约为7.3%)存在。

图4为腐蚀70h的样品截面主要元素的分布情况。显而易见,氧化膜由外侧的铁氧化物与内侧的Cr2O3组成;由于Cr向外快速扩散,S向内迁移,氧化膜下面有Ni,S存在。结合XRD和EDS结果,分析认为:该区域呈贫铬状态,有铁、镍硫化物生成,这意味着该区域发生了明显的内硫化;而硫主要分布于基体靠近氧化膜侧,这应归功于腐蚀初期形成于样品表面的保护性氧化膜在一定程度上有效地阻止了硫向基体内部的扩散。

图3 750℃腐蚀20h(a)与150h(b)的样品截面形貌Fig.3 Cross-section images of specimens corroded for 20h(a) and 150h(b) at 750℃

图4 750℃腐蚀70h的样品截面元素面分布 (a)BEI;(b)Fe;(c)Cr;(d)Ni;(e)O;(f)SFig.4 Elemental maps of cross-section corroded for 70h at 750℃ (a)BEI;(b)Fe;(c)Cr;(d)Ni;(e)O;(f)S

腐蚀150h的样品截面元素分布与70h的较为相似,层状结构特征依然清晰可见,由外向内依次是富铁的氧化物、富Cr的Cr2O3、富(镍、铁)的硫化物层。而且,随着腐蚀时间的延长,由于部分腐蚀产物从样品表面剥离并脱落,使得元素在基体中不均匀分布。

3 分析与讨论

实验初期,空气中的氧气通过表面的盐膜层间隙渗入并与样品表面接触。通过选择性氧化,元素Cr氧化物Cr2O3首先形成于样品表面。随着Cr2O3氧化膜的形成,合金-氧化膜界面处氧分压降低,又有不连续的铁氧化物生成。所以,腐蚀初期样品表面形成了以铁氧化物为主,相对较为致密的铁、铬氧化膜,这在一定程度上阻挡了盐膜中的腐蚀介质进入基体,削弱了其对合金的腐蚀。

实验条件下,Na2CrO4与Na2SO4熔盐生成具有同阳离子的连续固溶体Na2CrO4-Na2SO4[15,16],XRD分析表明:Na2CrO4以Na4(CrO4)(SO4)形式存在。上述反应过程可表示为:Na2O+Cr2O3+3/2O2→2Na2CrO4,Na2SO4+Na2CrO4→Na4(CrO4)(SO4)。

综上所述,对表面喷涂碱金属硫酸盐的Super304H而言,腐蚀初期以高温氧化为主,低熔点共晶熔体的形成以及Cr2O3在硫酸盐中的碱性熔融为腐蚀持续发生提供必要条件,挥发性腐蚀产物的形成则加速了腐蚀的深入。

4 结论

(1)氧化增重和腐蚀产物挥发影响表面喷涂碱金属硫酸盐膜的Super304H在750℃的腐蚀动力学曲线。腐蚀初期,以高温氧化为主,合金表面生成相对致密且对基体具有一定保护性作用的Fe/Cr氧化膜,氧化增重使得动力学曲线呈现上升趋势;延长腐蚀时间,腐蚀产物Na4(CrO4)(SO4)的生成与挥发导致动力学曲线呈现下降趋势。

(2)腐蚀产物截面形貌呈现明显的分层结构:外层以残余硫酸盐为主,中间层由铬/铁氧化膜组成,内层是表面含有孔隙裂纹的基体。延长腐蚀时间,截面形貌发生显著变化,表现在:氧化层增厚且变得疏松多孔,微孔隙萌生并聚集长大,孔隙度与裂纹深度增大,基体贫铬并发生内硫化。

(3)低熔点共晶熔体Na2O·Na2SO4的形成,使样品表面局部区域发生了混合盐的熔融,为腐蚀的持续发生提供必要条件;腐蚀产物Na4(CrO4)(SO4) 的挥发破坏了氧化膜的致密性,为硫元素向基体中扩散以及基体-氧化膜界面内硫化的发生提供充分条件;Cr2O3在硫酸盐中的碱性熔融加速了腐蚀进程。

[1] 林富生,王治政,王宝忠. 中国电站用耐热钢及合金的研制、应用与发展[J]. 动力工程学报, 2010, 30(4): 235-244.

LIN F S, WANG Z Z, WANG B Z. Research, application and development of domestic heat-resistant steels and alloys for power plants[J]. Journal of Chinese Society of Power Engineering, 2010,30(4): 235-244.

[2] VISWANANTHAN R, HENRY J F, TANZOSH J,et al. U S program on materials technology for ultra-supercritical coal power plants[J]. Journal of Materials Engineering and Performance, 2005, 14(3): 281-292.

[3] 张知翔,成丁南,边宝,等.水冷壁材料在模拟烟气中的高温腐蚀研究[J].材料工程, 2011, (4): 14-19.

ZHANG Z X, CHENG D N, BIAN B, et al. Study on high temperature corrosion of water wall materials in simulated furnace atmosphere[J]. Journal of Materials Engineering, 2011,(4): 14-19.

[4] CASTELLO P, GUTTMANN V, FARR N,et al. Laboratory-simulated fuel-ash corrosion of super heater tubes in coal-fired ultra-supercritical-boilers[J]. Materials and Corrosion, 2000, 51(11): 786-790.

[5] GAYLORD D S, HOWARD W S. Introduction of an advanced superheater alloy for coal-fired boilers[A]. Corrosion 2000[C].Houston:NACE International, 2000.256.

[6] 谢锡善,赵双群,董建新,等.超超临界电站用Inconel 740镍基合金的组织稳定性及其改型研究[J]. 动力工程学报, 2011, 31(8): 638-643.

XIE X S, ZHAO S Q, DONG J X,et al. Structural stability and improvement of Inconel alloy 740 for ultra supercritical power plants[J]. Journal of Chinese Society of Power Engineering,2011, 31(8): 638-643.

[7] GOSIA S B, FLREZ D M, MAIER J,et al. Nickel-base superalloys for ultra-supercritical coal-fired power plants: fireside corrosion. Laboratory studies and power plant exposures[J]. Fuel, 2013, 108: 521-533.

[8] 张林伟,王鲁,王全胜,等.真空预氧化对冷喷涂CoNiCrAlY涂层组织及热腐蚀性能的影响[J]. 材料工程, 2013, (4): 12-16.

ZHANG L W, WANG L,WANG Q S,et al. Effect of vacuum pre-oxidation on microstructure and hot corrosion behavior of CoNiCrAlY coating prepared by cold spray[J]. Journal of Materials Engineering, 2013,(4): 12-16.

[9] 王俪篥,朱丽慧,王起江.Super 304H 耐热钢的强化机理[J]. 材料热处理学报, 2011, 32(6): 127-131.

WANG L L,ZHU L H,WANG Q J. Strengthening mechanism of Super 304H heat-resistant steel[J]. Trans Mater Heat Treat, 2011, 32(6): 127-131.

[10] ISEDA A, OKADA H, SEMBA H, et al. Long term creep properties and microstructure of SUPER304H,TP347HFG and HR3C for A-USC boilers[J]. Energy Materials: Materials Science and Engineering for Energy Systems, 2007, 2(4): 199-206.

[11] VISWANATHAN R,SARVER J,TANZOSH J M, et al.Boiler materials for ultra-supercritical coal power plants-steamside oxidation[J].Journal of Materials Engineering and Performance, 2006, 15(3): 255-274.

[12] 周一工.我国动力用煤特点和燃煤电站锅炉环保措施[J]. 上海电机学院学报, 2007, (1):13-19.

ZHOU Y G. Features of Chinese coal used for drive and environmental protection for coal fuel power plant boilers[J]. Journal of Shanghai Dianji University, 2007, (1): 13-19.

[13] SHI L Q. On the possibility of a Na2SO4-Na2O eutectic melt developing on metals coated with Na2SO4deposit in oxygen/air at intermediate temperatures[J]. Corrosion Science, 1995, 37(8): 1281-1287.

[14] FRYBURG G C, KOHL F L, STEARNS C A. Chemical reactions involved in the initiation of hot corrosion of IN-738[J]. J Electrochem Soc, 1984, 131(12): 2985-2997.

[15] 包新华.熔盐相图智能数据库研究及其应用[D].上海:上海大学, 2005.

BAO X H. Study and application of intelligent database of phase diagram of molten salt systems[D]. Shanghai: Shanghai University, 2005.

[16] KNUTSSON P, LAI H P, STILLER K. A method for investigation of hot corrosion by gaseous Na2SO4[J]. Corrosion Science, 2013, 73: 230-236.

[17] FANG W C, RAPP R A. Electrochemical reactions in a pure Na2SO4melt[J]. J Electrochem Soc, 1983, 130(12): 2335-2341.

Corrosion Behavior of Super304H with Alkali Resistance Metal Sulfate

LI Ping,LI An-na,PANG Sheng-jiao,ZHAO Jie,LI Ting-ju

(School of Materials Science and Engineering,Dalian University of Technology,Dalian 116024,Liaoning,China)

The corrosion behavior of Super304H coated alkali metal sulfate at 750℃ was investigated by means of XRD, SEM and EMPA. The results show that high-temperature oxidation mainly occurs at the earlier corrosion stage and the kinetics curves follow a parabolic law. Moreover, the compact and protective Fe/Cr oxide films form on the surface of the sample. Corrosion time is prolonged, and volatile corrosion product Na4(CrO4)(SO4) is produced. The oxide films are thickened and become loose as well as porous. Meanwhile, fine porosity initiates near base material surface, gathers and grows into micro-cracks, micro-pores, and thus internal sulfidation and micro-defects occur inside the base material. It is concluded that the formation of low melting point eutectic Na2O·Na2SO4and the basic fluxing of Cr2O3in molten Na2SO4accelerate the development of corrosion process.

hot corrosion;alkali metal sulfate;low melting point eutectic

10.11868/j.issn.1001-4381.2015.01.010

TG172

A

1001-4381(2015)01-0054-05

国家自然科学基金联合基金重点项目(51134013);国家自然科学基金资助项目(51171037)

2013-11-29;

2014-10-31

李萍(1969-),女,博士,副教授,主要从事材料无损表征与评价方面研究工作,联系地址:辽宁省大连市凌工路2号大连理工大学材料科学与工程学院(116024),E-mail:liping69@dlut.edu.cn