基于仿真技术的防滑试验方法研究*

曹宏发, 周 军, 陈 伟, 林 洋, 李和平

(1 北京纵横机电技术开发公司, 北京 100094;2 中国铁道科学研究院 机车车辆研究所, 北京 100081)

基于仿真技术的防滑试验方法研究*

曹宏发1,2, 周 军1,2, 陈 伟1,2, 林 洋2, 李和平1,2

(1 北京纵横机电技术开发公司, 北京 100094;2 中国铁道科学研究院 机车车辆研究所, 北京 100081)

防滑试验台是防滑控制装置进行功能测试及相关理论研究的有效验证平台。通过对防滑试验仿真技术的研究, 提出利用数学建模方法建立试验台的各项测试功能,形成一套快捷的低成本实现方案。防滑试验仿真系统按功能分为黏着模块,旋转动力学模块,气动模块和试验控制模块,论述了各模块的理论技术及仿真建模方法。以CRH3动车组制动系统各项参数为例,利用ES1000实时仿真系统建立了防滑仿真试验台,并进行了干轨和湿轨的防滑仿真试验。仿真试验结果表明,防滑系统在轮对滑行过程中能有效调节制动缸压力,使得实际施加于轮对的制动力未超过轮轨最大黏着力,避免了轮对滑行,验证了该仿真试验台方案的可行性和各功能模块建模的正确性。

防滑控制; 仿真试验; 旋转动力学; 黏着特性

防滑控制是制动控制的关键技术之一,防滑控制装置的性能直接关系到制动部件甚至整个动车组的安全,必须经过充分的试验验证和性能检验。防滑控制装置的相关试验主要分为两类,一类是仿真台架试验,另一类是装车后的线路试验。在防滑控制系统的研制过程中,相对于线路试验,仿真台架试验可以大大的提高研究效率,节省开发、试验的费用和周期等,因此仿真台架试验是对防滑控制进行理论研究、研发指导、性能考核的必经之路,也是相关标准的明确要求[1-2]。

仿真台架是一套硬件在环仿真系统,根据试验要求可以划分为多个功能模块,每个功能模块可以根据实际情况决定是采用实际部件还是利用软件进行建模仿真,如果是实际部件需要通过I/O板卡连入与硬件在环仿真系统,最后通过硬件在环仿真系统将软件和硬件两部分的信号联合处理,共同完成对防滑控制装置试验条件和环境参数的模拟。

主要研究用于制动防滑控制装置的仿真试验技术,通过软件建模完成该系统的各项功能。防滑控制装置是仿真试验的测试对象,文中首先介绍了防滑控制装置的工作原理和系统结构,并归纳了防滑标准对仿真试验台的相关要求;然后,根据系统需求,将防滑试验仿真划分为若干功能模块,对每个功能模块涉及的理论技术进行了较深入研究并制定了实现方案;最后,根据软、硬件实现方案搭建了仿真试验台,并对防滑控制系统进行了部分仿真试验,通过与线路试验结果的对比验证了该仿真试验结果的可信性,满足防滑标准的要求。

1 仿真试验对象和需求

防滑控制装置的结构和原理如图1所示,四轴速度传感器的脉冲信号经处理后,计算出各轴的速度和减速度,并将各轴的转动线速度与车辆运动速度进行比较得到相应的速度差、滑移率。将各轴的减速度、速度差和滑移率分别与相应的判据进行比较,当达到有关的判据标准时,立即控制防滑阀动作,以使达到调节实际制动力的目的。

图1 防滑控制装置的结构和原理图

防滑标准中对定了列车加装WSP系统后的目标:

(1)较低黏着条件下的制动距离相对于干轨条件下的增加幅度尽可能小;

(2)尽可能降低滑行和抱死现象的发生;

以上目标就构成了对防滑控制装置的试验要求,也就是对仿真试验台测试能力的评价要求:

(1)能够对各种工况下的制动距离进行仿真计算;

(2)能够检测出仿真试验过程中的滑行和轴抱死现象。

仿真试验台搭建完成后需要进行机能确认试验。根据标准要求,确认试验的方法如下:在干轨条件下,记录仿真试验台进行紧急制动的制动距离,并与同样车辆参数的相同速度等级的线路紧急制动的制动距离进行比较。两个制动距离的差异在±5%以内,则认为仿真试验台的模拟精度符合要求。

2 防滑试验仿真技术的实现方案

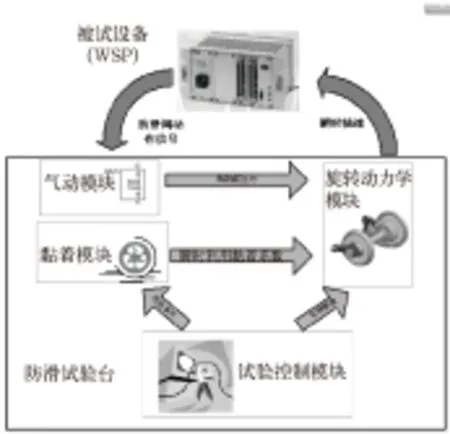

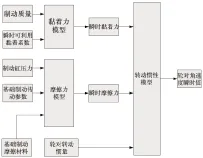

仿真试验台的功能是对制动防滑控制装置进行相关试验,它通过传感器采集被试装置的输出信号,并给被试装置提供必要的输入信号,还能够根据相关标准和试验人员的要求模拟包括故障在内的各种试验工况并具有试验结果评价和报告生成的功能。如图2所示,整个系统按功能分为几大部分:黏着模块、旋转动力学模块、气动模块、试验控制模块等,这个系统和防滑控制装置(WSP)一起形成了一套闭环试验系统。

图2 仿真试验台功能架构

通过一套仿真系统来实现仿真台架各项功能,上述各模块可以是真实部件试验台,也可以是通过函数建立的数学模型。例如,黏着模块和旋转动力学模块可以通过滚动试验台来实现[3]。利用滚动试验台,可以更精确地模拟不同黏着条件,可以更直接更准确地体现轮对转动特性,但滚动试验台的建造成本和周期是这一方案最大的劣势。因此,在本方案中采用数学建模方式实现各模块的功能。

2.1 黏着模块

黏着模块的主要功能是根据试验工况和环境因素对轮轨间的黏着系数进行建模,并计算出当前实际利用的黏着系数。黏着系数是影响轮轨行为的核心参数,但当前轮轨间的瞬时利用黏着系数是无法实时地直接进行采集的,需要通过数学建模来进行仿真计算。

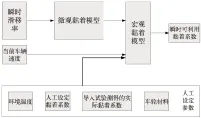

黏着模块分为微观模型和宏观模型两部分:微观模型包括直接影响瞬时利用黏着系数的因素;宏观模型包括仅影响黏着系数趋势的因素。黏着模块的结构如图3所示:

图3 黏着模块功能结构图

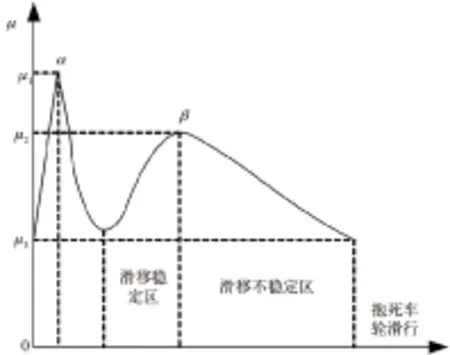

微观黏着模型通过滑移率与利用黏着系数的关系曲线(即黏着特性曲线)来实现[4],决定了在外部条件一定的情况下,不同的滑行阶段对应的微观黏着系数,如图4所示。

图4 黏着特性曲线

图4中,在微观滑行(蠕滑)区内,随着滑移率的增大,黏着系数在α点(蠕滑力饱和点达到最大值,此时滑移率约为1.5%;在宏观滑行区,随着滑移率的增大,黏着系数在β点又达到另一个最大值,此时滑移率约为5~25%。随着压缩变形量的增大,黏着力也相应增大,当到了变形量达到最大值时,黏着力也到达最大值;由于产生宏观滑移,微观变形量相应减小,黏着力也随之下降,但随着滑移率的增大,接触点的数目增加,因此会产生峰值 ,当滑移率再增大,接触点的数目不再增加,而微观变形量进一步减小,导致黏着力继续下降。

宏观黏着模型根据车辆速度、温度、材料等外部因素对微观黏着模型输出值进行连续处理,以百分比的形式改变其大小,等效于按一定比例改变黏着特性曲线(图4)的纵坐标轴。这些因素对黏着系数的影响主要通过对试验结果的统计规律进行研究所得,因此仅影响黏着系数的变化趋势。

为了方便试验人员,该模块能够根据人工设定值和试验采集的实际黏着系数来调整最终输出的瞬时可利用黏着系数。

黏着模块涉及到的理论主要有:利用黏着系数与滑移率的微观关系研究;研究温度、材料等因素对轮轨黏着系数的影响。

2.2 气动模块

气动模块是被试防滑装置的动作执行机构,利用两个电磁阀的状态切换来调节从中继阀出口至制动缸(制动夹钳)的压力,从而影响施加于轮对的摩擦制动力的大小,如图5中的红框部分所示。

图5 气动模块部件图

防滑阀由充风电磁阀和排风电磁阀组成,其工作原理如图6所示。当两个电磁阀均不得电时,防滑阀处于充风状态,没有任何压力调节作用,制动缸的压力与中继阀输出压力一致,如图6(a)所示。当充风电磁阀得电、排风电磁阀失电时,制动缸与中继阀不连通,制动缸压力维持不变,处于保压状态,如图6(b)所示。当两个电磁阀均得电时,制动缸与中继阀不连通,同时制动缸与大气联通,其压力迅速降低,防滑阀处于排风状态,如图6(c)所示。

图6 防滑电磁阀工作原理图

气动模块可以用实物搭建,只需要在图5的基础上在每个轴增加一个制动缸压力传感器,通过传感器将采集到的制动缸压力传给仿真台架;如果用数学模型进行仿真,则需要对防滑阀的控制指令进行采集,然后由专业流体仿真软件AMESim进行仿真计算。

根据防滑阀的工作原理,在AMESim中建立防滑阀的仿真模型,并根据阀实际的物理几何参数给仿真模型赋值,仿真模型如图7所示。

图7 防滑阀仿真模型

图8所示为防滑阀性能试验测试的气动原理图,测试管路的公称通径φ≥12。测试内容主要包括:快速充风和阶段缓解能力、全缓解能力、阶段充风能力等。

图8 防滑阀性能试验气动原理图

2.3 旋转动力学模块

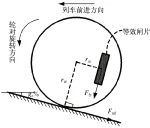

旋转动力学模块主要根据作用于轮对的力矩获得轮对当前的旋转速度。制动过程中,轮对的切向作用力有两个:制动盘与闸片的摩擦力,轮轨间的黏着力。如图9所示,在制动时,摩擦力使轮对减速转动,黏着力使轮对加速转动。本模块结构如图10所示,主要包含3个模型:黏着力模型、摩擦力模型和转动惯性模型[5]。

黏着力模型根据本文2.1部分的黏着模块获得的瞬时可利用黏着系数μad,考虑坡道的因素,由式(1)可以计算出轮轨间的黏着力Fad:

图9 制动时轮对切向受力分析图

图10 旋转动力学模块功能结构图

(1)

其中mbr为轮对制动质量,kg;ga为轨道坡度,‰;g为重力加速度,g=9.81 m/s2。

摩擦力模型计算作用于轮对制动盘的闸片摩擦力Ffr,需要考虑基础制动的部件特性,包括传动特性、摩擦特性等,但其核心是根据制动缸压力Pc由式(2)计算得出作用于制动盘表面的摩擦力:

(2)

其中Pc为制动缸压力,kPa;Ak为制动闸片表面积,cm2;Fs为制动夹钳单元内部的弹簧回复力,kN;ηl为制动夹钳的传动效率;rl为制动夹钳的杠杆比;Np为每个轴安装制动夹钳的个数;μfr为制动闸片与制动盘间的摩擦系数。

根据制动盘与闸片的摩擦力和轮轨间的黏着力,在转动惯性模型中就可以由公式(3)的转动定律计算出当前轮对的瞬时转速。

(3)

其中ω0为上一时刻轮对角速度,rad/s;rw为车轮半径,m;rm为有效制动半径,m;Jw为轮对的转动惯量,kg·m2。

根据式(3)可以变形为式(4),便于对轮对角速度变化趋势进行解释:

(4)

其中ω'为轮对角加速度;μad为利用黏着系数;Pc为制动缸实际压力;A为黏着力矩计算常数;B为摩擦力矩计算常数。

分析理论基础:轮对上的角加速度、黏着系数和制动力矩总会趋于一个平衡状态。

无制动力时:轮对无力矩作用,车辆处于静止或惰行状态,此时轮轨处于静止或纯滚动状态。

施加制动力时:轴速减速,使滑移率增加,黏着力增加,轴减速趋势变慢,直至达到平衡;当车速降低时,在一条新的黏着特性曲线上达到新的平衡。

超过黏着时:滑移率不断增加,直至最大值时轴速仍然处于大减速阶段,越过峰值点后减速度不断增加,滑移率更加恶化。

防滑阀动作降低制动缸压力时:降低轴速的减速趋势,使滑移率逐渐减小,同时黏着力缓慢增加,最终使得轴速加速,进行黏着恢复。

旋转动力学模块涉及到的理论主要有:轮对转动惯量测量计算方法研究;制动闸片摩擦力与制动缸压力的动态关系研究;测力轮对的方法研究等。

2.4 试验控制模块

模块主要实现两部分功能:一是根据要求的试验条件和试验项目,对车辆参数和环境参数进行设定;二是进行试验数据的处理和结果判定。

(1)模块中需要设定的车辆参数。

①轮对的轮径

②动/拖轴

③车重/轴重

④负载轴重条件下的转动惯量

(2)需要设定的试验参数。

①制动初速度和终止速度

②制动减速度

③坡道大小

(3)在每次试验过程中,需要处理的试验结果

①制动距离

②滑行程度/轴抱死

3 仿真试验结果

根据文中对试验台的仿真技术的实现方案,利用ES1000实时仿真系统进行了模型建立和初步仿真试验。

ES1000是ETAS公司的快速原型系统。用户可在图形化模型或C代码的基础上进行轨道电子系统原型开发,形成支持功能开发的集成试验平台。ES1000采用模块化硬件系列,可根据具体需要对板卡进行选择和配置。

基于ES1000搭建的仿真试验台如图11所示,试验台包括真实的制动系统气动部件(防滑阀、制动缸、管路等)和制动控制单元(包括直通电控制动控制功能和防滑控制功能),其他试验环节均由ES1000环境仿真建模实现。ES1000的硬件主要规格如下:

①IBM 750 GX PowerPC,时钟频率1 GHz;1 MB L2高速缓存;256 MB SDRAM。

②4路独立的电隔离CAN通道,采用ISO高速物理层,最大数据传输速率为1 MB。

③16路数字输入,0 V到36 V。

④16路并行PWM输出端口。

⑤16路单独的16Bit A/D转换器,最大采样频率为100 kHz;输入电压范围:±100 V。

图11 基于ES1000的仿真试验台

以CRH3动车组各项参数建立了试验台各仿真模型,包括旋转动力学模块和黏着模块,而气动模块则由实物组成。将防滑阀的控制信号通过IO发出,通过压力传感器测量制动缸压力,并将旋转动力学模块模型计算出的轴速通过PWM频率量发给WSP的速度传感器。然后分别在干轨、湿轨条件下运行仿真模型,对一个拖轴轮对进行仿真,主要参数如下:

①制动初速度:300 km/h

②制动方式:纯空气制动

③中继阀输出压力:

260 kPa(速度大于200 km/h)

410 kPa(速度小于200 km/h)

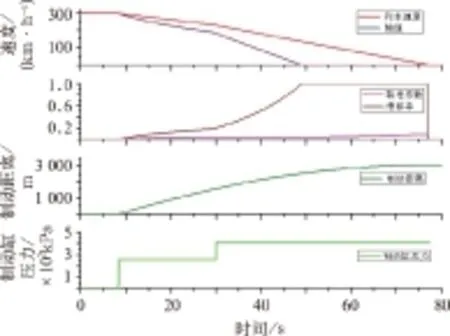

④轴重:17 t。 在干轨条件下的仿真结果如图12所示,在整个制动过程中利用黏着系数未超过干轨实际黏着系数,未出现滑行和轴抱死,制动距离为3 263 m,实车300 km/h纯空气紧急制动的制动距离3 314 m[6],相对误差1.5%,满足标准要求。从图12中可知,利用黏着系数的最大值为0.09,出现在车速139 km/h处,此时滑移率为10.3%。

图12 仿真试验台干轨运行结果

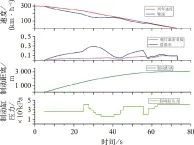

在湿轨条件下的仿真结果如图13所示,试验方法是人为地降低整个轨道的轮轨黏着系数。从图中可以明显看出,没有WSP系统的参与,轮对很快出现滑行,直至抱死。与干轨试验对比可以发现,以列车速度139 km/h时为例,实际利用的黏着系数为0.04,远小于维持制动力需要的黏着系数0.09。通过此项试验验证了黏着模型的有效性。

图13 仿真试验台湿轨运行结果(不含WSP功能)

在湿轨试验的基础上,增加了WSP对制动缸压力的调节功能,如图14所示。结果显示,通过WSP对制动缸压力的调节作用,使得实际施加于轮对的制动力未超过轮轨黏着可以提供的最大值,避免轮对出现滑行。

图14 仿真试验台湿轨运行结果(含WSP功能)

4 结束语

仿真试验是防滑控制技术研发和测试的必要平台,相关标准也对此做了详细要求。仿真试验台的搭建涉及到车辆、材料、力学、流体等多学科理论研究成果,而且需要根据实际线路试验结果进行不断地完善和修正,是一项复杂的系统工程,难度很大。

通过研究,结合现有相关研究成果,初步梳理了试验台结构和仿真实现方案,提出了防滑试验台的模型架构及相互关系,并研究了各部分模型的数学建模方法,为后续的深入研究奠定了基础。

搭建了半实物防滑仿真试验台,通过相关干、湿轨仿真试验,验证了系统结构的可行性和仿真模型的准确性。

[1] International Union of Railways. UIC CODE 541-05, 2nd edition. Brakes - Specifications for the construction of various brake arts - Wheel Slide Protection device (WSP) [S]. Paris: International Union of Railways, 2005.

[2] European Committee for Standardization. BS EN 15595, Railway applications braking wheel slide protection[S]. London: CEN Management Centre, 2009.

[3] Hiro-o YAMAZAKI, Masao NAGAI and Takayoshi KAMADA. A study of adhesion force model for wheel slip prevention control[J]. JSME International Journal, Series C, 2004, 47(2), 496-501.

[4] X. S. Jin, W. H. Zhang and et al. Adhesion experiment on a wheel/rail system and its numerical analysis[J]. Proceedings of the Institution of Mechanical Engineers, Part J: Journal of Engineering Tribology, 2004: 293-303.

[5] Jianyong Zuo, Mengling Wu. Research on Anti-sliding Control of Railway Brake System Based on Adhesion-creep Theory[C]. Proceedings of the 2010 IEEE International Conference on Mechatronics and Automation, Piscataway NJ USA: IEEE, 2010: 1690-1694.

[6] 铁道部产品质量监督检验中心机车车辆检验站. CRH3动车组检验报告[R],北京,2007.

Research on Anti-Sliding Test Method Based on Simulation Technology

CAOHongfa1,2,ZHOUJun1,2,CHENWei1,2,LINYang2,LIHeping1,2

(1 Beijing Zongheng Electro-Mecharical Technology Development Co, Beijing 100094, China; 2 Locomotive & Car Research Institute, China Academy of Railway Science, Beijing 100081, China)

Test rig can provide a powerful platform for related theoretical studies and function tests of anti-skid control device. According to the research of simulation technology, the mathematical modeling method is proposed for realizing the test function of test rig, which is a low-cost and fast-implementation approach. The simulation test is divided into four function modules: adhesion module, rotating dynamics module, pneumatic module, and test control module. The theory and technology, simulation methods involved in each module are studied in detail. Based on the control parameters of brake system for CRH3, a simulation test rig is established using ES1000 real-time simulation system, and the related anti-sliding simulation tests for dry-rail and wet-rail are implemented. The simulation test results show that the WSP system can availably adjust the cylinder pressure and the brake force executed on wheel-set will not exceed the maximal adhesion force between wheel and rail, so the wheel slide should be avoided. Therefore, the feasibility for proposed the simulation test rig and the models' correctness of each module are verified.

anti-sliding control; simulation test; rotating dynamics theory; adhesion characteristics

1008-7842 (2015) 03-0011-06

*中国铁路总公司科技开发计划项目(2013J008-B)(2014J004-G)

��)男,副研究员(

2014-12-22)

U260.37

A

10.3969/j.issn.1008-7842.2015.03.03