重松节油合成倍半萜烯树脂的研究

杨韶平, 陈键泉, 王 飞, 王 尧

(1.南京林业大学 化学工程学院,江苏 南京 210037; 2.梧州学院 化学工程学院,广西 梧州 543002;3.梧州市嘉盈树胶有限公司, 广西 梧州 543001)

·研究报告——生物质材料·

重松节油合成倍半萜烯树脂的研究

杨韶平1,2,3, 陈键泉3, 王 飞1*, 王 尧3

(1.南京林业大学 化学工程学院,江苏 南京 210037; 2.梧州学院 化学工程学院,广西 梧州 543002;3.梧州市嘉盈树胶有限公司, 广西 梧州 543001)

以蒸馏提纯后长叶烯和β-石竹烯含量较高的重松节油为原料、甲苯为溶剂、无水三氯化铝和引发剂P为催化剂,经聚合反应生成倍半萜烯树脂。考察了不同条件对反应的影响,结果表明优化的聚合反应条件为:以长叶烯与β-石竹烯总GC含量85%以上的重松节油为原料,溶剂与原料质量比为0.8∶1,催化剂用量(以原料质量计)4%,反应时间4 h,反应温度-5~0 ℃。此条件下,树脂得率为83.7%,软化点为105 ℃,加纳色号为4,长叶烯与β-石竹烯的转化率达99%以上。

重松节油;长叶烯;β-石竹烯;蒎烯;萜烯树脂

近年来,受到石油价格不断下跌的影响,很多使用蒎烯作为原料生产萜烯树脂的厂家在成本控制方面未能达到理想效果而被迫停产。虽然这两年松节油的产量有下降的趋势,但重松节油由于没有很好的利用途径,且一直没有开发出附加值更高的产品,其保有量多年来不降反增。因此,重松节油一直被作为低级溶剂和燃料而低价处理,目前其价格还不到蒎烯价格的25%。经研究发现重松节油的组成比较复杂,至少由40种以上物质组成,其中含有少量的单萜、醇类、氧化物和低聚物,主要以倍半萜为主[1-3]。通过蒸馏可获得长叶烯和β-石竹烯含量比较高的重松节油,由于这些倍半萜类物质含有活泼双键[4-5],与蒎烯具有相似的活性,在一定的反应条件下容易发生聚合反应生成倍半萜烯树脂。本研究以长叶烯和β-石竹烯为主要成分的重松节油为原料合成倍半萜烯树脂,旨在用于部分替代价格较高的蒎烯合成的萜烯树脂供下游产品使用。

1 实 验

1.1 原料及试剂

重松节油来源于蒸馏完蒎烯的塔釜残液,广西梧松林化集团有限公司提供;无水三氯化铝,引发剂P,甲苯(符合GB/T 684—1999,分析纯),甘油(符合GB/T 13206—2011,分析纯),均购买于国药试剂有限公司。

1.2 原料提纯

在实验室用φ25的玻璃分馏柱对重松节油进行减压蒸馏,得提纯重松节油。蒸馏原料:重松节油;收集馏分:95~100 ℃(2~3 kPa)的馏分。用提纯的重松节油为原料再进行减压间歇蒸馏,收集长叶烯和β-石竹烯总GC含量分别为55%、65%、75%、85%、95%的馏分,作为聚合反应实验原料。由于通过分馏很难将长叶烯和β-石竹烯馏分有效分开,长叶烯和β-石竹烯基本上是按3∶1~5∶1的比例共同存在于各馏分中。

1.3 聚合反应

在带搅拌器、温度计的500 mL三口烧瓶中,根据设计的实验方案加入40~180 g甲苯溶剂,无水三氯化铝和引发剂P按质量比4∶1称取2~7 g研磨粉碎作催化剂,在搅拌的情况下加入到溶剂中,搅拌15~20 min,用实验室制冷设备进行降温,称取100 g蒸馏出来的长叶烯和β-石竹烯总GC含量为55%~95%的重松节油作为原料,倒进恒压漏斗中,等溶剂温度降至-15 ℃时开始滴加。滴加过程中控制好滴料时的温度,保持温度在设定的范围内,搅拌速度为250~300 r/min,滴完后控制好聚合温度继续搅拌反应2~7 h。反应结束后,加入热水破坏催化剂。

1.4 水解反应

聚合反应结束后进行水解,加入2倍体积量的热水,破坏催化剂,使三氯化铝生成易溶于水的氢氧化铝除去,引发剂P溶解于水中排去。再用2倍体积量的热水洗涤聚合液,温度控制在85~90 ℃,加水后搅拌30 min,静止分层,分去水层和中层絮状物,洗涤4次,直到水层呈中性,分析无铝离子、铁离子和氯离子为止。

1.5 蒸馏

在常压下,通过塔釜控制好溶剂回收塔的蒸发量,直到塔底温度升至200 ℃,蒸出甲苯和部分未聚合的重松节油,当基本没有蒸出物时,控制真空度为2~10 kPa和温度在230 ℃,继续蒸出未聚合的重松节油,然后升高温度至250 ℃,并保持真空度为2~10 kPa,开始通入蒸汽活气蒸馏带出低聚合度的液体树脂,最后降温至200 ℃放出成品固体树脂。出料前,必须停止抽真空,用氮气排空至常压,避免在高温下由于空气进入锅内树脂氧化变色,与剩余的甲苯或低聚物引起自燃危险。冷却后得固体树脂。聚合反应后的产物经水洗后进行蒸馏,收集重松节油馏分进行色谱分析,计算出未反应的长叶烯、β-石竹烯的含量。

1.6 产物的分析与检测

1.6.1 气相色谱分析 福立GC9790气相色谱仪,OV1701石英毛细管柱(30 m×0.32 mm×0.25 μm),FID检测器,检测器温度280 ℃,进样器温度250 ℃,柱箱温度为程序升温至80 ℃,保持5 min,然后继续升温至240 ℃,升温速度为6 ℃/min,在240 ℃保持15 min[6-7]。

1.6.2 软化点检测 依据GB/T 8146—2003中环球法进行。将指示温度计改为内标式,浸没高度为55 mm,尾长100 mm,刻度范围50~150 ℃,最小分度为0.2 ℃,加热介质为甘油。

1.6.3 颜色检测 将除去外表部分并粉碎好的试样与甲苯按质量比1∶1溶解后装入洁净干燥的比色管中,按照GB/T 1722—1992中铁钴比色法进行测定。

1.6.4 树脂得率计算 固体树脂得率=固体萜烯树脂产品质量/原料质量×100%。

2 结果与分析

2.1 溶剂与原料质量比对聚合反应的影响

在催化剂用量(以原料质量计,下同)4%,反应温度-5~0 ℃,反应时间4 h,长叶烯和β-石竹烯总GC含量85%的重松节油为原料条件下,改变溶剂与原料质量比,考察其对成品的颜色、树脂得率和软化点的影响,结果如表1所示。

表1 溶剂与原料质量比对反应的影响

1)长叶烯和β-石竹烯转化率,下表同 the conversion rate of longifolene andβ-caryophyllene, the same as those in the following tables

从表1可以看出,随着溶剂的不断增多,反应的聚合度也随之增大,树脂得率、软化点和颜色都得到提高,溶剂与原料配比超过0.8∶1以后,阳离子中间体的浓度达到了饱和状态,溶剂量再增多,其对聚合度的影响不大,树脂得率、软化点和颜色的提高都不是很明显[8]。因此,从经济角度考虑,溶剂与原料的质量比在0.8∶1~1.0∶1的范围比较合适。

2.2 催化剂用量对聚合反应的影响

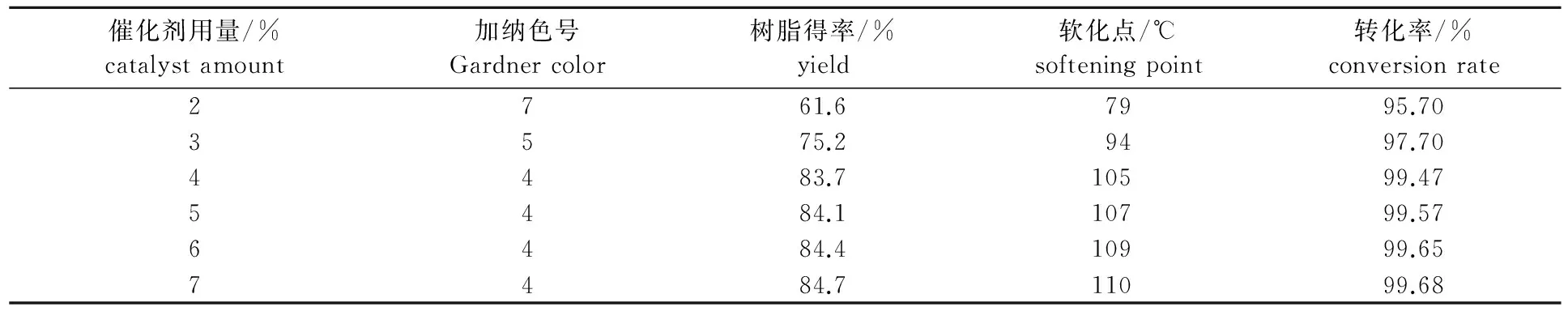

在溶剂与原料质量比为0.8∶1,反应温度为-5~0 ℃,反应时间为4 h,长叶烯和β-石竹烯总GC含量为85%的重松节油原料条件下,考察催化剂用量对成品的颜色、树脂得率和软化点的影响,结果如表2所示。

表2 催化剂用量对反应的影响

从表2可以看出,随着催化剂用量的不断增多,反应体系中提供给聚合物聚合的H+浓度不断增大,反应的聚合度也随之增大,树脂得率、软化点和颜色都得到提高[9],在催化剂用量超过4%以后,H+浓度达到了饱和状态,催化剂用量再增多,其对聚合度的影响都不大,树脂得率、软化点和颜色的提高都不是很明显。因此,从经济角度考虑,催化剂用量控制在4%比较适宜。

2.3 原料中长叶烯和β-石竹烯含量对聚合反应的影响

在溶剂与原料质量比为0.8∶1,反应温度为-5~0 ℃,反应时间为4 h,催化剂用量为4%条件下,采用不同长叶烯和β-石竹烯总GC含量的重松节油原料进行聚合反应,考察其对成品的颜色、树脂得率和软化点的影响,结果如表3所示。

表3 原料中长叶烯和β-石竹烯含量对聚合反应的影响

从表3可以看出,随着长叶烯和β-石竹烯总GC含量增加,其发生聚合反应的效果越好。重松节油中某些萜类物质双键的活泼性差,容易聚合成二聚物等低聚物的液体树脂[10],从而大大降低成品的软化点、颜色和固体树脂产品得率。因此重松节油中长叶烯和β-石竹烯GC含量越高对反应越有利,由于在重松节油中蒸馏出高含量的长叶烯和β-石竹烯比较困难,从能耗和产量等经济因素综合考虑,聚合原料中长叶烯和β-石竹烯的总GC含量控制在85%以上为宜。

2.4 反应温度对聚合反应的影响

在溶剂与原料质量比为0.8∶1,催化剂用量为4%,反应时间为4 h,长叶烯和β-石竹烯总GC含量为85%的重松节油原料条件下,考察反应温度对成品的颜色、固体树脂得率和软化点的影响,结果如表4所示。

表4 反应温度对聚合反应的影响

从表4可以看出,随着反应温度的不断升高,原料在H+和溶剂的作用下发生异构的概率不断加大,由于聚合的原料具有活泼的双键,容易异构为具有稳定双键的其他物质,这些物质多数反应生成低聚物类液体树脂等副产物[11],从而大大降低固体树脂的得率和软化点。因此,必须控制聚合反应在低温下进行,但低到0 ℃以下,树脂得率、软化点和颜色提高较缓慢,从能耗角度考虑,聚合反应温度控制在-5~0 ℃比较合适。

2.5 反应时间对聚合反应的影响

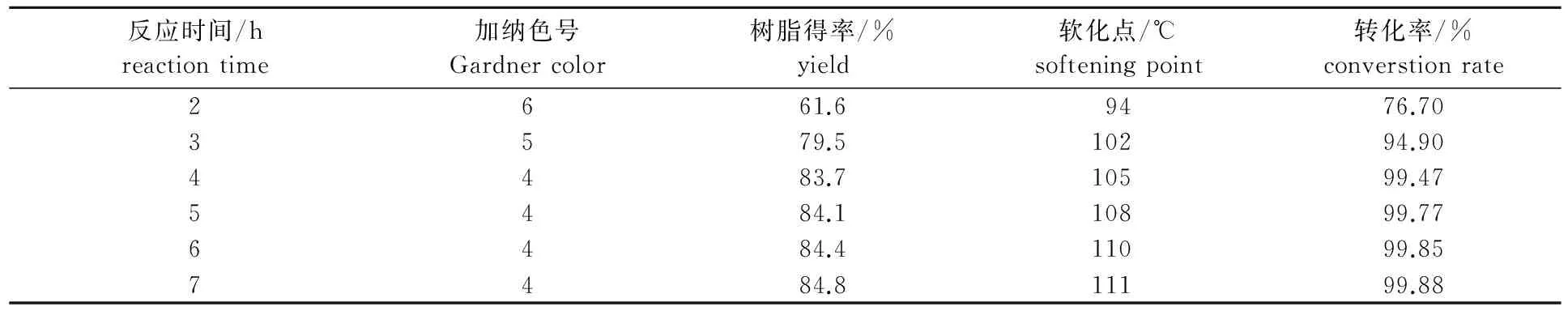

在溶剂与原料质量比为0.8∶1,反应温度为-5~0 ℃,催化剂用量为4%, 长叶烯和β-石竹烯总GC含量为85%的重松节油原料条件下,考察反应时间对成品的颜色、固体树脂得率和软化点的影响,结果如表5所示。

表5 反应时间对聚合反应的影响

从表5可以看出,聚合反应的初期,由于原料浓度高,树脂浓度低,根据反应动力学原理,正反应比较快; 4 h以后,反应原料浓度已经降到相当低,原料的转化率已经达到了较高的程度,基本很难反应了。因此,从经济角度考虑,聚合反应时间为4 h比较合适。

在上述优化条件下,固体树脂得率为83.7%,软化点为105 ℃,加纳色号为4,原料中长叶烯和β-石竹烯转化率达99%以上,而特级萜烯树脂(参见LY/T 1453—2010)的加纳色号不高于5,软化点不低于80 ℃,因此,由重松节油合成的萜烯树脂的颜色和软化点主要技术指标符合特级萜烯树脂的标准。

3 结 论

以蒸馏提纯后长叶烯和β-石竹烯含量较高的重松节油为原料,经聚合反应生成倍半萜烯树脂,考察了不同条件对反应的影响。结果表明:优化的聚合反应条件为:以长叶烯与β-石竹烯总GC含量85%以上的重松节油为原料,溶剂与原料质量比为0.8∶1,催化剂用量(以原料质量计)为4%,反应时间4 h,反应温度-5~0 ℃。此条件下,树脂得率为83.7%,软化点为105 ℃,加纳色号为4,长叶烯与β-石竹烯的转化率达99%以上。固体树脂的颜色和软化点等主要技术指标可达到由蒎烯合成得到的萜烯树脂的指标要求(LY/T 1453—2010)。通过该方法生产的倍半萜烯树脂质量指标与蒎烯合成的萜烯树脂相似,若经过应用性能测试及下游产品应用试验后有望成新型的树脂产品获得应用。

[1]梁志勤,姜紫荣.马尾松松脂重质松节油化学组成的研究[J].林产化学与工业,1981,1(2):40-48.

[2]常东亮,哈成勇.松香产品中重质松节油成分的气相色谱/质谱法分析[J].分析化学,1999,27(4):423-426.

[3]刘震,程芝.马尾松松节油倍半萜成分的分析[J].林产化学与工业,1994,14 (1):21-26.

[4]陈文定,张可钦,王发松.利用中国重质松节油合成高软化点聚倍半萜烯树脂[J].林产化学与工业,1983,3(4):1-16.

[5]刘莉玫,郑振德,刘海洋.用杂多酸催化处理的重质松节油组成分析[J].广州化学,1995(4):31-35.

[6]徐徐,王琳琳,陈小鹏,等.内标法定量分析α-蒎烯、β-蒎烯、对伞花烃和长叶烯[J].生物质化学与工程,2008,42(1):31-33.

[7]古研,毕良武,赵振东,等.松节油标准样品的制备及特征组分研究[J].生物质化学与工程,2006,40(6):1-5.

[8]王婧,赵振东,李冬梅,等.松节油聚合工艺改进及高品质萜烯树脂制备研究[J].生物质化学与工程,2012,46(6):7-11.

[9]熊德元.浅色与无色蒎烯树脂的合成工艺及性能研究[D].南宁:广西大学博士学位论文,2006.

[10]汪强.改性萜烯树脂合成工艺及性能研究[D]. 南京:南京林业大学硕士学位论文,2010.

[11]苏涛,黄佩芳,肖孝辉,等.用松节油或重松节油制备高软化点萜烯酚醛树脂[J].林产化学与工业,1998,18 (3):39-48.

欢迎订阅2016年《中国造纸》

《中国造纸》(月刊)为专业技术性刊物,国内外公开发行,由中国造纸学会和中国制浆造纸研究院主办,主要报道我国造纸工业在原材料、制浆、造纸、废液综合利用及污染防治、机械设备、分析检验、工艺和质量控制自动化以及制浆造纸专业基础理论等方面的新成就和重要科技成果。除及时报道各研究机构、高等院校在科研理论方面取得的突破成果外,还注重报道各制浆造纸厂引进或自行研究探索的新工艺、新技术。该刊将理论与实践有机结合,更好地满足了科研工作者以及制浆造纸工厂技术人员的需要。该刊是我国造纸界权威性技术期刊,连续入选“中文核心期刊”、“中国科技论文统计源期刊”、“中国科学引文数据库来源期刊”、“中国科学文献评价数据来源期刊”,并已被Scopus、CA等国外著名的期刊索引收录。入选“中国科协精品科技期刊工程第四期项目”。

刊号CN 11-1967/TS, ISSN 0254-508X,每月25日出版,大16开,国内单价:10元/册,全年120元;国外及港澳台地区:20美元/册,全年240美元。国内总发行:北京市报刊发行局,邮发代号:2-194;国外总发行:中国出版对外贸易总公司,发行代码:DK11070。全国各地邮局均可订阅,如错过邮局订阅,可直接与中国造纸杂志社发行部联系补订。电话:010-64778173(发行部),010-64778158~61(编辑部);传真:010-64778174;E-mail: cpp2108@vip.163.com;通信地址:100102北京朝阳区望京启阳路4号中轻大厦6层中国造纸杂志社。

Synthesis of Sesquiterpene Resin from Heavy Turpentine

YANG Shao-ping1,2,3, CHEN Jian-quan3, WANG Fei1, WANG Yao3

(1.School of Chemical Engineering,Nanjing Forestry University, Nanjing 210037, China; 2.School of Chemical Engineering,Wuzhou University, Wuzhou 543002, China; 3.Wuzhou Cayin Gum Ltd., Wuzhou 543001, China)

Sesquiterpene resin was prepared from heavy turpentine with high content of longifolene andβ-caryophyllene after being purified by distillation. In the reaction, the xylene was solvent, and anhydrous aluminium chloride and initiator P were used as catalyst. The optimum reaction conditions were investigated. The results showed that the yield, softening point and Gardner color of the product were 83.7%, 105 ℃ and 4, respectively. The conversion rate of longifolene andβ-caryophyllene was over 99%, when the GC content of longifolene andβ-caryophyllene in the heavy turpentine was over 85%, the weight ratio of solvent to heavy turpentine was 0.8∶1, the dosage of catalyst was 4%, the reaction time was 4 h and reaction temperature was -5-0 ℃, respectively.

heavy turpentine; longifolene;β-caryophyllene; pinene; terpene resin

10.3969/j.issn.1673-5854.2015.06.004

2015- 07- 09

广西高校科学技术研究项目(ZD204123,KY2015WZ004);江苏省博士后基金(1401010A);梧州学院校级科研项目(2011B001)

杨韶平(1976—),男,江西抚州人,副教授,博士,从事松节油的研究;E-mail:ysp1120@163.com

*通讯作者:王 飞(1962—),教授,博士生导师,主要从事林产化学品研究;E-mail:hgwf@njfu.edu.cn。

TQ35

A

1673-5854(2015)06- 0017- 05