某烤箱不同运行阶段内部的传热机理研究

王 璟,刘 东,项琳琳

(同济大学 机械与能源工程学院,上海 200092)

某烤箱不同运行阶段内部的传热机理研究

王璟,刘东,项琳琳

(同济大学 机械与能源工程学院,上海200092)

0引言

烤箱作为一种便捷的厨房工具,正在我国逐渐地普及开来。国内一些厨具生产企业也开始自主研发相关的烤箱产品。但是,作为一个国内新兴的产品,国产烤箱也不可避免地面临一些问题,如烤箱结构不合理造成的内部温度场不均匀,局部热堆积等。造成的结果就是烘烤食物时,可能一部分已经烤焦,另一部分尚未烤熟,影响质量。

同济大学的庄江婷等对工业烟草烘箱内的热环境进行了实测和数值模拟,研究了烘箱内的速度场和压力场,提出了改进措施以改善烟草干燥均匀度,但对温度场均匀性没有研究[1]。南京信息工程大学的刘畅等利用偏微分方程研究了不同烤箱形状下何种面包形状最不易烤糊[2];西北大学的姚靖等用MATLAB求解烤箱内部温度场,给出了加热过程中几种典型食物的热分布,并得出圆形为器皿的最优形状[3]。

本文作为某国产烤箱改进项目中的理论研究部分,从传热的角度对烤箱内部换热过程进行了详细的分析,通过换热量的计算,分析出烤箱内部加热过程各阶段的主导传热方式。可以更好地了解烤箱内部传热过程,对烤箱结构的改进提出指导性意见。

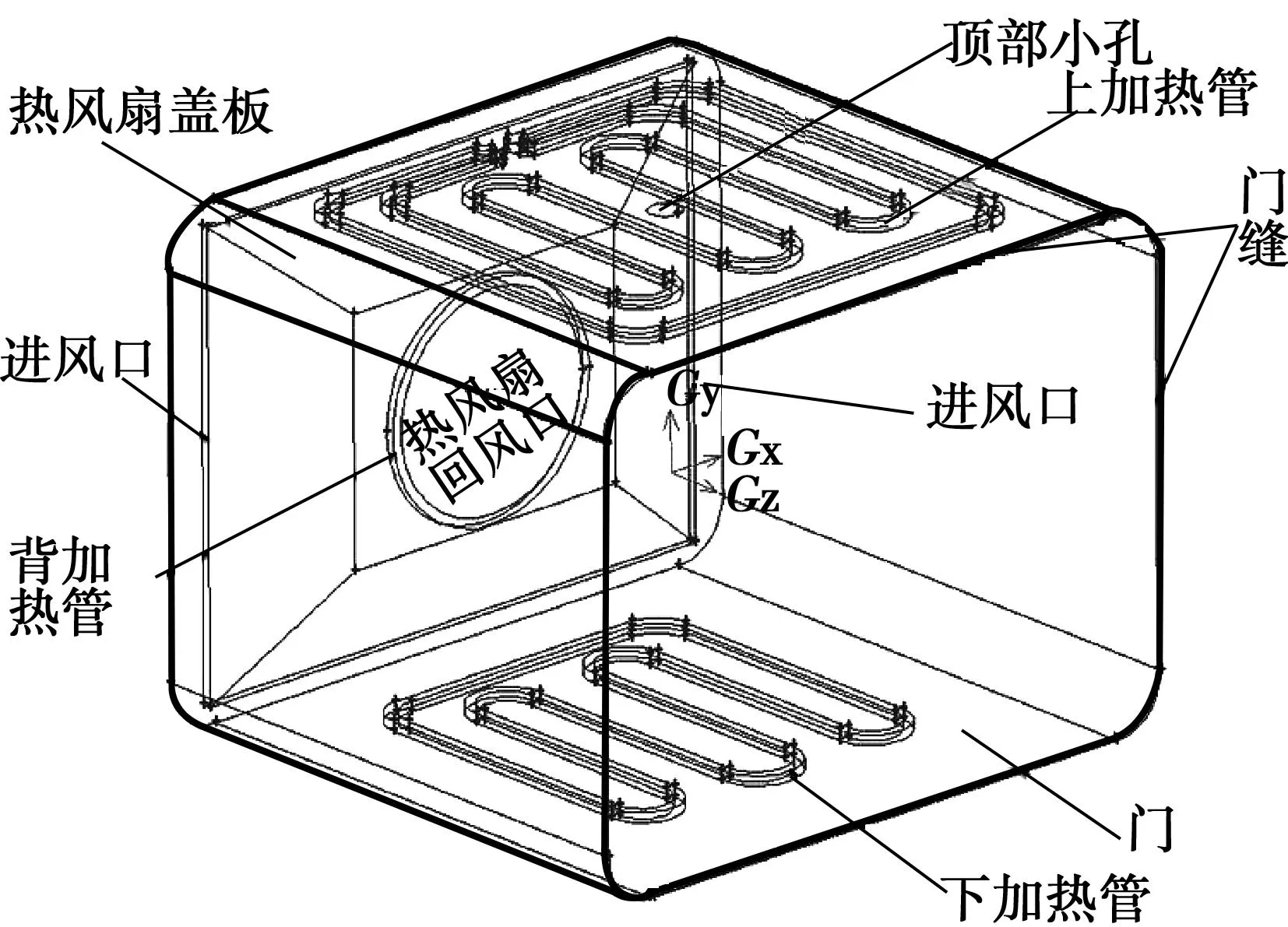

1烤箱概况

该烤箱采用3D立体循环烘烤,在烤箱内胆的底部、顶部、背部各布置有一个加热管,背部挡板外还设有热风机,促进箱内空气定向循环。烤箱的物理结构如图1所示。烤箱内胆尺寸为:长450 mm×宽392 mm×高340 mm。顶部有一小孔可供空气流通,另外门缝处也可能有部分热空气的泄露。

图1 烤箱内腔结构示意图

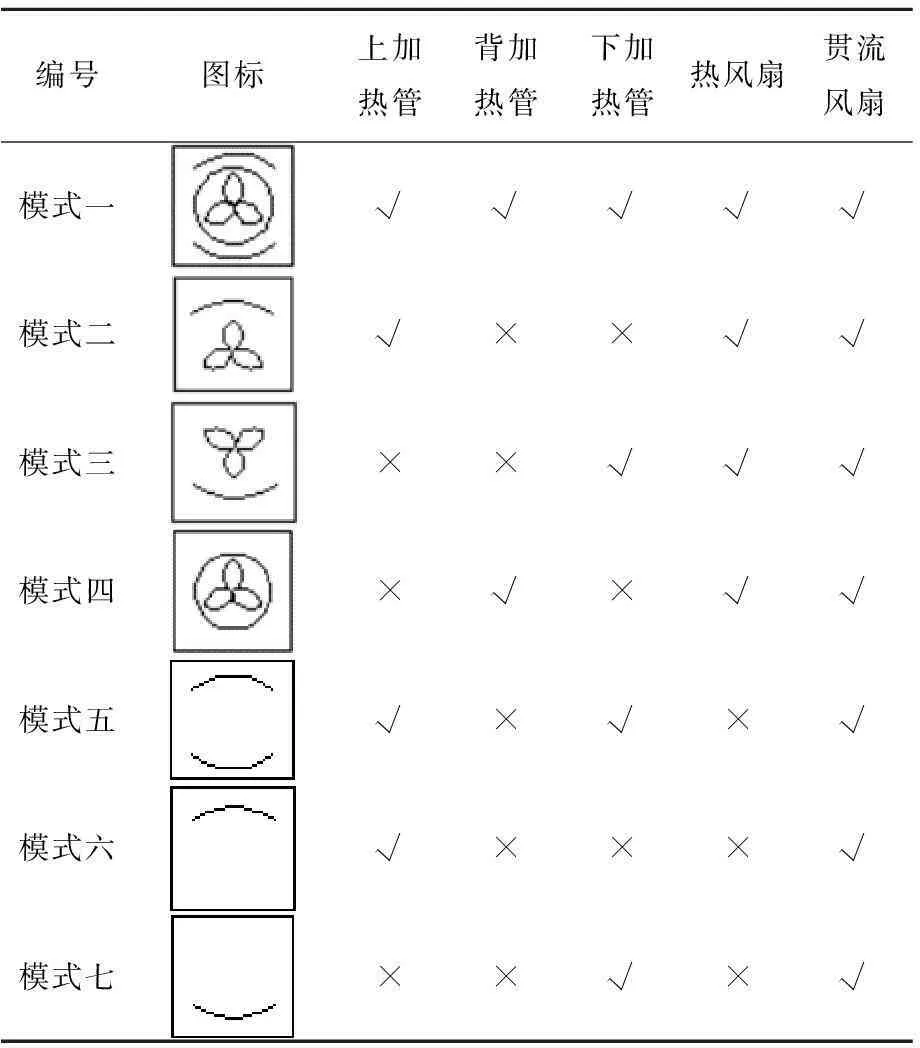

烤箱共有七种烘烤模式,每种模式对应的加热管及风扇开闭情况见表1。

表1烤箱七种模式说明表

编号图标上加热管背加热管下加热管热风扇贯流风扇模式一√√√√√模式二√××√√模式三××√√√模式四×√×√√模式五√×√×√模式六√×××√模式七××√×√

根据目前对烤箱内部温度场的实测情况来看,其温度分布并不均匀,不同测点的温度最高值和最低值之差最大可达10℃,导致食物烘烤时各部位出现冷热不均,生熟不匀的现象。因此需要对其进行改进,根据对各种模式的实验和模拟结果,提出烤箱内腔结构改良、小孔位置变动或加热管功率改变的方案。烤箱内部的换热量计算是作为理论研究的一部分,可以对后续改进起到一定程度的指导作用,并提供参考。

2传热机理研究

2.1 研究思路

烤箱内的传热主要通过两种方式,一为对流换热,二为辐射换热。两种换热方式同时进行,且在不同时刻,各自换热的强度不同,即起主导作用的方式不同。对流换热主要包括:壁面与空气间的对流换热、空气与食物间的对流换热;辐射换热包括:壁面与食物间的辐射换热,加热管与食物间的辐射换热。

在烘烤过程中,由于加热管管径细小,其面积和壁面相比很小,因此在计算中将这部分辐射量不考虑。另外,由于空气的主要成分是氧气和氮气,这两种气体的辐射和吸收能力很微弱,在此可以认为空气是透明体,即不考虑空气与壁面间的辐射换热。

对烤箱内的传热过程作如下分析[3]:使用者将食物放入烤箱后,选择一个烘烤模式,设定好时间,启动开关。这时加热管开始发热,且烤箱内的空气在风机的驱动下进行循环流动。加热管通过辐射加热壁面和食物,同时,热壁面通过对流加热空气,热空气还通过对流加热食物。

为简化计算,对烤箱内的气体作如下假设:

(1)各壁面温度相等且均匀;

(2)空气温度分布均匀;

(3)空气流在烤箱中为活塞流,速度场均匀。

2.2 分析计算

选取模式一,即上、下、背面加热管全开模式作为理论分析的背景。考察如下情况下的烤箱内部传热问题:加热一段时间后,壁面温度和空气温度基本稳定,食物温度上升。

2.2.1工况一分析

取食物温度和空气温度相等这一瞬时为工况一,计算对流换热量和辐射换热量。根据实测数据,已知模式一时,内部温度场基本达到稳定时。

壁面温度

tw=(217.7+226.3+232.4+215.3+218.1)/5=221.96℃

空气温度

ta=211.16℃

定性温度

tm=(tw+ta)/2=216.56℃

根据定性温度查空气参数得

运动粘度ν=36.76×10-6m2/s

导热系数λ=0.0404 W/(m·℃)

普朗特数Pr=0.679

(1)对流换热量计算

选取流体外掠平板对流换热模型为计算模型。则x处的雷诺数

Rex=ux/ν

(1)

其中,u取整个流场的平均风速,x为对流换热的板长。

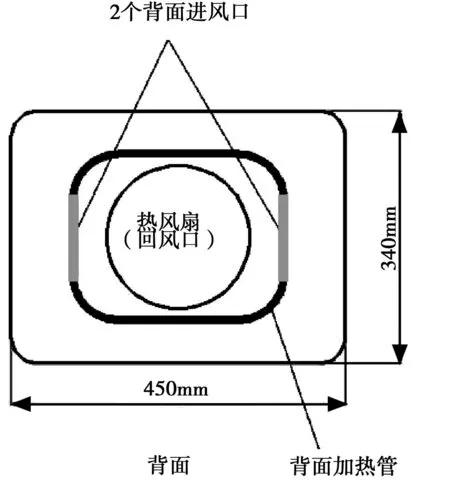

根据实测数据,背面热风扇回风口的直径为0.14 m,回风风速为2.24 m/s。烤箱内腔背板示意如图2所示。

平均风速计算:

循环风量

2.24×3.14×(0.14/2)2=0.034 5 m3/s

空气一个循环内流过的体积约

2V=2×0.45×0.392×0.34=0.12 m3

则换气次数

0.0345/0.12=0.287 s-1

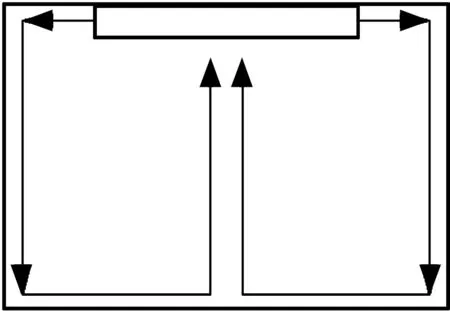

流体一个循环内流过的路径如俯视图3所示。

图2 烤箱内腔背板示意图

图3 气流循环路径示意图(俯视图)

则一个循环内流体流经的长度

L=2×0.392+0.45/2+0.08=1.089 m

由此得流场内平均风速

u=1.089×0.287=0.313 m/s

对流换热板长

x=0.45/2+0.392+0.08=0.697 m

x处的雷诺数为

Rex=0.313×0.697/(36.76×10-6)=5.878×103

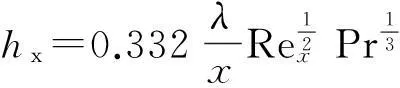

层流换热根据局部对流换热系数经验公式

(2)

带入已知数据计算得

hx=1.297 W/(m2·℃)

平均对流换热系数

h=2hx=2.594 W/(m2·℃)

对流换热量计算公式

Qc=h(tw-ta)·A

(3)

对流换热面积

A=2x·H=2×0.697×0.34=0.474 m2

所以,对流换热量Qc=2.594×(221.96-211.16)×0.474+0=13.279 W

由于该工况下已经假定空气和食物温度相等,故这部分对流换热量为0。

(2)辐射换热量计算

假定食物为一个边长5 cm的小立方体形状,由于不同食物的表面发射率不同,故取食物表面发射率ε1=1。

食物表面积

A1=6×0.05×0.05=0.015 m2

烤箱内表面积

A2=0.925 m2

A1/A2=1.6%,食物与烤箱内表面积的比值较小,同时烤箱内表面搪瓷层发射率较大,因此可以在工程误差允许范围内看作是小物体对大空间的辐射。根据小物体对大空间的辐射公式

(4)

式中σb——黑体辐射常数,σb=5.67×10-8W/(m2·℃4);

T2——烤箱内壁平均温度/℃;

T1——食物表面温度/℃。

代入数据得

Qr=1×0.015×5.67×10-8×(495.114-484.314)=4.315 W

综上,在该假定工况下,由于壁面与食物间温差较小,属于烘烤后期,对流换热量约为辐射换热量的3倍,对流为主导换热方式。

2.2.2工况二分析

若假定食物温度为100℃,其他条件不变为工况二,计算该工况下的换热量情况。在这种情况下,壁面和空气间的对流换热量不变,但空气和食物间对流换热量不为0,根据类似的计算过程算得为13.410 W,故

Qc2=13.279+13.410=26.689 W

Qr2=1×0.015×5.67×10-8×(495.114-373.154)=34.617 W

该工况下,由于壁面与食物间温差较大,属于烘烤前期,辐射换热的强度大,是对流换热的1.3倍。

2.2.3进一步分析

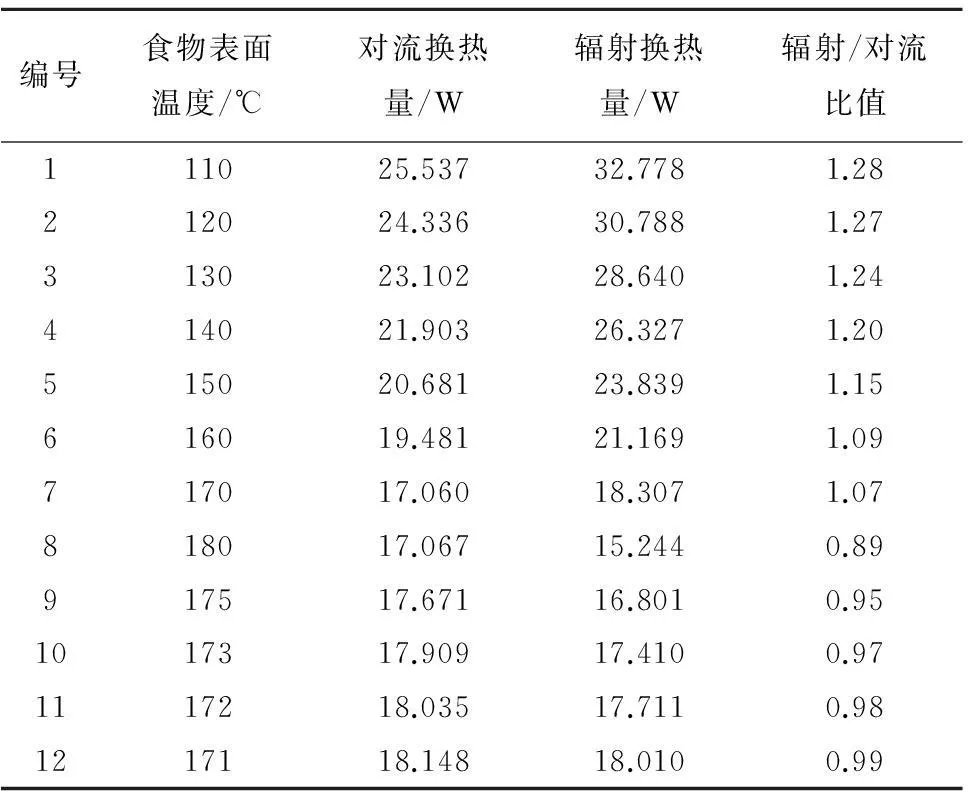

仍采用以上的计算思路,调整食物温度,可以计算出辐射换热与对流换热二者重要性相当的点。表2中是计算结果。

表2换热量计算结果

编号食物表面温度/℃对流换热量/W辐射换热量/W辐射/对流比值111025.53732.7781.28212024.33630.7881.27313023.10228.6401.24414021.90326.3271.20515020.68123.8391.15616019.48121.1691.09717017.06018.3071.07818017.06715.2440.89917517.67116.8010.951017317.90917.4100.971117218.03517.7110.981217118.14818.0100.99

由表中数据可知,当食物温度为171℃时,对流和辐射换热的强度相同,在171℃以下时,辐射换热占主导;171℃以上时,对流换热占主导。

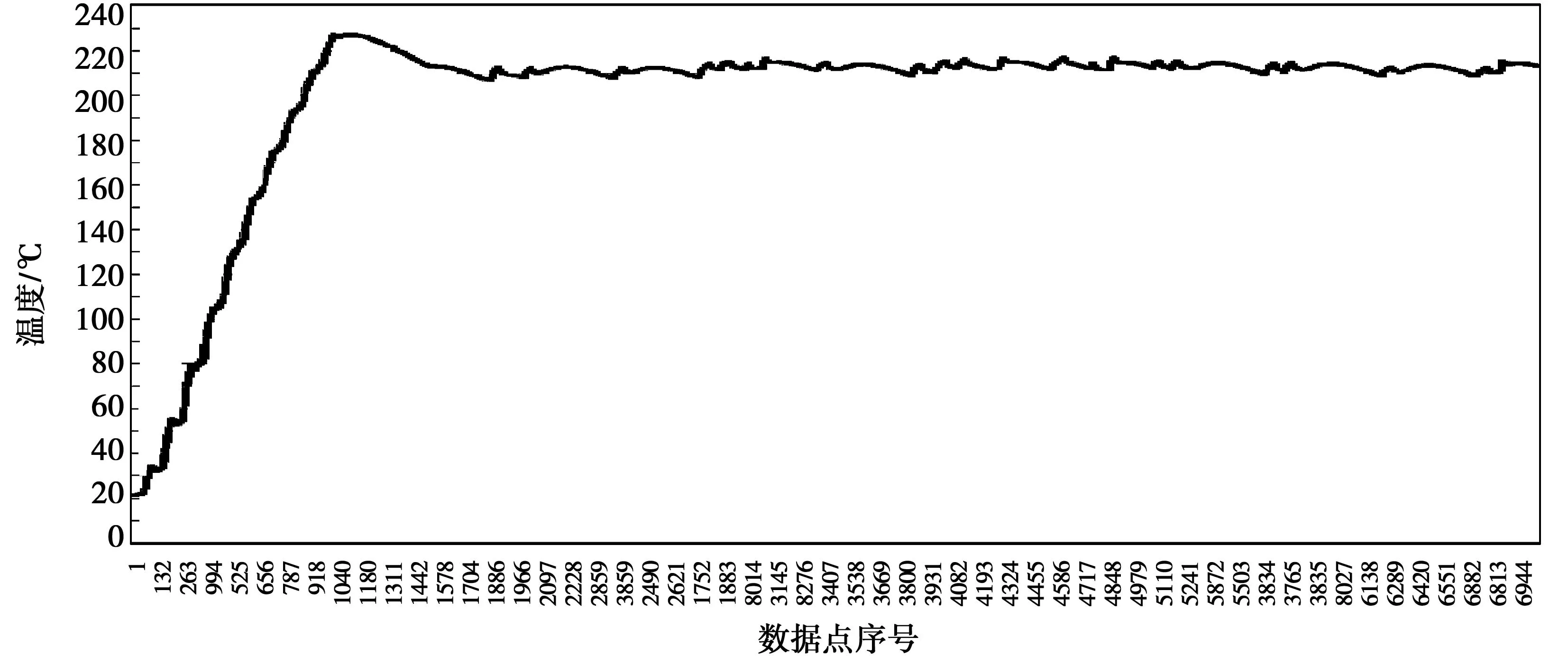

根据烤箱内温度场的实测数据(模式一),找出对应点处达到指定温度171℃的时间。模式一下烤箱内对应测点的温度变化曲线如图4所示。

图4 烤箱内对应测点温度随时间变化曲线

测试仪器每秒钟记录一次温度,根据原始数据、结合图表,在烤箱运行709 s,食物温度达到171℃,在此之前,烤箱内辐射为主导的换热方式;之后,烤箱内的温度先是上升到230℃,之后基本维持在210℃,以对流为主导换热方式。

2.2.4小结

以上虽然只计算了烤箱在模式一下的传热过程,但对于其他的模式,也可以用同样的方法来分析其传热过程,进而找出换热方式从辐射主导转为对流主导的点。需要注意的是,在不同模式下,经一定的时间建立起稳态后,烤箱内壁面温度、空气温度及加热管温度都是相同的,也就是说,虽然模式不同,但最后达到的稳定状态都是一样的,不同的是建立稳态的过程,以及辐射和对流转换的温度点。

在食物被加热逐渐升温的过程中,对流和辐射都是其主要的换热方式。在加热前期,当食物温度还较低时(约170℃以下),由于食物与壁面间温差大,其间的辐射换热成为主导;当食物温度上升到超过170℃时,温差的作用减弱,此时,由于烤箱内有高温空气的循环流动,对流换热成为主导加热方式。

3优化建议

由以上计算结果分析可知,在该烤箱的烘烤过程中,仅前十分钟内是以辐射为主要的换热方式,之后的约一个多小时内,对流的作用强于辐射。因此,对烤箱的改进主要从增强对流换热强度,改善温度场均匀性着手,可以从以下三个方面对烤箱进行改进。

3.1 提高热风扇风机转速,增大场内风速

增大对流换热强度一方面有助于空气和食物间更快速地换热,从而缩短烘烤时间;另一方面也有助于使烤箱内各处的空气更充分地混合,使温度场更均匀。由于对流换热强度和风速正相关,因此可以考虑增大热风扇转速,从而加强对流。

3.2 改变背部热风扇挡板结构,改善温度场

通过分析烤箱内腔原来的结构以及温度场实测数据发现,仅靠背部挡板侧边的两个小口进风对温度场的均匀性有很大影响,不利于空气更好地对流。因此,考虑由背挡板四周的细长狭缝进风,同时,将直角形状的凸起改为30°的斜坡,更加利于空气对流,促进温度场均匀。

3.3 移动顶部小孔位置,缓解局部热堆积

由于顶部的小孔处也会有部分空气外漏,小孔的位置会影响温度场的分布,起到导流作用。因此可以尝试移动小孔的位置,或改变小孔的直径,从而改善温度场。

4数值模拟

对烤箱的数值模拟方法是一种很好的方式,花费少,速度快,并且可以同时模拟多种不同工况[5]。根据以上改进思路对烤箱进行了数值模拟。首先建立烤箱内胆的几何模型,用FLUENT软件对烤箱内部热环境进行数值模拟,之后再用内腔温度场的实测数据对模型进行验证,发现模拟和实测所得的温度值平均偏差为5.71%,最大偏差为9.82%,均在可接受的范围内,由此,采用了模型。

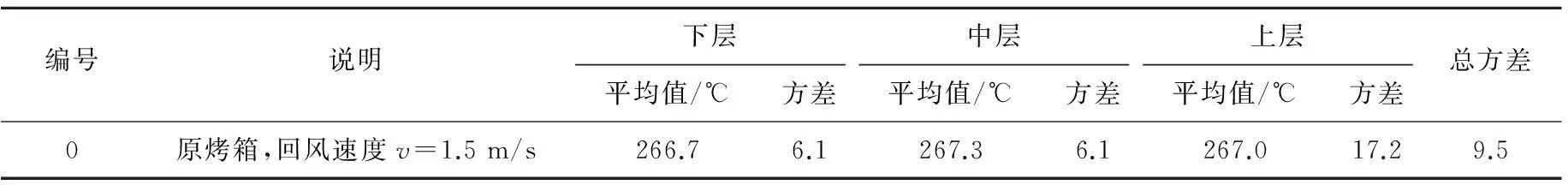

表3为现有烤箱的温度计算结果,由方差值最大达到17.2℃可知,温度场极不均匀。

针对现有烤箱,考虑了几种改进措施,包括:小孔位置改变、小孔数量增加、热风扇风速改变、上下加热管位置改变以及盖板结构的改变。以下详细介绍改变小孔位置、改变热风扇风速和改变盖板结构的模拟结果。

4.1 顶部出风小孔位置改变

顶部的小孔是内外气流交换的通道之一,内部热气流有可能在小孔处形成短路,造成小孔处的局部高温以及靠近门处出现低温区域。因此,模拟了几种位置移动方案,如表4。

由表4可见,方案1.3,即小孔内移50 mm时温度场为最优,平均温度270℃,它的上、中、下三层的方差值最小,温度均匀性好。

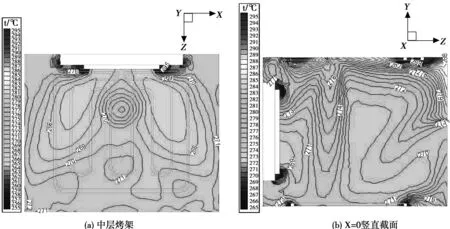

图5(a)显示了方案1.3中层烤架位置的温度场图,由图可见,相比现有烤箱,温度场均匀很多。图5(b)截面图也可看出,在烤架所在范围内温度波动为268~273℃,均匀性有了很大改善。因此,顶部小孔内移对于温度场的影响较为显著,改善比较明显。

表3现有烤箱温度计算结果

编号说明下层中层上层总方差平均值/℃方差平均值/℃方差平均值/℃方差0原烤箱,回风速度v=1.5m/s266.76.1267.36.1267.017.29.5

表4小孔位置移动模拟结果

编号说明下层中层上层总方差平均值/℃方差平均值/℃方差平均值/℃方差1.1小孔外移120mm262.617.7261.87.2261.55.69.61.2小孔外移73mm266.815.9264.55.1264.18.810.71.3小孔内移50mm270.32.8269.91.4269.71.71.91.4小孔内移100mm270.64.8271.36.3271.77.35.91.5小孔内移150mm271.03.6270.12.0269.42.32.9

图5 顶部小孔内移50 mm时的温度分布

表5热风扇回风速度改变

编号说明下层中层上层总方差平均值/℃方差平均值/℃方差平均值/℃方差3.1回风风速v=1.0m/s268.68.3268.98.4270.120.711.13.2回风风速v=0.5m/s267.812.9266.811.2267.611.411.93.3回风风速v=0m/s 261.126.7256.39.9256.711.119.53.4回风风速v=2.0m/s264.14.5264.55.7265.212.57.2

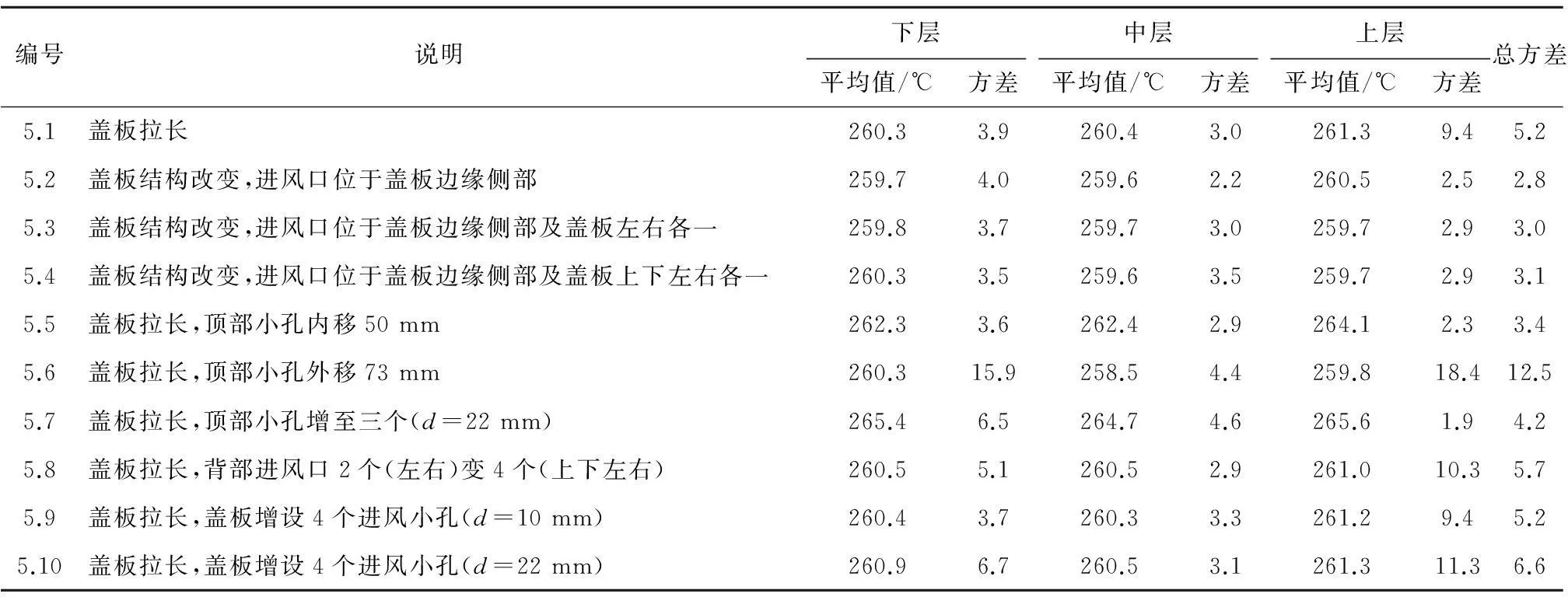

表6热风扇盖板结构改变

编号说明下层中层上层总方差平均值/℃方差平均值/℃方差平均值/℃方差5.1盖板拉长260.33.9260.43.0261.39.45.25.2盖板结构改变,进风口位于盖板边缘侧部259.74.0259.62.2260.52.52.85.3盖板结构改变,进风口位于盖板边缘侧部及盖板左右各一259.83.7259.73.0259.72.93.05.4盖板结构改变,进风口位于盖板边缘侧部及盖板上下左右各一260.33.5259.63.5259.72.93.15.5盖板拉长,顶部小孔内移50mm262.33.6262.42.9264.12.33.45.6盖板拉长,顶部小孔外移73mm260.315.9258.54.4259.818.412.55.7盖板拉长,顶部小孔增至三个(d=22mm)265.46.5264.74.6265.61.94.25.8盖板拉长,背部进风口2个(左右)变4个(上下左右)260.55.1260.52.9261.010.35.75.9盖板拉长,盖板增设4个进风小孔(d=10mm)260.43.7260.33.3261.29.45.25.10盖板拉长,盖板增设4个进风小孔(d=22mm)260.96.7260.53.1261.311.36.6

4.2 热风扇风速改变

由第二、三章节的分析和优化建议可知,热风扇的转动风速大小决定了箱体内空气流动的速度,从而影响对流换热的强度,考虑改变热风扇的转速。

由表5可见,改变回风速度对温度场的改善作用并不明显,有时甚至会恶化温度场,总体来说,回风速度越大,温度场越均匀,增大回风速度可以一定程度地改善温度场。但考虑到噪声以及产生的抽吸力对食物的影响,回风速度也不宜任意增大。

4.3 热风扇盖板结构改变

原先背部进风口位于凸起的热风扇盖板的左右两侧,盖板结构的改变包括两方面,一是将凸起的盖板四边设置成角度较小的斜坡,以改善背板附近的气流分布,减少涡流、死角,进风口位于盖板四周边缘,对应方案5.2-5.4;二是将凸起盖板按比例拉大,进风口依然位于左右两侧,尺寸变为190 mm×26 mm,对应方案5.1, 5.5-5.10。

由表6可见,方案5.2,即缓斜坡结构的盖板可以获得较好的温度均匀性,但是仅仅从结构角度改变,温度场的改善效果还是有限,并且仍存在小的局部低温区和局部高温区,因此,该项措施可以作为其他措施的辅助手段。

综合影响烤箱内部温度均匀性的多种因素,改进后的内腔设计模型如图6所示。

图6 改进后的烤箱内腔模型

5结论

(1)现有烤箱内部温度场分布不均现象明显,最高温与最低温处的温差可达10℃以上,考虑以模拟结合实验的手段对其进行改进,本文从传热学角度对烤箱内部各阶段的传热机理进行了计算和分析。

(2)通过对烤箱模式一(加热管、热风扇全开)下的传热过程进行计算,可知在烘烤第一阶段,食物温度在171℃以下时,传热方式以辐射为主导,该阶段持续约10 min;烘烤第二阶段,也就是食物温度上升至171℃以上之后,对流成为主导的换热方式。

(3)为了加强对流,使内部温度场更均匀,建议从三方面对烤箱进行改进:①增大热风扇转速;②背部挡板形状改变、进风口形状改变;③顶部小孔位置的移动或尺寸的改变。

(4)根据理论计算提供的改进思路,对现有烤箱进行了移动小孔位置、改变热风扇回风速度和改变背板结构的措施,最终得到了一个最优模型。模拟的主要结论是:①顶部出风小孔内移50 mm时可以有效改善温度场;②改变回风速度对温度场的改善作用并不明显,有时甚至会恶化温度场,但总体来说,回风速度越大,温度场越均匀;③将背部热风扇盖板四周改成缓斜坡可以获得较好的温度均匀性。

参考文献

[1]庄江婷,刘东,丁燕.烟草烘箱内部气流组织的优化[J].能源技术,2008,29(1):4-7.

[2]刘畅,鞠东平,崔梦雪.基于偏微分的烤面包最优方案的分析[J].中国科技纵横,2013(12):198-199.

[3]姚靖,王振华,尹访宇,等.关于烤箱加热的传热模型及器皿最优秀形状选择问题的研究[J].西安文理学院学报(自然科学版),2014,17(1):77-82.

[4]章熙民,任泽霈,梅飞鸣.传热学[M].5版.北京:中国建筑工业出版社,2007.

[5]贺启滨,高乃平,朱彤,等.应用CFD方法模拟室内气溶胶的传输与沉积[J].建筑热能通风空调,2010,29(1):6-11.

摘要:为探究烤箱内部各阶段的传热机理,了解各阶段主导的传热方式,本文通过国产某烤箱的温度场均匀性优化改进项目进行了研究。研究采用实验测试、理论计算以及运用FLUENT模拟软件进行数值模拟的方法进行。实验测试和理论计算结果表明食物温度上升至171℃以上之后,对流成为主导的换热方式,利用数值模拟得到了烤箱的优化模型。本文为类似烤箱的研究提供了一种理论分析计算和数值模拟的思路。

关键词:烤箱;传热机理;温度场均匀性;理论计算;数值模拟

Study of the Heat Transfer Mechanism of an Oven during Different PhasesWANG Jing1,LIU Dong,XIANG Lin-lin

(Tongji University,School of Mechanical Engineering,Shanghai 200092,China)

Abstract:In this paper, in order to study the heat transfer mechanism and the dominant ways of heat transfer during different phases in the oven, an oven optimization project has been researched. The methods of the research are measurement, theoretical calculation and simulation by using FLUENT. The results of measurement and theoretical calculation show that convection become the dominant way of heat transfer when the temperature is above 171℃. An optimized model of oven is simulated with the software FLUENT. This paper provides a new approach of theoretical calculation and numerical simulation to study the analogous oven.

Key words:oven;heat transfer mechanism;uniformity of the temperature field;theoretical calculation;numerical simulation

作者简介:王璟(1991~),女,硕士研究生,研究方向为建筑能效研究和室内污染物控制研究。

收稿日期2014-12-20修订稿日期2015-04-24

中图分类号:TM925.51

文献标识码:A

文章编号:1002-6339 (2015) 06-0539-07