偏心管翅式相变储热单元性能强化的模拟

韩广顺,丁红胜,王培伦,金 翼,黄 云,童莉葛

(1.北京科技大学 数理学院,北京 100083;2.中国科学院过程工程研究所 多相复杂系统国家重点实验室,

北京 100190;3.中国地质大学(北京) 工程技术学院,北京 100086)

偏心管翅式相变储热单元性能强化的模拟

韩广顺1,2,丁红胜1,王培伦3,金翼2,黄云2,童莉葛1

(1.北京科技大学 数理学院,北京100083;2.中国科学院过程工程研究所 多相复杂系统国家重点实验室,

北京100190;3.中国地质大学(北京) 工程技术学院,北京100086)

摘要:对管翅式相变储热单元进行了二维非稳态模拟研究。在考虑自然对流与外管传热的情况下对比研究了同心管翅、偏心管翅以及翅片接触外管三种储热单元的传热特性。考虑了内管壁温度、外管材料、翅片厚度对储热性能的影响。结果表明,与采用同心管翅时相比,由于自然对流的影响,偏心管翅储热单元有效削弱了固-液界面分布不均匀现象,完全融化时间减少了29.3%,而当翅片接触金属外管时,通过翅片的传热外管温度迅速升高,增大了换热面积,完全融化时间减少了近49.3%。可见,翅片接触外管储热单元不仅削弱了自然对流引起固-液界面分布不均匀现象,而且利用了外管的传热,强化了储热换热性能。

关键词:储热单元;性能强化;相变材料;自然对流;传热

0引言

由于相变储能材料具有储热密度大、相变温度恒定、相变温度选择范围宽等优点,相变储热装置被广泛应用在工业余热回收、电力“移峰填谷”、室温调控等领域[1-5]。但是常用的相变储热材料导热系数较低,导致相变储热系统储/释热速率很低,其实际应用往往受到限制。因此,对储热单元的换热性能进行强化是研究的重点之一。

目前,强化管壳式储热单元的换热性能主要有增加翅片、在相变材料中添加高导热性颗粒、利用内螺纹传热管及在传热管内添加纽带等方法。朱东升等[6]数值研究了轴向翅片的厚度以及翅片间距对储热性能的影响,结果表明,与无翅片相比,有翅片储热单元凝固时间减少了90%,翅片间距与放热时间近似成线性关系。Castell等[7]实验研究了纵向翅片对相变材料放热过程的影响,发现采用纵向翅片缩短了相变材料的放热时间。Agyenim等[8]则对比了轴向翅片与纵向翅片对强化换热的影响,得出纵向翅片的强化换热效果明显优于轴向翅片。Sciacovelli等[9]对翅片的结构进行改进,建立了树形翅片模型,研究了单分叉与双分叉纵向翅片的强化换热效果,结果表明,对比传统单分叉翅片,双分叉翅片的储热单元放热效率提高了24%。Al-Abidi和Mat等[10-12]建立了三套管模型的二维数值模型,研究了内加热、外加热、内外同时加热及翅片的排布与尺寸参数对融化、凝固过程的影响,得出内外同时加热交错排布的翅片模型换热效果最好。Liu等[13]对在相变材料中填充金属粉末的管壳式储热单元进行研究,添加金属粉末的相变材料导热性能显著提高,与纯相变材料的储热单元相比,热交换能力提高了7倍之多。Tao等[14]对比研究了光管、波纹管、圆锥形翅片管及螺旋形翅片管的储热性能,得出螺旋形翅片管内相变材料完全融化时间最短,较光管相比缩短了30.7%,但传热流体进出口压差也最大。AhmadAli等[15]研究了自然对流对融化速率的影响,当加热管向下偏离中心位置时,融化速率明显提高,指出在相变材料融化过程自然对流是主要的强化换热方式。其他增强管壳式储热单元换热性能的方法,如对不同相变温度PCM组合,采用弯管模型等也有相关报道[16-18]。

本工作主要考虑外管传热及自然对流的影响,通过向下移动传热管建立了三种模型储热单元模型,并对其储热过程进行数值研究。同时,对于翅片接触外管的储热单元模型,分别对比研究了不同内管壁温度、翅片厚度、外管材料3种不同工况下储热换热性能。

1物理模型及数学模型

1.1 物理模型

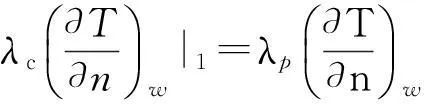

针对PCM导热系数低的缺点,首先对Hosseini等[19]搭建的管壳式储热单元的内管外壁上设置纵向翅片,形成强化传热管。然后在管翅式储热单元的基础上,考虑到自然对流对PCM融化过程的影响以及外管传热的作用,分别对同心管翅,偏心管翅(图1),翅片接触外管三种模型进行研究。PCM封装在管壳之间,当HTF流经传热管时与PCM发生热交换。储热单元的总体几何参数以及PCM的物性参数见表1,其中外管壁厚为2.5 mm。外管选取铝型材,传热管和翅片选取铜材,沿圆周方向添加4只翅片、翅高22.5 mm、翅宽1.8 mm。PCM的粘度和密度随温度而变化,粘度随温度的变化关系式为

μ=AeBT

(1)

式中A、B——系数,分别取0.819和-1.546×10-2,其中,326 K≤T≤353 K

即

μ=0.819e-1.546×10-2T

(2)

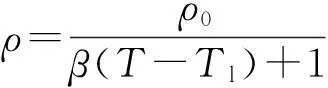

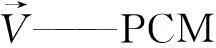

密度随温度的变化关系式为

(3)

式中ρ0——PCM在液态相变温度(Tl=324 K)时的密度/kg·m-3,取值780 kg/m3;

β——膨胀系数,取值0.0006;

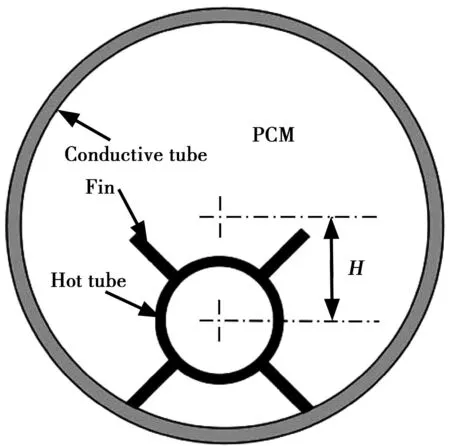

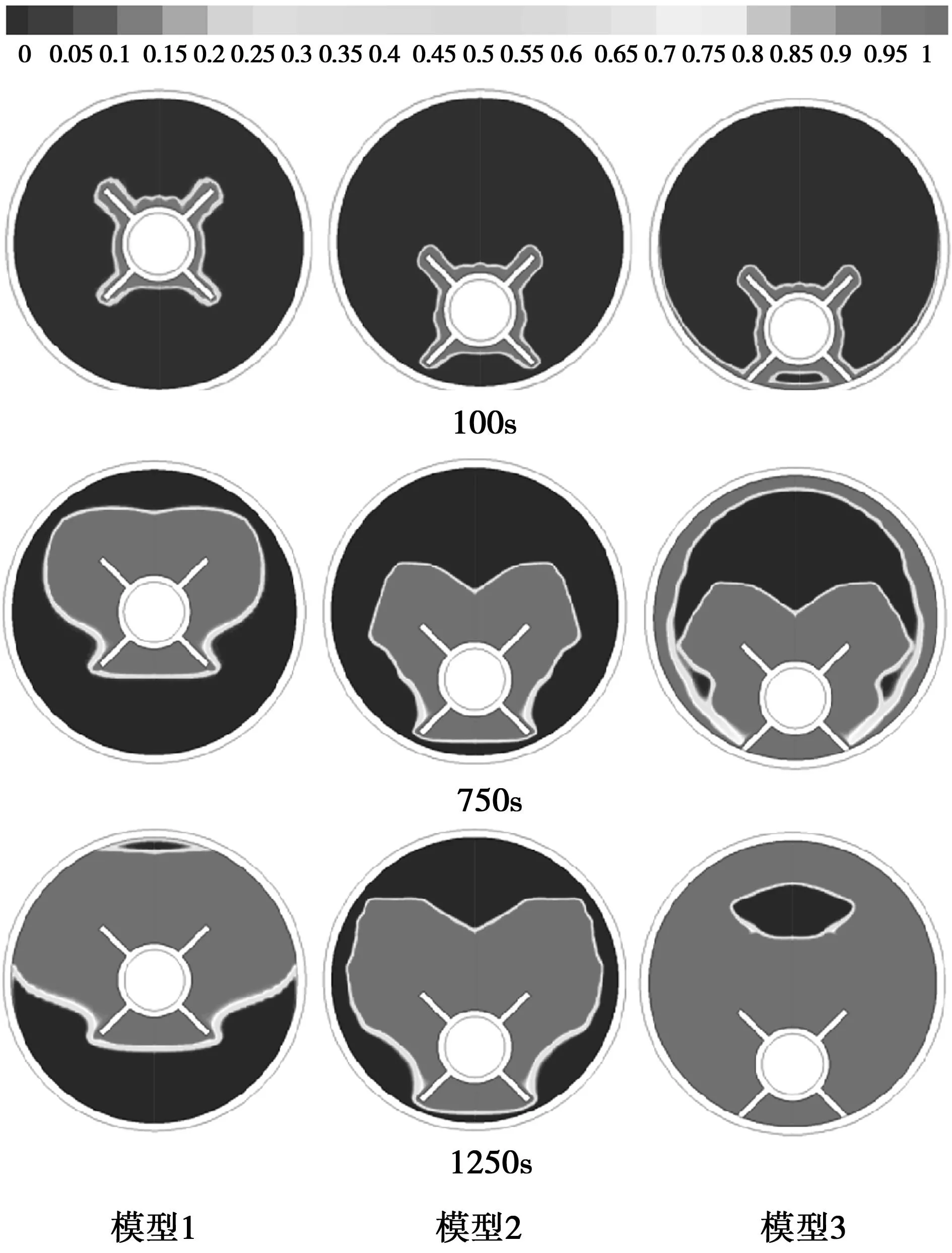

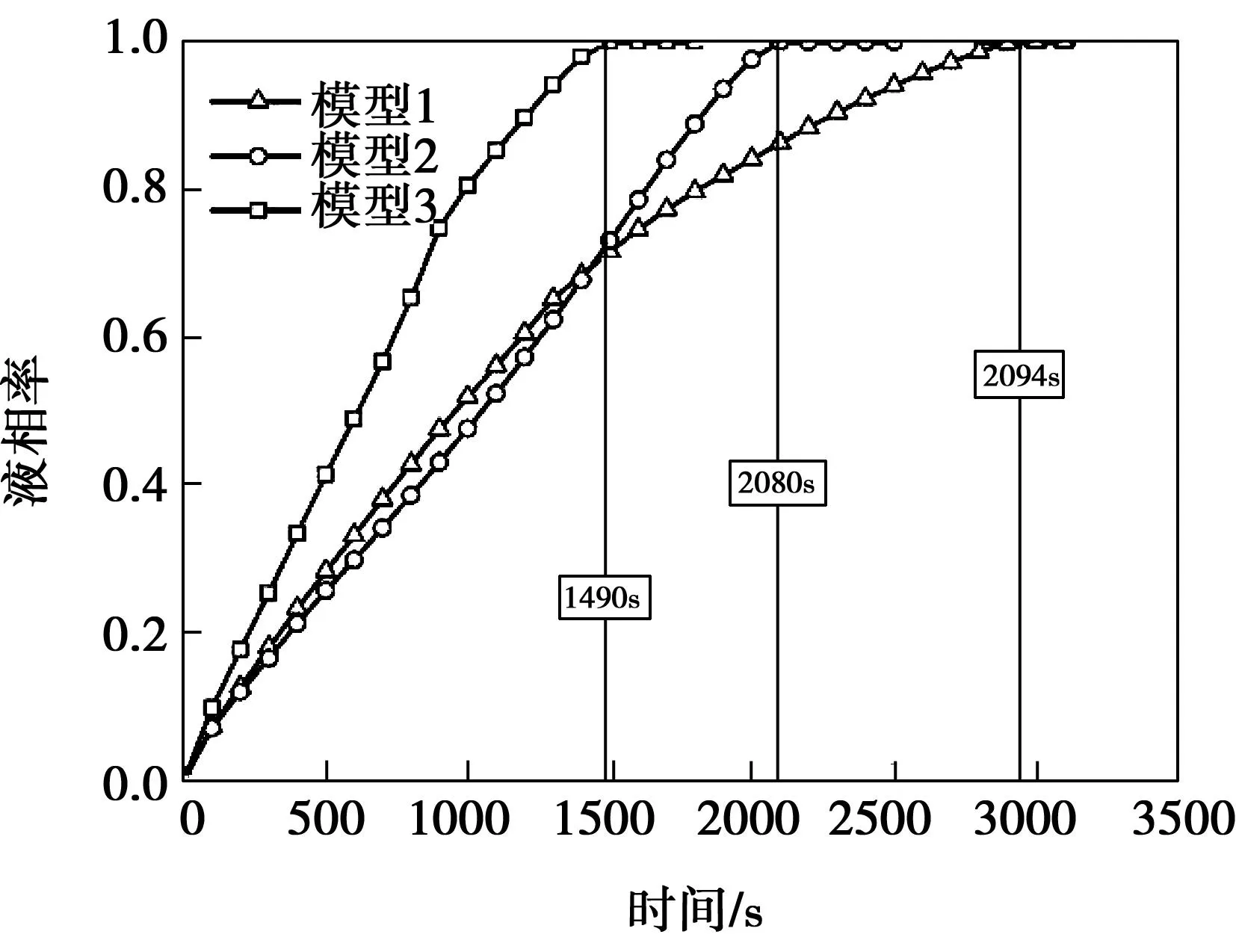

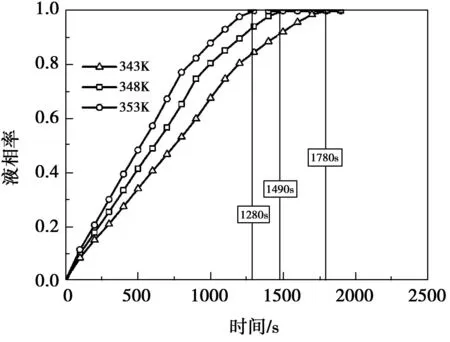

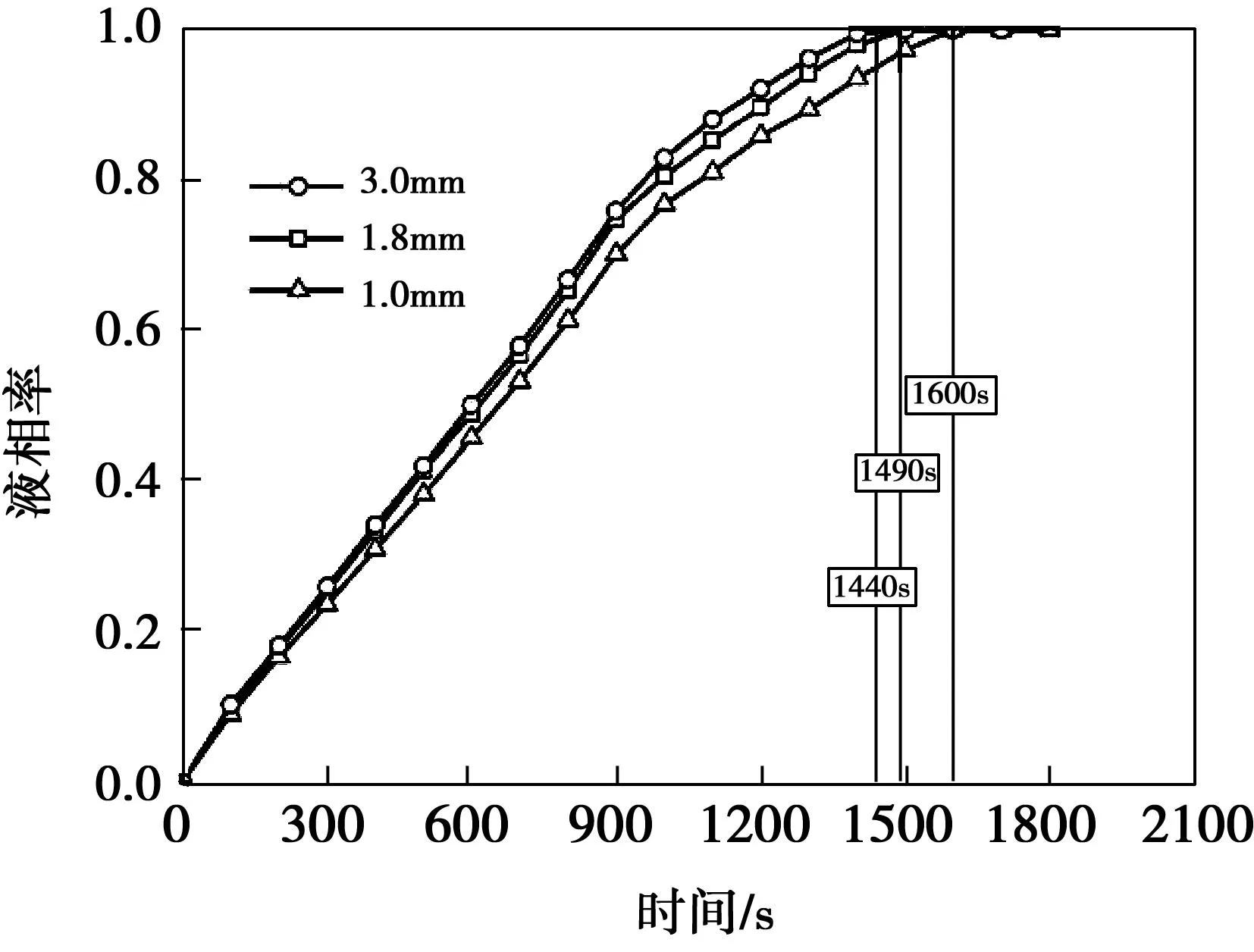

T——PCM的温度/K,其范围取324 K 即 (4) 图1 偏心管翅式储热单元模型 表1储热单元几何参数与PCM的热物性参数 储热单元几何参数数值管长LL/m1.0内管半径Ri/m0.011外管半径Ro/m0.045PCM物性参数数值导热系数/W·(m·K)-10.2比热/J·kg-1·K-12000相变潜热/kJ·kg-1168相变温度/K318~324 本文使用焓法模型来模拟PCM的融化/凝固过程。该模型相变计算区域被分为固相、液相和混合相三个区域,将相变区域看成多孔介质,用孔隙率(β)来表述流体的物态。β=1表示流体处于液态;0<β<1表示流体处于相变状态;β=0表示流体处于固态。每一步的液相率由焓平衡计算得到。由于PCM融化/凝固过程中的孔隙率变化,使得动量方程的源项随之变化,为了说明模糊区固相材料的存在而产生的压降在动量方程中加入合理源项。 1.2.1PCM的控制方程 PCM区域的能量控制方程为热焓模型,将PCM视为多孔介质,其控制方程为 连续性方程 (5) 动量方程 (6) 能量方程 (7) 其中 Hall=βL+href+∫TrefTcpdT (8) 式中Hall——PCM总焓值/kJ·kg-1; href——参考温度下的参考焓值/kJ·kg-1; h——显热焓值/kJ·kg-1; ρ——PCM的密度/kg·m-3; Tref——参考温度(初始温度)/K; cp——定压比热容/J·(kg·K)-1; p——压强/MPa; μ——PCM液相粘度/kg·s·m-2; β——PCM的孔隙率; (9) 式中ε——一个小于0.000 1的数,避免分母等于0; Amush——模糊区常数,常取值为104~107,为阻尼振幅尺度的量度,该值太大会引起结果震荡。 1.2.2假设条件 (1)PCM固液两项导热系数、比热为常数,但粘度和密度两项随温度而变化; (2)忽略轴向传热,以及考虑到计算域的对称性,计算模型简化为二维轴对称模型; (3)相变过程发生在一个温度区间内; (4)忽略翅片与外管壁面的接触热阻。 1.2.3边界条件和初始条件 温度连续 Tw|1=Tw|2 (10) 热流密度连续 (11) 在初始时刻储热单元内部各部分温度相等 T(r,t)|t=0=T0 (12) 在储热过程中内管壁温度恒定 T(r,t)|y=Ri,t>0=Tw (13) 式中T0——储热单元初始温度/K,取T0=298.15 K; Tw——内管壁温度/K,Tw=348.15 K 2数值计算结果及分析 为了方便问题的分析,对管壳式储热单元进行简化(图2),取一横切面作为分析对象。由于模型的对称性,取其中一半区域作为计算模型(图3)。由前处理软件Gambit建立模型和网格划分,采用结构与非结构四边形网格划分形式。其中,选择2D分离、隐式、非稳态求解器求解;能量方程、动量方程的离散采用二阶迎风差分格式,离散项中压力梯度采用PRESTO格式,压力和速度耦合项采用SIMPLE算法;松弛因子的选择采用默认值。材料面板的粘度和密度项采用自定义UDF。 图2 横截面图 图3 计算模型 为了清楚地分析各个参数的变化对储热单元储热换热性能的影响,在模拟过程中,对参数的影响逐一进行研究,即每次只改变其中的一个参数,而其它参数保持参考工况下的数值,如表2所示。 表2管翅式储热单元三种模型及主要研究参数 模型1同心管翅储热单元模型2偏心管翅储热单元(H=20mm)模型3翅片接触外管储热单元内管壁温度/K翅片厚度/mm外管材料343/348/3531.0/1.8/3.0钢/铝/铜 图4为三种模型在不同时间时固-液界面分布图,从图中可以看出,在100 s时,液相PCM很少,自然对流作用不明显,导热换热起主导作用,铜制翅片的导热系数远远大于PCM,温度较高的传热管在很短时间内将热量传递给翅片,使靠近翅片和传热管的PCM首先开始融化,而模型3中翅片与外管下部接触,铝制外管的导热系数也远高于PCM,这样通过翅片的传热,外管壁温度很快升高,与靠近外管壁PCM发生热量交换。随着融化的进行,液相PCM增多,自然对流的作用增强。在浮升力和重力作用下,固相PCM会向下运动以及冷热流体的循环流动,使管上部PCM融化较快而下部PCM融化缓慢,如模型1所示。模型2传热管位于靠下位置,削弱了固-液界面分布不均匀现象。因此,在自然对流作用下,随着融化的进行模型2的融化速率要高于模型1。模型3中由于外管的传热,靠近管壁的PCM从外到内逐渐融化,在自然对流和外管传热双重作用下,融化速率最快。 图4 融化率云图 图5为三种模型在不同时刻下流线图和温度云图,其中,对称轴左半部分为流线图,右半部分为温度云图。从图中可以看出,液相PCM很少时,自然对流作用不明显,而随着融化的进行液相增多,自然对流的作用增强,在每一个融化区域里都形成了环流。这主要是因为翅片和传热管周围PCM首先融化,在浮升力的作用下,热流体上升与固相PCM接触换热,温度降低然后回流,形成环流。由于模型3翅片接触铝质外管,使外管在很短时间内温度升高,从而靠近外管的PCM融化很快,形成一个环流。而随着液相PCM增多,形成的环流区域也变大,正是多个环流存在的原因,强化了换热,融化时间缩短。 图5 流线图和温度云图 图6为三种模型储热单元融化率随时间的变化曲线。从图中可以看出,前1420 s模型2中PCM融化率要小于模型1,这与文献[15]曲线趋势相同。随着融化的进行,在自然对流影响下,模型1出现固-液界面分布不均匀现象,下部PCM很难被融化,表现在曲线斜率减小,而模型2中PCM融化速率不会减小,曲线近似成线性。模型3储热单元不仅考虑了自然对流强化换热作用,而且利用了外管的传热使PCM融化速率大幅提高,完全融化时间明显缩短。采用模型1,2 940 s时PCM完全融化;采用模型2,2 080 s时PCM完全融化,融化时间缩短29.3%;而采用模型3,1 490 s时PCM已经完全融化,融化时间缩短49.3%。可见采用模型3可以明显提升PCM的融化速率,缩短融化时间。 图6 融化率随时间的变化 保持其他工况为参考工况,模拟研究了模型3储热单元不同内管壁温度对储热性能的影响。图7描述了管壁温度分别取343 K、348 K、353 K三种情况下的储热性能。随着管壁温度的增加,PCM完全融化的时间缩短,当壁面温度取343 K时完全融化时间为1 780 s,而温度升高到353 K完全融化时间减小为1 280 s,缩短了28.1%。这主要是因为储热单元管壁温度与PCM之间传热温差的增大,传热管与PCM之间热流密度随之增大,融化速率提高,完全融化时间缩短。 图7 内管壁温度对融化率的影响 为了分析翅片的厚度对储热单元储热过程的影响,分别对翅片厚度为1.0 mm、1.8 mm、3.0 mm三种工况下储热单元储热过程进行了模拟,其它参数取参考值。图8示出翅片厚度对储热性能的影响,可以看出,随着翅片厚度的增加对储热速率影响不大,特别是当翅片厚度大于1.8 mm。因此,考虑到成本、PCM容量、换热速率,增加翅片厚度并没有实际意义。 图8 翅片厚度对融化率的影响 由于模型3翅片与外管接触,考虑到外管传热对储热单元储热性能影响很大,分别对钢、铝、铜三种外管材料储热单元进行模拟研究,从图9可以看出,铜铝材料储热单元融化速率明显要大于钢材储热单元,这是因为翅片与外管接触传热,将热量传递给外管,外管材料的导热系数是影响储热速率的重要参数,而铜铝的导热系数远远大于钢,相对应的储热单元的储热速率提高,融化时间缩短。 图9 外管材料对融化率的影响 为了验证本工作数学模型及计算方法的准确性,以文献[19]的实验装置为物理模型,采用与文献中相同的PCM进行数值研究。这里取HTF进口温度为348 K,流量为1 L/min。图10给出了PCM平均温度随时间变化的实验值与模拟值的对比图。可以看出,模拟结果与实验结果基本相同。 图10 实验-模拟对照 3结论 本文建立了考虑自然对流及外管传热的二维计算模型,提出了同心管翅、偏心管翅、翅片接触外管三种相变储热单元,并对比研究了三种方案下储热单元的储热换热性能。研究结果表明: (1)采用同心管翅储热单元可以有效削弱自然对流引起的固液界面分布不均匀现象,一定程度上提高了储热换热速率,缩短了PCM融化时间。 (2)采用传热管翅片接触外管储热单元不仅利用了自然对流强化PCM的换热性能,而且通过外管传热,增大了储热单元与PCM的接触面积,相变储热速率得到大幅提升,储热时间明显缩短。 (3)对于传热管翅片接触外管模型储热单元来说,内管壁温度对储热换热性能有影响,随着管壁温度的升高,完全融化时间缩短;通过改变翅片的厚度对相变储热单元储热换热性能几乎没有影响,但不同外管材料对储热单元储热换热性能影响很大,这主要决定于外管材料的导热系数,导热系数越大,外管的传热作用越显著。 参考文献 [1]Hadjieva M,Kanev S,Argirov J.Thermophysical properties of some paraffins applicable to thermal energy storage[J].Special Issue on Heat Storage Materials,1992,27(2):181-187. [2]Meshgin P,Xi Y,Li Y.Utilization of phase change materials and rubber particles to improve thermal and mechanical properties of mortar[J]. Construction and Building Materials,2012,28(1):713-721. [3]Pandiyarajan V,Pandian M C,Malan E. Experimental investigation on heat recovery from diesel engine exhaust using finned shell and tube heat exchanger and thermal storage system[J].Applied Energy,2011,88(1):77-87. [4]陈兴卫.低温热水发电用正压外壳型无刷励磁汽轮发电机的设计[J].大电机技术,2014(3):22-25. [5]杨舒婷,曹哲,时珊珊,等.考虑不同利益主体的储能电站经济效益分析[J].电网与清洁能源,2015,31(5):89-93,101. [6]朱冬生,徐婷,杨硕,等.管翅式热泵相变储能器的数值模拟[J].流体机械,2011,39(6):53-58. [7]Castell A,Sole C,Medrano M,et al. Natural convection heat transfer coefficients in phase change material (PCM) modules with external vertical fins[J].Applied Thermal Engineering,2008,28(13):1676-1686. [8]Agyenim F,Eames P,Smyth M. A comparison of heat transfer enhancement in a medium temperature thermal energy storage heat exchanger using fins[J].Solar Energy,2009,83(9):1509-1520. [9]Sciacovelli A,Gagliardi F,Verda V. Maximization of performance of a PCM latent heat storage system with innovative fins[J].Applied Energy,2014,15(7):1000-1016. [10]Al-Abidi A A,Mat S,et al. Numerical study of PCM solidification in a triplex tube heat exchanger with internal and external fins[J].International Journal of Heat and Mass Transfer,2013(61):684-695. [11]Mat S,Al-Abidi A A,et al. Enhance heat transfer for PCM melting in triplex tubewith internal-external fins[J].Energy Conversion and Management,2013(74):223-236. [12]Al-Abidi A A,Mat S,et al. Internal and external fin heat transfer enhancement technique for latent heat thermal energy storage in triplex tube heat exchangers[J].Applied Thermal Engineering,2013(53):147-156. [13]Liu Z Y,Yao Y P,Wu H Y. Numerical modeling for solid-liquid phase change phenomena in porous media: Shell-and-tube type latent heat thermal energy storage[J].Applied Energy,2013(112):1222-1232. [14]Tao Y B,He Y L,Qu Z G. Numerical study on performance of molten salt phase change thermal energy storage system with enhanced tubes[J].Solar Energy,2012(86):1155-1163. [15]Darzi A R,Farhadi M,Sedighi K. Numerical study of melting inside concentric and eccentric horizontal annulus[J].Applied Mathematical Modelling,2012(36):4080-4086. [16]Seeniraj R V,Lakshmi N N. Performance enhancement of a solar dynamic LHTS module having both fins and multiple PCMs[J].Solar Energy,2008(82):535-542. [17]尹辉斌,丁静,杨晓西.新型中高温蓄热技术及发展趋势[J].节能技术,2014,32(4):295-299. [18]Ismail K A R,Lino F A M,et al. Solidification of PCM around a curved tube[J].International Journal of Heat and Mass Transfer,2012(55):1823-1835. Numerical Simulation on Performance Enhancement of Eccentric Fin-tube Latent Heat Storage UnitHAN Guang-shun1,2,DING Hong-sheng2,WANG Pei-lun3,JIN Yi2,HUANG Yun2,TONG li-ge1 (1.Department of Physics, University of Science and Technology Beijing, Beijing 100083, China; 2.State Key Laboratory of Multiphase Complex Systems, Institute of Process Engineering, Chinese Academy of Sciences, Beijing 100190, China;3.School of Engineering and Technology, China University of Geosciences, Beijing 100083, China) Abstract:Two dimensional unsteady-state modeling has been performed on the heat transfer behavior of three latent heat storage unit made of concentric tube with fins and two eccentric tubes with fins. Natural convection and the conductivity from outer tube was considered in the modeling. Effects of various factors including the wall temperature from inner tube, outer tube material and fin thickness were examined. The results showed that, compared with the phase change material(PCM)melting time of the concentric tube with fins, the PCM melting time of eccentric tube with fins was reduced by 29.3%. And the reason was that with the effect of natural convection, the nonuniform distribution of solid-liquid interface could be weakened by using eccentric tube with fins. Upon contact with metal outer tube, the outer tube temperature rised quickly through heat transfer from the fins which caused the increasing of heat exchange surface area, and the PCM melting time was reduced by 49.3%. In a conclusion, the eccentric tube contacting with outer tube by fins can not only weakened the nonuniform distribution of solid-liquid interface, but also enhanced latent heat storage performance through heat transfer from outer tube. Key words:latent heat storage unit; performance enhancement; phase change material; natural convection; heat transfer 作者简介:韩广顺(1988~),男,硕士研究生,研究方向为储热过程与单元。 基金项目:中国科学院重点部署项目(KGZD-EW-302);科技支撑项目(2015BAA01B02)。 收稿日期2015-02-02修订稿日期2015-03-16 中图分类号:TK172 文献标识码:A 文章编号:1002-6339 (2015) 06-0483-06

1.2 数学模型

2.1 三种模型储热单元储热性能对比

2.2 内管壁温度对储热性能的影响

2.3 翅片厚度对储热性能的影响

2.4 外管材料对储热性能的影响

2.5 模型验证