硬件电路信号失真解析方法在便携产品显示电路的应用*

刘 兵,吴 虹,王琦琦,慈 骋,唐 然

(南开大学 电子信息与光学工程学院,天津 300071)

0 引言

当今TFT LCD液晶显示屏在便携类电子产品中的应用非常普遍,随着用户对屏尺寸、显示分辨率、响应时间等参数要求的不断提高,显示模组要处理图像信息的数据量和数据传输速率也在逐步增加。例如,很多大屏手机、PAD视频数据接口中,传统的RGB等数据传输协议正在被更高传输速率的数据传输协议(例如 Mipi,等)所取代。单条Mipi数据通道的数据传输速率已接近1 Gb/s[1],因此,高速电路中经常遇到的信号完整性问题如今也不断在显示模组的产品设计、测试中出现。

便携类电子产品中显示模组的屏尺寸与分辨率等参数指标的不断提升,也导致显示模组的电路复杂度、工作耗电的相应增加,而产品设计同时又受到低功耗设计的约束。尽管显示驱动芯片厂家与面板厂家在优化电路、提升工艺水平等方面不断探索改善电源设计、降低模组功耗的方法,但仍有一些显示模组在应用中会因过大的浪涌电流导致电源电压不稳甚至影响模组的正常显示。因此,电源完整性也是TFT LCD产品设计中应该重点关注的问题。

1 问题描述

在高速电路、微弱信号处理和其他对信号畸变敏感的应用场合,经常要考察电路信号的完整性问题。对于TFT LCD液晶显示模组,因容易发生信号畸变而要重点考察的电路模块主要集中在:高速数据接口端,当数据速率上升到接近1 Gb/s时,接口处的信号反射、信号线的阻抗失配、信号线与功能电路之间或者信号线与信号线之间的辐射与耦合都可能影响信号的正确接收;屏幕尺寸的增加使得面板上gate、source信号线的数量、长度的同步增加,接口的信号驱动能力、线上寄生参数、GIP(Gate In Panel)电路的信号传递、工艺误差等因素都可能影响gate、source线上信号的波形质量,导致模组的乱显甚至无显。

在TFT LCD液晶模组产品设计中,忽视电源设计可能导致严重的显示故障,例如显示模组内部的多电源在上电时电压上升速率不同,或者多电源之间的上电时间差,可能引起过冲电流与电源电压的波动,在极端条件下甚至会影响模组的正常显示。因此,在电路设计中除了要遵循常规的电源、地设计规范[2],检测显示模组在工作电源(尤其是多电源)上电过程中工作的可靠性,也成为衡量显示模组电源设计质量的一项重要内容。

2 TFT LCD显示模组内部电路信号完整性问题解析

2.1 高速数据接口及信号连接线

下面以Mipi DSI接口的液晶显示模组为例来分析其内部高速数据信号失真。参照Mipi协议,数据接口一般包含1~4组差分数据信道,其中信道1既能工作于低功耗模式(传输指令信息)又能工作于高速数据传输模式(传输图像数据),信道2~4工作于高速数据传输模式以传送图像数据。低功耗模式下数据传输速率小于10 Mb/s,差分信号的高、低电平的电位差约1.2 V,此时信号发生畸变的程度很轻微,信号出现误判的可能性低。这里将重点讨论的是当数据信道工作于高速传输模式,每条差分信道的数据速率接近1 Gb/s,而差分信号的高、低电平之间的电位差只有0.2 V,容易由于端口失配、信号线阻抗控制不良、线间干扰等引起传输信号畸变而导致误传。

为避免出现上述信号失真,在产品设计中应加强对工艺与电路设计参数的管控。例如:信号连接FPC软板材料与层厚;关键信号线阻抗值,差分信号线的线宽、线距;版图设计中接口pin脚的形状、信号线拐角、差分信号线的等长控制。这些是电路设计中的常规项,本文不作赘述。

当前模组中常采用的COG(Chip On Glass)工艺中,显示模组的数据接口一般是通过一段FPC传输至玻璃基板上的显示驱动芯片。高速数据信号由电子产品的核心处理器发出,在传输到液晶显示模组的路径中,会经过PCB或FPC等传输介质,这里将讨论数据信号在此传输过程中可能发生的干扰与失真。

这里用作分析的显示模组测试电路中,中央处理器所在的PCB板上有四路Mipi数据信道,分析的手段是通过仿真其在高速传输时的性能,以提升其在高温、EMI干扰等极端环境下的工作可靠性。采用Cadence信号完整性仿真软件包[3],分析PCB板上Mipi高速数据信道的EMI与Crosstalk等性能。

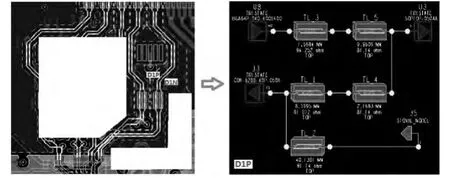

软件仿真前,先指定电路的直流网络与差分对信号,再设置电路中元件的仿真模型。本次仿真中由于部分芯片的IBIS模型没能从其供应商获得,仿真中对其在软件中取默认设置,这会对仿真精度产生一定影响。考虑Mipi信号的特点,下面以考察两条数据信道之间信号串扰为例,图1所示为提取信道1中D1P信号线的电参数模型。

图1 测试PCB板上D1P信号线的提取模型

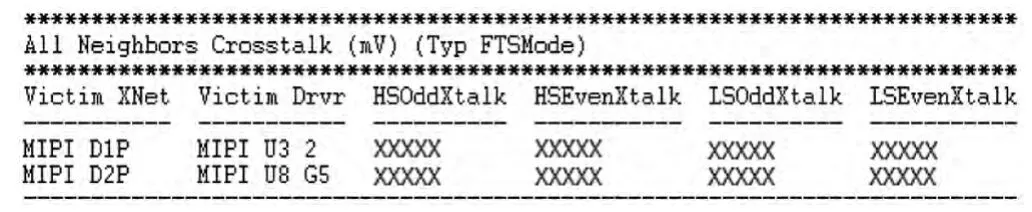

线间串扰与线之间的平行长度成正比,与线间距成反比。在设计PCB测试板的版图时,应注意降低几条数据信道之间的信号串扰。MIPI DSI数据线之间的信号串扰,在一般情况下,相邻数据线之间的串扰高于距离较远数据线之间的串扰,高速数据传输模式下信号线之间串扰高于低功耗模式下的串扰。本次仿真为了简化过程,只考虑两条信号线之间的串扰。图2是选取两条相邻差分信道的正极性信号线D1P、D2P之间在高速数据传输模式下的串扰值。(这里只是说明仿真步骤,数值用‘X’符号代替)图2中参数,例如 HSOddXtalk表示当Victim信号线维持高电平,附近信号线上的降脉冲对Victim信号线产生的干扰电压,详细介绍参看软件帮助文档[4]。

图2 两路差分信道之间信号线串扰的仿真示意图

受干扰信号线(图2中victim)上感应到的干扰电压值应小于该信号的电平翻转判决阈值,以免造成误判。经过对本实验选取模组的实测,高速数据传输的信道中差分对线高、低电平差的典型值约180 mV;参看该模组内液晶显示驱动芯片的数据手册,其规定了接收到高速差分信号高、低电平的判决阈值电压,分别是70 mW、-70 mV;根据以上因素可适当设定信号线能承受串扰的电压容限值(假设在不考虑串扰以外的干扰因素的前提下),例如40 mV。如果仿真的结果显示串扰值较大,可以采用以下措施来改进:在PCB板上空间足够的情况下,适当加大数据信道之间的距离以降低线间串扰;同时,在数据走线之间的位置摆放一些静态元件,在增大线间距的同时也减小了平行走线长度。

另外,使用该软件也可以得出高速数据信号线的远场辐射仿真值用于验证产品的EMI性能,限于篇幅这里不作讨论。

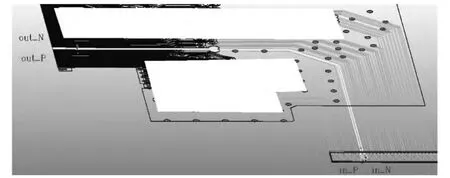

下面对显示模组内部连接软板FPC的信号传输损耗与端口阻抗匹配性能进行软件分析。设FPC采用双层铜工艺,两层分别为top、bottom,其中top层用于数据信号、电源布线。在FPC的信号输入与输出端,信号线都要跨过一段无bottom金属的区域,这也会对数据传输线的性能产生影响,下面用软件验证这种版图布局的信号传输性能。

使用Allegro绘制显示模组的FPC电路,然后导入Ansoft软件,设置电源、地、信号线的频率与电压等参数,如图3所示。

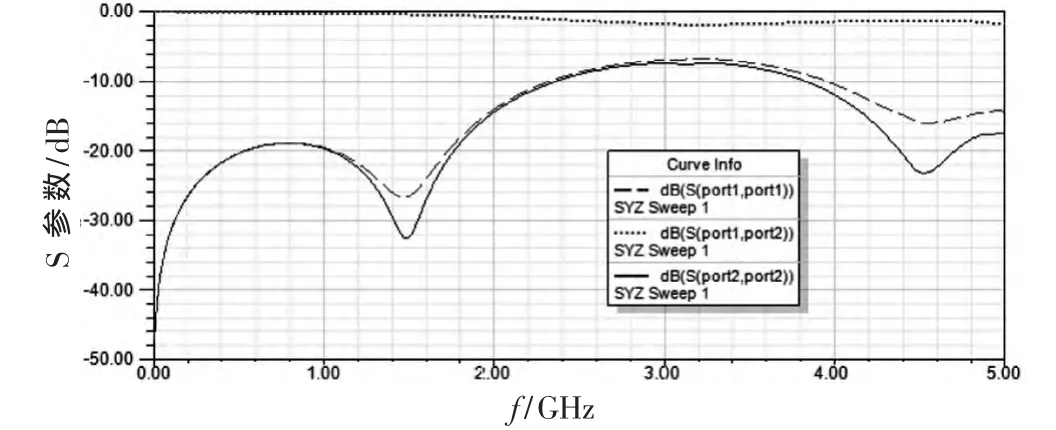

绘制的版图导入Ansoft软件后,选择要分析的一对差分信号线D0P、D0N(图3中高亮显示的两条平行相邻信号线,其输入与输出端分别为in_P与out_P、in_N与out_N),这里仿真其信号传输损耗与端口反射,仿真结果如图4所示。

图3 对FPC板作传输损耗与端口反射仿真

图4 一组差分信号传输损耗与端口反射仿真结果

用软件仿真FPC上一组差分对信号的S参数,由仿真结果图 4可知,在 100 MHz~1.5 GHz频段,MIPI DSI数据线的传输损耗小于0.5 dB;数据线输入端与输出端的端口反射都小于-18.5 dB,对应的端口反射波与入射波的电压幅度比值约为0.11,反射波在入射波上叠加引起的信号幅值变化约10%,在可接受的范围以内。产品经实测可正常工作,但在实际生产中应当注意控制数据线的端口阻抗值与匹配性能,同时,在以后的项目设计中还可以从FPC工艺改进的角度获得进一步优化。

2.2 行、列驱动信号

下面以DC VCOM(VCOM是直流电平)、8 phase GIP类型的TFT LCD面板作为考察对象,分别对source信号线、gate信号线进行讨论。

2.2.1 Source信号线

液晶面板source线电压对精度要求高,其电压精度一方面受限于驱动芯片中source信号D/A转换器的精度,另一方面也受到source信号线输出端驱动能力的影响,这是因为驱动过强或者过弱导致source信号波形的过冲或信号电压上升过缓,都延长了电压稳定时间。

TFT LCD面板电路具有一些不同于普通电子线路的特点:单元门电路多,晶体管总量庞大;单元电路重复度高;器件迁移率低,面板上一些器件尺寸较大,同时版图中一些信号线长度可达几十厘米,因此电路的寄生参数对性能影响大[5]。由于以上原因,在建立仿真模型时,保证仿真精度的同时降低软件资源的占用就成为重点关注的问题。

对TFT LCD显示模组的源信号仿真常采用的形式是:对LCD面板上几条关键信号线、像素电容等提取等效参数模型,然后将其作为负载,与显示驱动芯片的电路驱动模型作联合仿真。

考虑以下应用场景:当扫描的行逐次递进时,一条source线的驱动模型也会随之产生变化。由于液晶电容在不同电压下的容值会发生变化,为了统一标准进行比较,这里选取的液晶电容值分别是在最高偏压、零偏压的近似电容值。同时根据仿真经验值,将一条source线等分成20段传输线的仿真精度与等分成更多段的仿真精度上的差异可忽略不计,这里建立了简化的仿真模型电路并进行仿真验证。仿真结果显示,扫描行递进过程中负载模型变化产生的影响微弱,设计中可忽略考虑。

另外,当前仿真中经常将source线驱动模型简化为少数几段传输线与几只负载电容的形式,这会轻微影响仿真的精度,在其他文献中有详细介绍[6],这里不作赘述。

2.2.2 栅电路信号失真

当前LCD面板设计中GIP电路正得到越来越广泛的应用,这里以8 phase GIP电路为例,设TFT LCD产品的gate线扫描方向是从屏上边缘依次扫描至下边缘。而gate信号的产生与传递单元一般采用mTnC结构(T:transistor;C:capacitor;m、n 为正整数)。 设面板 共 K 条gate线,那么面板的左右两侧分别有K/2个mTnC单元电路。每8条相邻gate线构成一组完整的gate信号变化周期。GIP电路一般包括以下信号线:分别位于面板左右两侧的左侧开始信号/右侧开始信号、左侧终止信号/右侧终止信号、左侧时钟信号/右侧时钟信号、栅高电平信号、栅低电平信号,上述信号线都是由显示驱动芯片所驱动。其中开始、终止、时钟信号线连接的是GIP电路中TFT晶体管的栅极;栅高电平、栅低电平信号连接GIP电路中TFT晶体管的源极/漏极[7]。

在设计TFT LCD面板的gate驱动电路时,可能遇到以下问题:TFT LCD面板载流子的低迁移率导致薄膜晶体管的低跨导特性,一些器件的几何尺寸较大,其对应较大的器件寄生参数可能引起GIP信号的失真;由于gate金属的电阻率较source金属的大,而且金属厚度薄,其信号更容易产生畸变;当前显示屏普遍要求的窄边框设计,进一步压缩GIP电路所占面积与薄膜晶体管尺寸,导致设计余量预留不足,在生产与使用过程中出现gate信号线受ESD损伤、杂质污染或水汽腐蚀的现象,这也使gate信号容易发生畸变。例如,图5所示为某款显示模组的面板边框因受水汽入侵,箭头指示的是水汽入侵方向,该区域的GIP电路被腐蚀而不能正常产生与传递GIP信号,导致显示屏上此位置以下的部分出现隔行暗线。

图5 TFT LCD面板GIP电路失效示意图

因此,每一mTnC单元电路传递的一组逻辑信号要保证逻辑正确,同时还要避免出现由于信号在逐行传递过程中的能量衰减而导致逻辑错判[8]。

3 TFT LCD显示模组电源完整性分析

3.1 设计要求

显示模组内部一般有多个工作电源,多电源之间的上电斜率(指在“电压/时间”二维平面中,电源电压值上升的斜率)不同,或者多电源之间的上电时间差,都可能导致浪涌电流的发生。浪涌电流可直接影响电源电压的稳定时间、电压纹波幅度,随之引起相应电源完整性问题,严重时甚至会影响模组的正常显示。这里要设计的测试电路,要求能够产生可调的电源电压上电斜率,同时要求能够产生可调的多电源之间上电时间差。

实验中所选显示模组有两个工作电源,分别是V1、V2,对其上电过程的要求如下:

V1与V2电压上升斜率的典型值分别为0.1 V/μs与0.2 V/μs,且斜率可调;

V1与V2电压上电时间差的典型值 100 μs,且两路上电时间差值可调。

下面提出一种简易测试电路,可以方便地调整上述参数值。

3.2 电路设计与测试

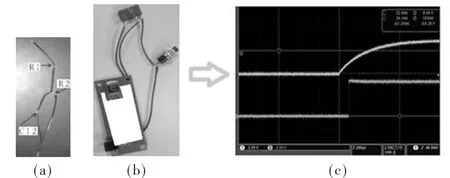

由电阻分压关系得到V1、V2电压值,同时在电阻分压点连接充电电容,近似得到上电过程所要求的上电斜率;利用驱动器电路的输出跟随输入电压变化的特性,可以将足够电源负载能力的输出电压作为测试模组的工作电源,如图6所示。图中PCB板是借用自其他项目,在这里仅使用板上的驱动器电路,增加其他电子分立元件来组成所要求的测试电路。

图6 电压值、上电斜率可调电路与测量结果

当图中黑色按钮开关闭合,C12电压从0 V~2.75 V上升斜率0.1 V/μs,得到要求的上电斜率;等比例调整分压电阻值或改变电容值可获得不同的电源上电斜率值。当电源要求的电压值固定且上电速率也固定时,可选用图6(a)所示定值电阻、电容串,在要求电压值、上电速率可调时,应采用图 6(b)所示的数值可调电阻、电容串结构。图6(c)显示了测试得到上电斜率为0.1 V/s的输出电压。

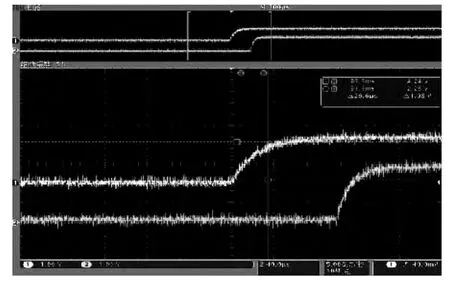

为了得到两路延迟不同、两电源上电时间差可调的测试电路,要采用两组图6(b)中所示的上电延迟电路;为得到两路电源之间的上电时间差,同样用电容与可调电阻构成RC延时控制。第一路电源的上电开始时刻由手控开关控制,第二路电源的上电时刻由电源之间上电时间差调节电路搭配电控开关来控制。

两电源之间的上电时间差对应的延时控制信号用施密特触发器进行反相与简单的波形整形;手控开关采用的软按钮,防止簧片式硬按键开关的接触抖动;电控开关采用响应速度快、导通阻抗低(标称值 1 Ω)的 SPST(单刀单掷开关)。

根据上面所述搭建所要求的电压值、上电斜率、上电时差可调电路,再对电路测试验证,得到如图7所示测试曲线,基本能满足设计要求。

图7 电压值、上电斜率、上电时差可调电路的测试结果

4 总结

针对TFT LCD显示电路中模块信号失真问题与电源可靠性验证的要求,本文介绍其解析方法与仿真步骤,经软件仿真与电路测试,结果表明所提出方案可以满足设计要求。

但是随着显示模组的数据速率、分辨率等性能参数的进一步提升,将对产品设计提出更高要求;而且,当前产品设计中仍存在着信号抗干扰能力不够强,例如在ESD测试、高温高湿等极端环境下容易显示异常,这些有待对LCD面板、显示驱动芯片的信号完整性问题作更深入分析,进一步降低产品的信号失真,提高工作可靠性。

[1]MIPI Alliance,Inc.MIPI DSI Specification_v1.02.00 Draft Version 1.02.00.2010.

[2]周润景,苏良昱.Cadence高速电路板设计与仿真(第4版):信号与电源完整性分析[M].北京:电子工业出版社,2011.

[3]陈兰兵,钟章民.Cadence高速电路设计:Allegro Sigrity SI/PI/EMI设计指南[M].北京:电子工业出版社,2014.

[4]Cadence Design Systems,Inc.Allegro PCB SI User Guide.Version 16.3,2009.

[5]Hitoshi Aoki.Dynamic characterization of a-Si TFT-LCD pixels[J].IEEE Transactions on Electron Devices,1996,43(1).

[6]戴亚翔.TFT LCD面板的驱动与设计[M].北京:清华大学出版社,2008.

[7]Liao Congwei,He Changde.Design of integrated amorphous-silicon thin-film transistor gate driver[J].Journal of Display Technology,2013,9(1).

[8]Chiu Yingju,Lee Kuofu.Amorphous silicon thin-film transistor gate driver circuit design optimization using a simulation based evolutionary technique[C].Melaka,Malaysia,ICSE2010 Proc.2010.