基于CAN总线的主动量仪通道扩展方法研究*

沈会祥,郑 鹏

(郑州大学 机械工程学院,河南 郑州450001)

0 引言

随着计算机信息技术的发展以及工业自动化技术的日趋成熟,人们对产品的质量与精度提出了更高的要求。产品加工出来以后再对产品进行检测的方法由于废品率高、自动化水平低、劳动强度大,已经不能满足日益成熟的工业自动化要求。为了达到人们对产品提出的更高要求,一种新型在线检测设备——主动量仪应运而生。此设备能够在磨削加工过程中对工件的尺寸进行实时监测,并将测量结果反馈给磨床控制系统,从而在线加工过程中及时控制工件尺寸,减少了劳动强度,提高了自动化水平,降低了废品率。因而,主动量仪在磨削加工过程中的应用得到了迅速的发展与推广。

然而,国内外主动量仪由于受体积限制,测量通道数目均有限。例如中原精密Z3000系列主动量仪和东京精密PULCOM V10控制仪最多只有4个传感器测量通道,只能同时实现4路现场信号的实时采集,限制了其在磨加工在线测控过程中的应用。

近年来,信息技术水平和工业自动化水平不断提高,通信系统中的设备数量越来越多,对通信速率的要求越来越高。传统的通信系统无法匹配逐渐趋于完善的计算机功能,对传统通信系统的改进势必增加成本,效果也不明显,因此,开发一种新型的通信技术非常重要。现场总线技术就是在这种情况下产生的。它用一根总线将所有现场设备连接起来,实现了现场设备之间、现场设备与上位机之间的通信。现场总线由于结构简单、价格低廉、技术先进、适应工业现场恶劣的工作环境等特点,被广泛应用于各个领域。通信协议也逐渐形成国际化标准。本文针对主动量仪的缺点,采用现场总线来扩展主动量仪的测量通道。通过常用现场总线之间的相互比较,最终采用CAN总线构建测量通道扩展系统方案,并通过实验验证了系统方案的可行性和有效性。

1 主动量仪结构与工作原理

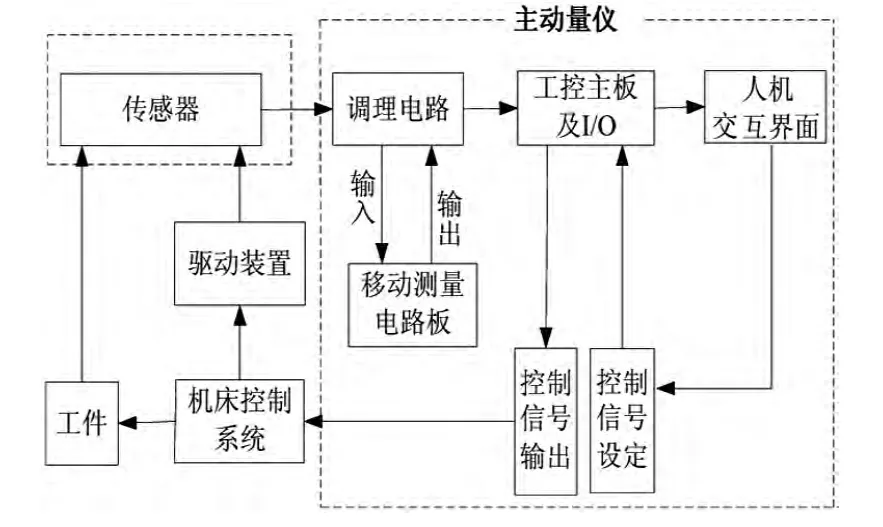

磨加工主动量仪主要由测量装置、驱动装置以及控制器三部分构成,如图1所示。传感器是测量装置的重要组成部分,主要用来将被测非电量信号转化为电量信号,通常为电感信号。驱动装置用来带动测量装置进入和退出测量工位。工件装夹好以后,驱动装置带动工件进入测量工位进行加工,加工完毕以后,驱动装置带动工件退出测量工位,对工件进行装卸。控制器对测量装置输出的电感信号进行处理(整流、放大、滤波、A/D转换等),发出粗磨、精磨、光磨、到尺寸等信号给磨床控制系统,磨床控制系统驱动磨床进给机构来控制工件的尺寸。

图1 磨加工主动量仪工作原理图

由于主动量仪摒弃了传统检测的缺点,在加工过程中就能对工件进行实时监测,因而在磨加工测控领域得到广泛的应用。由于主动量仪的测量通道数目过少限制了其应用的进一步推广,因此,扩展主动量仪的测量通道变得尤为重要。它可以通过一台主动量仪实现多台磨床的在线加工测量控制,从而降低产品加工的成本,提高生产效率,使主动量仪的功能更加强大。

2 主动量仪通道扩展方案设计

传统DCS等系统由于结构集中、导线和连接附件繁多、环境适应性差等缺点,已经不能满足工业自动化的要求,而现场总线的产生克服了传统DCS等系统的上述缺点。因此,本文主要采用现场总线来实现主动量仪测量通道的扩展功能。下面对两类常用的现场总线进行比较分析。

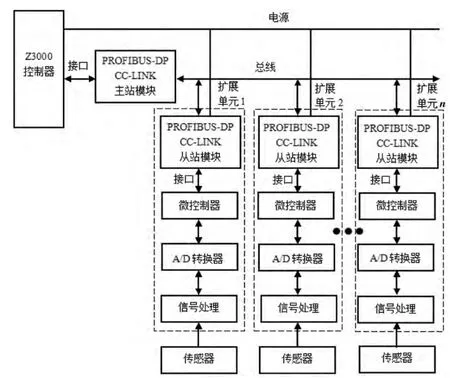

2.1 基于PROFIBUS-DP、CC-LINK总线测量通道扩展系统方案

基于PROFIBUS-DP、CC-LINK总线测量通道扩展系统方案设计如图2所示。

采用主流 PROFIBUS-DP、CC-LINK现场总线扩展测量通道,速度快,可达12 Mb/s,技术含量高。这类现场总线模块货源少,主要是国外产品,价格较高。采用传统的站地址编码方式,需要站地址等节点的信息,这种编码方式使得系统不太灵活。

图2 基于PROFIBUS-DP、CC-LINK总线测量通道扩展系统方案设计图

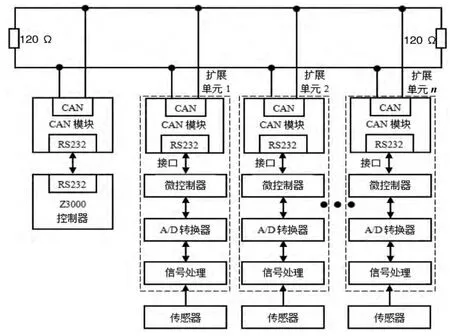

2.2 基于CAN总线测量通道扩展系统方案设计

基于CAN总线测量通道扩展系统方案如图3所示。

图3 基于CAN总线测量通道扩展系统方案设计图

采用主流CAN现场总线扩展测量通道,速度不如PROFIBUS-DP、CC-LINK现场总线快,可达1 Mb/s。这类现场总线模块货源多,国内外应用都比较普遍。它废除了传统的站地址编码方式,代之对通信数据进行编码,不需要站地址信息,系统显得灵活,性价比高。

通过以上两种现场总线测量通道扩展系统方案的设计与比较分析,最终选定CAN总线实现主动量仪测量通道的扩展。

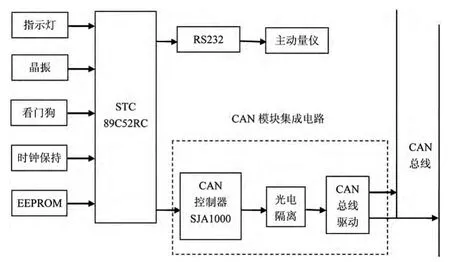

3 硬件实现

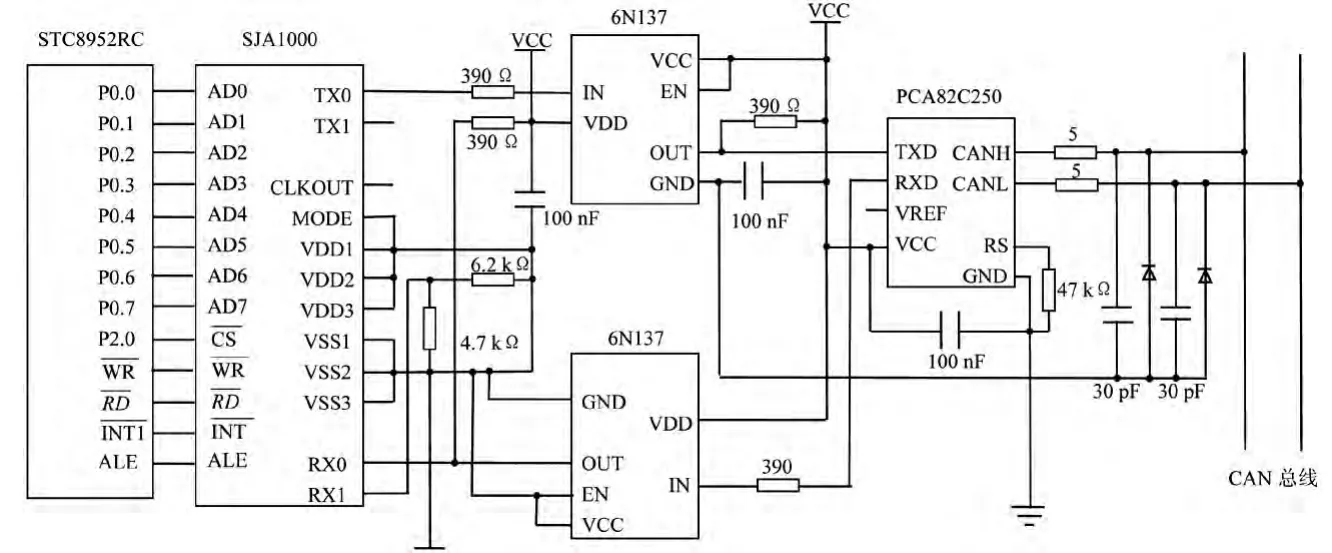

本设计采用结构简单、抗干扰能力强、便于编程、性价比高的STC89C52RC单片机作为测量通道扩展系统方案中的微控制器,采用SJA1000控制器、高速光耦6N137和CAN总线驱动器PCA82C250集成电路板作为系统方案中的CAN模块。将CAN模块的排针插到单片机上的孔槽中,实现CAN模块与单片机之间的连接。这种连接方式减少了导线的数目,使系统变得简单紧凑。STC89-C52RC单片机电路板上带有RS232串口和USB接口,RS232串口具有向单片机下载程序以及与主动量仪连接的功能,USB接口用来向单片机供电。单片机通过程序控制来实现串口的初始化以及对各测量通道的数据采集。CAN总线通信控制器的硬件电路如图4所示。

图4 CAN通信控制器硬件电路结构图

CAN总线接口电路主要包括CAN控制器SJA1000和CAN总线驱动器PCA82C250。为了增强总线节点之间的抗干扰能力,消除线路之间的串扰,在CAN控制器与驱动器之间采用高速光耦6N137进行光电隔离,硬件电路原理如图5所示。SJA1000内置CAN2.0B协议,能够实现CAN总线数据通信的全部特性,但其接口不能直接与CAN总线相连,信号不能直接在CAN总线上进行传输。CAN总线驱动器PCA82C250就是用来解决CAN控制器与总线连接的问题。它将数字信号转化为高低两种电平信号,实现了信号在CAN总线上的传输,将总线电平信号转化为数字信号进行接收,提高了对总线差动发送和接收的能力。

图5 CAN总线硬件电路原理图

4 软件实现

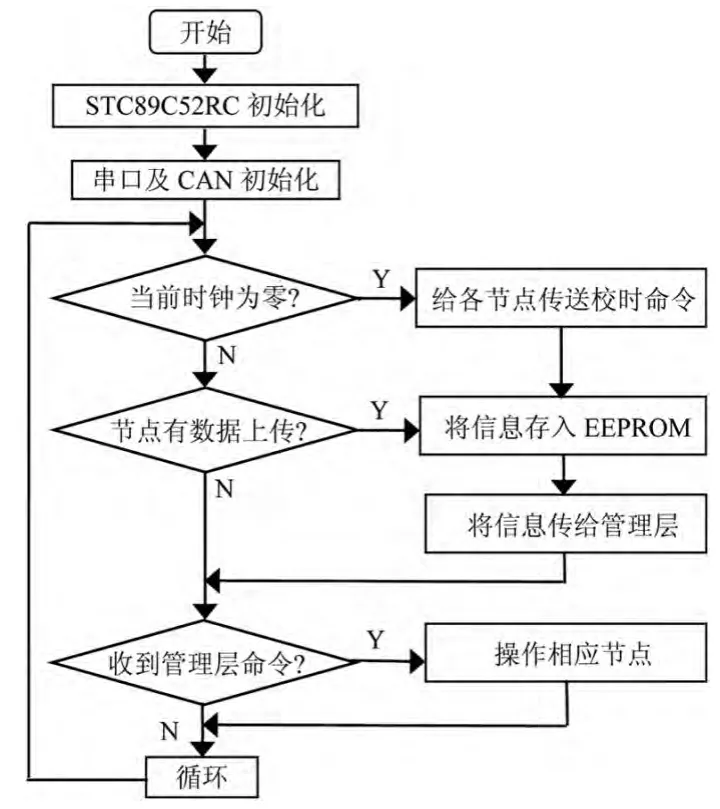

软件程序采用便于阅读理解的C高级程序语言。采用Keil uvision4编译器作为C语言的编译环境,对程序进行编辑、调试、仿真等。采用STC-ISP烧录软件将编译生成的Hex文件下载到单片机内执行。CAN控制器SJA1000的初始化是CAN总线系统软件设计中极为重要的一部分内容。与传统的汇编语言相比,C语言只要很少的语句就能完成SJA1000的初始化工作。Keil uvision4编译环境为开发高性能程序奠定了基础,大大缩短了软件开发的周期。下面仅对CAN控制器的初始化作一描述。CAN控制器的初始化设置必须在复位模式下进行,主要包括对工作方式、代码寄存器的接收、波特率参数、滤波方式的接收等内容的设置。初始化以后CAN控制器就可以回到工作状态进行正常的通信任务。程序主流程图如图6所示。

图6 CAN控制器软件流程图

5 实验结果与分析

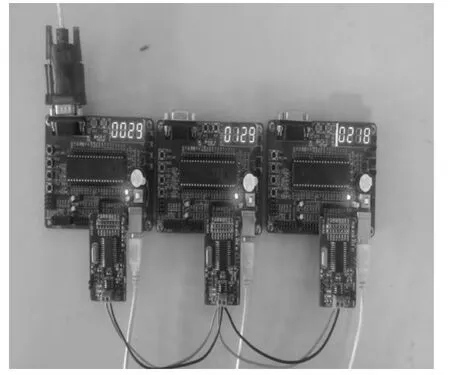

5.1 多测量通道数据的采集过程

本实验针对主动量仪扩展了7个测量通道,鉴于篇幅限制,以两测量通道为例来阐述对各测量通道数据进行采集的过程。根据程序设定单片机数码管的前两位显示测量通道的节点号,后两位显示相应测量通道现场采集转换后的数字信号。0号单片机在相邻等时间段内,依次对测量通道1和测量通道2的数字信号进行采集。图7为0号单片机正在采集测量通道1的数字信号过程。

图7 Z3000控制器对多通道的数据采集图

5.2 多测量通道数据的显示控制过程

为了使主动量仪能够对扩展的各测量通道生产加工过程进行实时监控,便于统一管理,在原有主动量仪基础上拓展开发了窗口8作为多测量通道数据的显示控制界面。0号单片机对测量通道1的数字信号采集之后,通过RS232串口将数据实时传递到Z3000控制器的显示控制界面上。依次类推,完成7个扩展通道的数据采集与显示控制,然后重复循环整个过程。主动量仪根据数值判断加工状态,发送信号给磨床控制系统,从而控制工件的磨削过程。数据在主动量仪拓展开发界面上的显示控制过程如图8所示。

图8 Z3000控制器数据的显示控制界面图

通过CAN总线技术扩展磨加工主动量仪测量通道,实现了CAN总线多测量通道与磨加工主动量仪之间的数据通信。该扩展系统简单可靠、扩展性好、操作方便、性能稳定,实现了对多台磨床在线加工过程的实时监控,降低了产品加工的成本,提高了生产效率,便于统一管理,满足了工业自动化的需求,具有广泛的应用前景。

[1]张绍忠.基于SJA1000的CAN总线智能节点实现[J].电子技术应用,2006(8):21-24.

[2]尹寄明.基于CAN总线的智能传感器开发与应用技术研究[D].南京:南京航空航天大学,2006.

[3]史久根.CAN数据传送实时性的研究及其应用[J].信息与控制,2004,33(3):343-346.

[4]嵇斗,王向军.一种基于CAN总线技术的数据采集系统设计[J].微计算机信息,2006(32):32-36.

[5]陆前锋.基于CAN控制器SJA1000的智能高速控制系统设计[J].电子设计应用,2003(Z1):4-5.

[6]邬宽明.CAN总线原理和应用系统设计[M].北京:北京航空航天大学出版社,2002:21-23.

[7]张培仁.基于C语言编程MCS-51单片机原理及应用[M].北京:清华大学出版社,2002:116-119.

[8]IAN B.Timely use of the CAN protocol in critical hard real-time systems with faults[J].IEEE Transactions on industrial electronics,2007,5(4):48-51.

[9]THOMAS G J.An improved CAN field bus for industrial applications[J].Industrial Electronics,2008,14(7):36-37.

[10]ROBERT P.Field bus bases[J].Computer Standard and Interface,2003,14(5):32-36.