微孔瓷管压型模具的设计与制造

■中国电科第五十五研究所 (江苏南京 210016) 王存磊 朱开宏 王继顺 许 海

微孔瓷管压型模具的设计与制造

■中国电科第五十五研究所 (江苏南京 210016) 王存磊 朱开宏 王继顺 许 海

摘要:介绍一种微孔瓷管压型模具的结构设计、工作过程及关键零部件的加工工艺。

随着微电子技术的发展,微波器件对管壳的要求越来越高,而瓷管是微波管壳的关键零件之一。瓷管制作方法之一是通过压型模具由瓷浆压型而成,该方法可手工操作,简单易行,可成形复杂形状、高精度的瓷管,但是这也给压型模具的设计、加工提出了很高的要求。

1. 瓷管结构特点

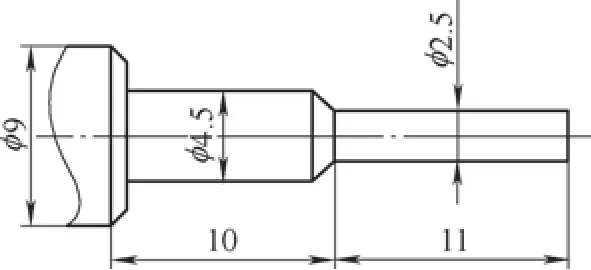

瓷管结构如图1所示,其最大的特点是尺寸小、精度高,并且在φ1.6mm的圆孔底有0.2mm深的台阶和2个φ0.3mm的小孔,这给模具的设计、加工带来了很大的难度。并且加工该瓷管的压型模是一种手动模具,要求模具具有结构紧凑、质量轻、体积小和操作简单的特点,这也需要在模具的设计、制造中加以考虑。

2. 模具结构设计及工作过程

整个模具结构如图2所示。模具工作时瓷浆料在压铸机柱塞作用下压入型腔,并充满整个型腔,型腔表面用刮刀刮平,零件很快冷却凝固,通过外力推动顶板6,顶板6推动顶杆8,进而推动顶件器2把瓷管顶出,最后通过弹簧来复位型腔。

图1

图2

设计该模具时,重点关注了以下几个关键点:

(1)凹模设计为镶块镶嵌式。镶块式凹模的优点是淬火时可仅对镶块淬火,因为镶块淬火变形较小,而且磨损后方便更换。而整体式凹模淬火变形大,磨损后整个模具只能报废,不可维修。

(2)凸模的设计及加工是整副模具的关键。凸模整体设计成分段台阶式,这样可有效增加凸模的强度,因为瓷管的内腔尺寸

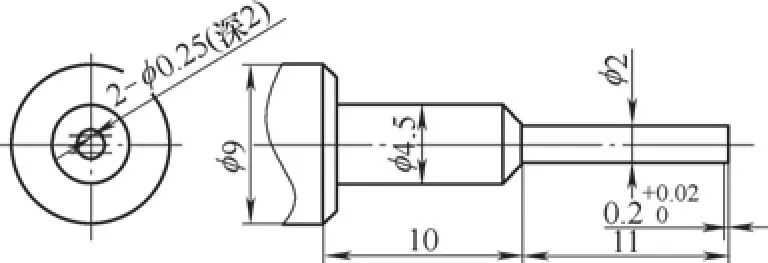

只有φ1.6mm,凸模端部也只能是这个尺寸,强度很小。该瓷管腔底有半圆台阶和2个φ0.3mm的微孔,凸模的设计如图3所示,凸模端部安装两个小凸模芯φ0.3mm,考虑到该瓷管内孔尺寸太小,只能采用压配凸模芯的方式。

图3

(3)该瓷管零件尺寸小、精度高,也对模具的各个配合尺寸提出了很高的要求。经多次试验,顶件器与凹模、凸模之间必须配合0.01~0.02mm的间隙,间隙太小会使腔内空气无法排除,瓷料填充不满形成气泡;间隙太大容易使瓷料进入间隙,造成瓷管有毛边而报废。必须保证凸模与凹模的同心度在0.02mm以内,以及凸模及凸模芯与凹模顶面的垂直度在0.02mm以内,否则瓷管尺寸极易超差,瓷管壁厚不均匀,造成瓷管焊接漏气而报废。

3. 关键零部件的加工要点及装配

该压型模的关键零件有4个:凹模及凹模镶块、凸模及凸模芯、顶件器及底板。由于该瓷管件尺寸太小,关键零部件的加工难度大,因此采用特殊加工工艺来保证零件的尺寸要求。

(1)凹模的加工。凹模的加工工艺过程为:下料→车凹模外形(两端留0.1mm余量供磨,中心打穿丝孔)→磨出两端面(平行度≤0.01mm)→线切割割配合孔(与底板装配好后同底板一同割出)→扩孔、铰孔→车凹模镶块→镶块热处理→镶块磨内孔→镶块抛光、压配→磨端面。

关键加工工艺为线切割割配合孔。因为凸模和凹模孔同底板垂直度必须在0.02mm以内才能保证瓷管的垂直度,为了凸模安装孔与凹模孔同心且垂直于底板,必须待打好穿丝孔的底板与凹模装配合固后一同割内孔,这样可以保证凸模的安装孔和凹模镶块的安装孔同心且垂直于底板。

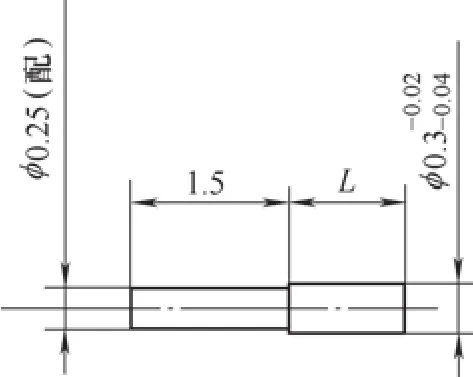

(2)凸模及凸模芯的加工。凸模的加工是这副模具制作的难点。凸模的设计采用了分段台阶、凸模芯压配的方式(见图3),但是凸模端部及凸模芯尺寸太小,加工难度大。工艺过程为:车凸模初坯外形(见图4)→数控铣床铣台阶、做2个φ0.25mm孔→精车外形→车凸模芯→压配凸模芯。

图4 凸模初坯

关键工艺为:①凸模的加工。在φ1.65mm的直径上加工2个φ0.25mm安装孔,试过很多办法都不理想,最后确定使用新引进的高速数控雕铣机,采用高速铣削技术加工。先车好初坯图(见图4),这时留有余量。然后用高速数控雕铣机以中心定位(见图5),铣φ2.5mm外形到φ2mm,打2个深2mmφ0.25mm孔。这样做的优点是可以使2个φ0.25mm孔与中心对称。②凸模芯的加工(见图6)。车床车凸模芯成形,关键点在车φ0.25mm时与孔配做,需过盈0.003~0.008mm,间隙过大凸模芯会随瓷管滑出,间隙过小压配时难以进入而使凸模芯弯曲变形。③精车凸模、压配凸模芯。以凸模粗端定位,对铣过的外形φ2mm打表找中心,然后精车到φ1.65mm保证公差,解决了2个φ0.25mm的中心与φ1.65mm的中心同心的问题。

图5 凸模台阶和孔的成形

图6 凸模芯

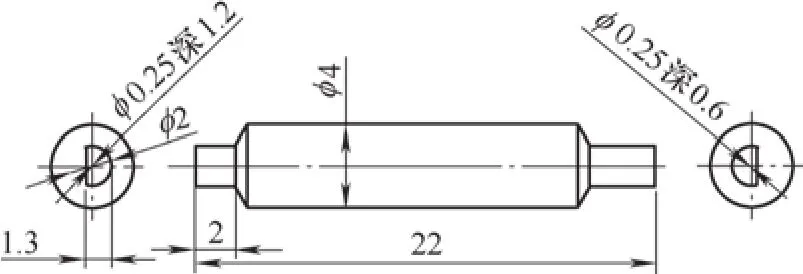

由于凸模芯尺寸太小,压配十分困难。我们设计了压配夹具(见图7),夹具两端有φ0.25mm孔,深度分别为1.2mm和0.6mm,两端圆柱体加工成近半圆形,是为了压配一个凸模芯时避开另一个。压配时先把凸模芯放在深1.2mm的φ0.25mm孔中,压入凸模,

然后用夹具另一端浅孔把凸模芯压紧。压配凸模芯时要注意垂直压入,用力适中,不能使凸模芯弯曲。凸模芯台阶位置要压平,保证凸模芯根部无缝隙,否则瓷料会渗入造成瓷管飞边。

图7 压配夹具

(3)顶件器的加工。加工顶件器的工艺过程为:车外形→淬火→磨两端面配型腔高度→抛光。该零件加工的关键点在于顶件器的内、外形尺寸要与凸模、凹模的配合间隙在双边0.01~0.02mm,间隙过小会不透气而使瓷管有气孔,过大会使瓷管有飞边。

(4)底板的加工。底板的加工工艺过程为:车外形→磨两端面→做穿丝孔→线切割割内孔(与凹模装配后与凹模孔一同割出)→铰孔→凸模压配→做其余安装孔。

底板加工的关键点在于:①磨两面的平行度≤0.01mm。②割内孔时与凹模一同割出,保证与凹模孔的同心度≤0.01mm。③凸模孔与底板的垂直度≤0.01mm。

4. 结语

模具解决了瓷管内腔、微孔成型的问题,制作的瓷管尺寸公差符合要求;整个模具结构紧凑、操作简单;采用镶嵌式结构,凹模及凸模在磨损后维修方便。

参考文献:

[1] 王孝培. 冲压设计资料[M]. 2版.北京:机械工业出版社,2005.

[2] 冯炳尧,韩泰荣,殷振海,等.模具设计简明手册[M]. 上海:上海科技出版社,1984.

[3] 周泽清,黄建方,顾柏峰. 一模四出瓷管压铸模设计及加工[J].模具工程,2005(6):17-18.

收稿日期:(20150228)