论无水氟化氢反应炉内的腐蚀防护改造

侯利芳

(多氟多化工股份有限公司,河南焦作454006)

化工装备与设计

论无水氟化氢反应炉内的腐蚀防护改造

侯利芳

(多氟多化工股份有限公司,河南焦作454006)

反应炉是化工生产的主要设备,寿命的长短关系到生产成本,防腐处理关系到生产效率和产品质量。针对无水氢氟酸反应炉内腐蚀的防护,分析了传统无水氟化氢防腐方案的优缺点,并结合多氟多化工股份有限公司的实际提出解决办法和改造方案,通过采用预反应器、内返料装置、增加内衬板的方式,成功解决了生产中反应炉内的腐蚀防护工作,反应炉的使用时间已达5 a之久,维修率大大降低,物料反应完全,石膏渣中CaF2与H2SO4的残余量很低,具有可观的经济效益,现已实现批量生产。

无水氟化氢;反应炉;腐蚀;防护

无水氟化氢(纯度达99%以上的氢氟酸)是氟化工的基础原材料,无水氟化氢在室温和常温下极易挥发成烟雾状,且具有较强的吸水性和腐蚀性,易与硅酸盐、碱、金属、氧化物等发生反应,属于危险化学品,故在产品运输上有一定限制。目前,行业中从事氟化工产品生产的企业基本都配备了无水氟化氢的生产装置,其中反应炉是化工生产的主要设备,其寿命的长短关系到生产成本,而防腐处理则与工作效率和产品质量息息相关。无水氟化氢反应炉材质多为碳钢,生产过程中涉及3种强腐蚀物质,分别为98%硫酸、发烟硫酸和反应产生的氟化氢。而该反应过程为吸热反应,在反应时需要加热,这样便加速了腐蚀物质对炉体的腐蚀。如果不能很好地对炉体采取防护措施,炉体的腐蚀将会线性加速,反应炉的寿命将大大缩短。与此同时,腐蚀会向成品中引入新的杂质,从而对成本、环保、产品质量等产生不利影响。即将出台的《无机化学工业污染物排放标准》[1]对氟的排放提出了新的标准,进而使防腐问题成为制约项目生产和立项的瓶颈,这势必督促生产企业从环保角度对反应炉的腐蚀防护提出更高的要求。

针对无水氢氟酸反应炉内腐蚀的防护工艺,笔者分析了传统无水氟化氢防腐方案的优缺点,并结合多氟多化工股份有限公司(简称“公司”)的实际应用提出解决办法和改造方案,从而将反应炉内的腐蚀危害降到最低,具有潜在的经济效益和社会价值。

1 腐蚀的危害

腐蚀的主要危害:1)耗费大量材料(金属和非金属),导致材料过早失效,增加了生产维护费用;2)由于设备腐蚀,经常会出现跑冒漏现象,对环境造成污染;3)腐蚀会生成未知杂质,并带入成品中,引起产品质量波动;4)造成生产不稳定;5)资源和能源浪费严重,根据调查统计,每年有30%的钢铁因为腐蚀而报废,变成铁锈占10%的无用钢铁[2]。除此之外,煤燃烧产生的SO2等有害气体又加剧了环境污染。

作为国家的支柱产业,化工行业在国民经济中占有重要地位,国家对化学工业的发展也给予了高度的重视。然而随着现代行业的不断发展,许多化工工艺过程要求在强腐蚀、高温、高压和连续操作运行,设备一旦出现腐蚀损坏,便有可能造成整个装置停车,从而带来严重的经济损失。和其他行业相比,化工行业的腐蚀危害更多表现在设备的腐蚀损耗上,严重的腐蚀容易引起火灾、爆炸、有毒气体泄漏等突发恶性事故,不仅危及人身安全,也极大地污染了环境。除此之外,大量腐蚀报废的金属、塑料、玻璃钢、橡胶、石墨、涂料回炉处理问题难以解决,对生态环境的危害也远远大于其他行业。因此,化工生产做好腐蚀防护至关重要。

2 无水氟化氢反应炉内的腐蚀防护

反应炉是无水氟化氢生产中的主要设备。目前国际上主流方法为采用萤石和浓硫酸反应生成无水氟化氢,浓硫酸、无水氟化氢均为强腐蚀介质,由于在450℃左右高温下受浓硫酸与HF的共同腐蚀,常常会造成设备受损严重、停车维修频繁、原料损耗大且利用率低,进而引发设备运转率低、维修费用高、产品成本相对增加等问题,在很大程度上影响了项目正常运转。根据实际经验,若在不采取抗腐蚀措施的情况下,反应炉使用寿命一般不超过1 a。通过实际生产经验可知,反应炉炉体前半部分腐蚀速度最快,腐蚀程度最为严重,特别是炉体的加热段腐蚀最为明显。

2.1 传统防腐处理方案

传统的防腐处理方案为采用普通混料器、炉体前端内衬板、破碎螺旋的方式,来改善反应炉内的腐蚀。但该方案会影响传热,降低反应效率。

2.1.1 普通混料器

普通混料器位于反应炉体前端,用来将萤石和浓硫酸混合料快速地输送进入反应炉体。其输送距离很短,物料直接进入炉体。萤石和浓硫酸集中在炉体内反应,对炉体的腐蚀危害极大。

2.1.2 内衬板

整个反应过程中,炉头是腐蚀最严重的地方,通常在炉头前段内衬16 mm低合金钢板(16MnR)。但由于衬板过厚,直接影响了炉体传热效率。同时,在450℃以上的高温下反应,碳钢和合金钢均易被腐蚀。

CaF2与H2SO4在炉头混合时,由于H2SO4的加入比例大,进入炉体的反应混合物有少部分以浆糊状黏在炉壁上,不但降低了反应率,而且对炉壁产生强烈腐蚀,影响传热效果。

2.1.3 破碎螺旋

炉头反应后,未反应完全的物料和石膏渣跟随炉体的旋转向炉尾移动,但是经常会因为反应不完全出现渣包酸(即石膏渣,CaF2与H2SO4的混合物),造成原料的大量浪费,增加了生产成本。为了解决渣包酸及反应不完全造成的腐蚀,传统方法为在炉体中段至炉尾前端处增加破碎螺旋,通过炉体转动,螺旋搅拌并敲击反应不完全形成的渣包酸及其物料,从而加快内部反应速度,减少原料浪费及炉体的腐蚀。使用过程中发现:1)螺旋腐蚀严重,检修更换频繁;2)螺旋跟随炉体转动过程中轴向跳动过大,经常会跃过间隔挡板进入炉体尾部出料器,直接阻碍出料;3)破碎后反应区域增大,炉段反应区域为炉体的2/3。实践表明,加入破碎螺旋的方式容易造成炉体内部大面积腐蚀,且无法修补再利用,严重影响整体的生产经营,导致巨大的经济损失。

2.2 改进后防腐防护方案

传统的防护方案在使用后增添了许多新问题,并造成了一定的经济损失。针对现有的问题,公司经过探讨和实践,确立了一个有效、便捷且较为经济的工艺环节和解决方法。采用增加预反应器、内返料装置及前端固定区域衬板的综合方案,该方案已成功在公司实施,经过1 a的生产试用,效果良好,正常炉体内部腐蚀量微乎其微,可不计算在消耗内。

2.2.1 将普通混料器改为预反应器装置

为了解决炉体物料混合对反应炉腐蚀问题,研究在反应工序前将普通混料器改为预反应器装置,使其承担起反应前的混料工作。预反应器装置属于固-液反应器,由主轴螺旋、延伸段、机筒、加热装置、液压系统等构成。投料时萤石和浓硫酸被推进反应炉前,在预反应器装置内混合,通过加热系统达到反应温度进行预反应。即将对炉体腐蚀最严重的反应阶段移至预反应器中进行,从而减轻了对反应炉的腐蚀。预反应器承担了腐蚀高峰阶段的防腐压力,整个反应过程是一个快速反应,并转化出30%~40%(体积分数)的氢氟酸气体,而此时形成的物料混合物状态对炉体的腐蚀能力已经降至最低。为了做好预反应器的防腐,预反应器采用了镍基合金材料。

主轴螺旋的搅拌器壳体内壁面沿轴向设3行清洁销,圆周方向呈120°均匀分布,每行14个。随着螺旋搅拌转动,螺旋桨叶片在所对应的清洁销之间穿行,当旋转到一定角度,其中的一行清洁销与桨叶侧面的最小间隙约为10 mm,可帮助清洁螺旋桨叶片上的黏料(3组清洁销跟随螺旋转动轮流清洁)。混合后的物料进入延伸段,此段作用是将混合的物料推进反应炉。延伸段螺旋跟随主轴转动旋转的360°作轴向往复运动,其桨叶在推动物料的过程中外表面会遗留下部分沉积物料,清洁销能起到清洁桨叶上堆积物料的作用 (此处清洁销角度和位置与主轴螺旋处不同)。具体如图1所示。

图1 预反应器示意图[3-4]

改造后的预反应器,采用镍基合金材料能够有效地防御高温强腐蚀介质,同时减少了强腐蚀介质对反应炉体的腐蚀,起到了保护炉体作用,同时可以预防炉体结壳。

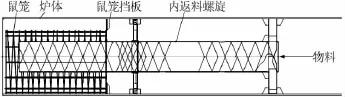

2.2.2 内返料装置

内返料装置位于炉体前端主反应区域。其主要是由返料螺旋、加料斗、鼠笼(混料器)3部分组成,如图3所示。内返料装置是指在反应炉内部安装1个返料装置,通过返料螺旋将部分反应生成的石膏(CaSO4)从炉的中部输送到炉头前端,高温的CaSO4(预反应器进入炉体的)在炉头与新进入的硫酸和萤石混合,短时间能形成一定的固、液状态,之后硫酸和萤石便迅速发生反应,并和物料跟随整体反应向炉尾移动,这个过程中硫酸的浓度会越来越低,其对反应炉炉壁造成的腐蚀也越来越小,从而增强了物料的流动性。内返料装置中的混料螺旋(鼠笼)将腐蚀区域固定为炉头前1.5 m处(此1.5 m部分为哈氏合金材料),通过左右旋转搅拌、混料、破碎,促进炉体内反应完全。进而转化率得到了有效提高,干性物料增加了稀释作用,加快了萤石和硫酸反应,使反应时间缩短,反应炉的产能也随之提高,有效地延长了反应炉的使用寿命。

图2 内返料装置示意图[3-4]

2.2.3 炉头前段固定区域衬板

为了促使反应炉前端物料反应完全,炉头前端增加了1个进风口。急剧的反应产生的热量与刚刚进入炉体的物料汇合对炉壁造成腐蚀,其损耗很大。为了降低成本及能耗,尝试在前端反应区域加入内衬板。在选择内衬板抗腐蚀材料时,要考虑高温600℃以上、H2SO4与HF等混酸联合腐蚀等因素,因此采用6mm的C-276[5]衬,其熔点为1325~1 370℃,且具有较高的镍基含量,是高温强腐蚀介质的首选材料。在内返料装置-鼠笼作用的下,反应区域为炉头固定区域1.5 m处。在炉体旋转过程,后端反应区域的H2SO4量越来越少,对炉壁的腐蚀也逐渐削弱。综合成本考虑,只需将内衬置于主反应区域1.5 m处即可。

3 结束语

通过公司无水氟化氢生产装置的实际使用情况来看,采用预反应器、内返料装置、前端固定区域衬板的方案,成功解决了生产中反应炉内的腐蚀问题。反应炉使用5 a无任何腐蚀损耗,维修率大大降低,物料反应完全,石膏渣中CaF2与H2SO4的残余量很低,现该方案已经成功应用于批量生产,具有可观的经济效益和社会价值。

[1] 环境保护部办公厅.关于征求国家环境保护标准《无机化学工业污染物排放标准》(征求意见稿)意见的函 [EB/OL].2014-10-09.http:∥www.zhb.gov.cn/gkml/hbb/bgth/201410/t20141011_ 290003.htm.

[2] 中国腐蚀与防护学会.化学工业中的腐蚀与防护[M].北京:化学工业出版社,2001.

[3] 《运输机械设计选用手册》编辑委员会.运输机械设计选用手册[M].北京:化学工业出版社,1999.

[4] 化工机械手册编辑委员会.化工机械手册[M].天津:天津大学出版社,1995.

[5] 左景伊,左禹.腐蚀数据与选材手册[M].北京:化学工业出版社,1995.

联系方式:houlifang18@163.com

Study on reform of corrosion protection of anhydrous hydrogen fluoride reaction furnace

Hou Lifang

(Do-Fluoride Chemicals Co.,Ltd.,Jiaozuo 454006,China)

Reaction furnace is a main equipment of chemical production.The length of its life is related to the production cost,its anticorrosive processing is related to production efficiency and product quality,and its influence in the anhydrous hydrofluoric acid industry is no exception.Of the corrosion protection within the anhydrous hydrofluoric acid reaction furnace,the advantages and disadvantages of traditional anhydrous hydrogen fluoride anticorrosion scheme were analyzed and the solutions and transformation plan combining the reality of Do-Fluoride Chemicals Co.,Ltd.were put forward.Through the adoption of pre-reactor,in-return feeder,and increasing the lining plate,the corrosion protection work inside the reaction furnace was successfully achieved.The service life of the reaction furnace has reached 5 a,repair rate was greatly reduced,material response was complete,and the remained residue of CaF2and H2SO4in gypsum became very low.This transformation plan has brought considerable economic benefits,as the mass production has been realized.

anhydrous hydrogen fluoride;reaction furnace;corrosion;protection

TQ122.3

A

1006-4990(2015)08-0073-03

2015-02-10

侯利芳(1986— ),女,本科,助理工程师,主要从事无机氟化物的研发、生产及非标设备的设计工作,参与完成多项国家及省重大工程项目,获得多项省(部)、市科技成果、科技进步奖项。