石膏晶须对水泥基复合材料性能和结构影响研究*

王道正,何玉鑫

(1.江苏尼高科技有限公司,江苏常州213105;2.江阴邦特科技有限公司;3.江苏省一夫新材料科技有限公司)

石膏晶须对水泥基复合材料性能和结构影响研究*

王道正1,何玉鑫2,3

(1.江苏尼高科技有限公司,江苏常州213105;2.江阴邦特科技有限公司;3.江苏省一夫新材料科技有限公司)

研究了石膏晶须在不同溶液条件下的稳定性,通过抗压强度、抗折强度、抗冲击功、水化热、压孔法、XRD和SEM等方法,分析了石膏晶须改善粉煤灰水泥石力学性能、孔结构和降低水化热等。结果表明:石膏晶须可显著提高水泥复合材料的力学性能,尤其是早期的力学性能,且使其大孔向着小孔的方向转移,但总空隙率和密度增加;适量晶须更利于降低粉煤灰水泥水化热。

石膏晶须;水泥基复合材料;粉煤灰

水泥低能耗制备与高效应用是水泥工业可持续发展的关键要素,在保证水泥混凝土性能的同时,加大工业废弃物利用,研究和推广高标号和高活性熟料,有利于实现节能减排的目标。

目前,高附加值石膏晶须已成为石膏资源化利用的重要手段。石膏在水泥复合材料中的研究并不少见,研究者发现煅烧后石膏可促进水泥早期水化且有利于形成密实的孔结构[1-4]。当前关于掺石膏晶须水泥性能的研究鲜有报道,笔者在前期研究中发现脱硫石膏晶须可有效增韧补强净浆水泥石[5-7],笔者利用改性剂包覆半水石膏晶须,阻止其缓慢水化为二水石膏,充分利用微米级石膏晶须改善水泥基复合材料石的早期孔结构,并且利用后期生成的适量钙矾石(AFt)进一步改善水泥石的性能,以期为高附加值石膏晶须在建筑领域中的应用提供借鉴与参考。

1 实验

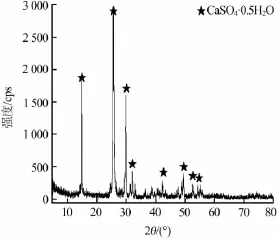

图1 脱硫石膏晶须的XRD谱图

1.1 原料

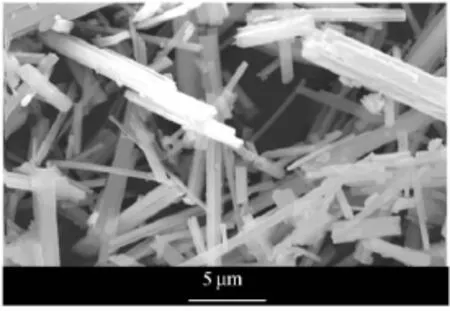

采用水热法制取的改性石膏晶须(江苏省一夫新材料科技有限公司提供),浅黄色粉末状,堆积密度为180 g/L,主要成分是CaSO4·0.5H2O(见图1),晶体呈纤维状(见图2),不溶于水;42.5级普通硅酸盐水泥(江苏南京)和粉煤灰(江苏南京),主要化学组成见表1。

图2 脱硫石膏晶须的微观结构照片

表1 硅酸盐水泥和粉煤灰原材料的化学组成

1.2 实验方法

将石膏晶须外掺到水泥中,在水灰质量比为0.4的条件下搅拌4 min,混匀后加入40 mm×40 mm× 160 mm试模中振动成型,在20℃标准养护室中养护1 d后脱模,通过WHY-5/200型微机控制全自动压力试验机测试不同养护龄期的力学性能;参照JC/T 984—2005《聚合物水泥防水砂浆标准》,通过LBY拉拔仪测试不同养护龄期黏结强度;采用D/max/RB型X线衍射(XRD)仪测试石膏晶须和水泥石水化产物;并利用JSM-5900型扫描电子显微镜分析试样的显微结构形貌。

2 结果与讨论

2.1 石膏晶须稳定性分析

半水石膏晶须在经过改性处理后,能够稳定存在水溶液中。将改性石膏晶须浸在水溶液、pH=13的氢氧化钠和饱和氢氧化钙溶液中,其水化产物如图3所示。

图3 石膏晶须在不同溶液下的稳定性

由图3可以看到,石膏晶须在氢氧化钙溶液中3 d开始部分水化为二水硫酸钙,但能稳定存在水中。这主要是稳定剂与石膏晶须反应生成沉淀,覆盖在石膏晶须表面,通过自身憎水基团和沉淀阻止水化反应;该沉淀与OH-反应生成氢氧化钙,使石膏晶须在后期水化为二水硫酸钙。因此,适量石膏晶须掺入水泥中可提供部分SO42-,促进水化和提高力学性能。

2.2 晶须对水泥复合材料的性能影响

2.2.1 晶须对粉煤灰水泥复合材料的性能影响

采用增钙、增硅、碱激发、磨细等物理化学手段对粉煤灰进行局部活化及助磨分散等的方法,可使粉煤灰具有特殊的活性效应、形态效应和微集料效应,并能够提高水泥基材料的力学性能。实验在未处理的粉煤灰中掺入适量石膏晶须,测试了不同石膏晶须掺加量时的粉煤灰水泥复合材料的早期力学性能,结果见表2。

表2 不同晶须掺加量(质量分数)时粉煤灰水泥复合材料的性能

由表2可知,水泥-粉煤灰复合材料的早期力学性能随着晶须掺加量的增加呈先提高后降低的趋势,当晶须掺加量(质量分数,下同)为1%时其力学性能最佳,7 d的抗压强度和抗折强度分别较未掺加时提高了14.1%和10.1%。养护28 d的水泥-粉煤灰复合材料的力学性能随着石膏晶须的增加呈提高的趋势,当晶须掺加量为3%时,抗压强度和抗折强度分别较未掺的提高了15.1%和4.2%。

2.2.2 晶须对矿渣水泥复合材料的性能影响

矿渣富含活性Al2O3和SiO2矿物成分,掺入到水泥中可提高复合材料的抗侵蚀性、耐高温和抗冻融循环性能等,但增强效果一般突出表现在水化后期。实验通过掺入石膏晶须改善矿渣水泥复合材料的早期力学性能,结果见表3。

表3 不同晶须掺加量时矿渣水泥复合材料的性能

由表3可知,水泥-矿渣复合材料的早期力学性能随着晶须掺加量的增加呈先提高后降低的趋势,当晶须掺加量为1%时其力学性能最佳,7 d时的抗压强度和抗折强度分别较未掺加时提高了11.1%和10.7%。养护28 d后的水泥-矿渣复合材料的力学性能随着石膏晶须的增加呈提高趋势,当晶须掺加量为3%时,抗压强度和抗折强度分别较未掺加时提高了8.4%和24.3%。

2.2.3 晶须对钢渣水泥复合材料的性能影响

钢渣的主要矿物成分是硅酸二钙、硅酸三钙、RO相(MgO、FeO和MnO的固溶体)及少量的游离氧化钙等,由于杂质溶进物相中,使其不具有水泥熟料的高活性。实验通过掺入石膏晶须提高水泥-钢渣的早期力学性能,结果见表4。

表4 不同晶须掺加量时水泥-钢渣复合材料的性能

由表4可知,水泥-钢渣复合材料的早期力学性能随着晶须掺量的增加呈先提高后降低的趋势,当晶须掺加量为2%时其力学性能最佳,7 d时的抗压强度和抗折强度分别较未掺加时提高了7.8%和7.7%。养护28 d的水泥-钢渣复合材料的力学性能随着石膏晶须的增加呈提高的趋势,当晶须掺加量为3%时,抗压强度和抗折强度分别较未掺加时提高了28.0%和14.7%。

在实验过程中发现,随着晶须的掺入,水泥基复合材料泌水现象消失,而且在适量的范围内,石膏晶须可以改善水泥基复合材料的力学性能。但是过量的晶须的掺入,导致水泥基材料的浆体稠度增加,同时石膏晶须不易分散。

2.3 晶须对水泥浆体抗冲击功的影响

水泥基材料可通过石膏晶须与基体间的界面结合,充分发挥纤维对脆性基体的增强、增韧与阻裂效应,可以有效地改善水泥基材料的强度。图4为石膏晶须对抗冲击功性能的影响。由图4可知,适量加入石膏晶须可有效改善水泥-粉煤灰材料的韧性,但掺加量过多,会导致水泥基材料后期韧性降低。石膏晶须掺加量为2%时,养护期为7 d和365 d时的抗冲击功分别较未掺加时的提高了15.6%和4.9%。这主要是由于水泥基材料具有多相、多组分、多尺度以及多层次的特性,且其从塑性阶段到硬化阶段所产生的裂纹也是大到毫米级小到微米级,石膏晶须是一种微米级的纤维,适量加入能改善水泥基材料的抗冲击功;但掺入过多时,石膏晶须在后期会参与水化反应,生成过多的钙矾石从而导致抗冲击功较低。

图4 石膏晶须对抗冲击功性能的影响

2.4 石膏晶须对水泥水化热的影响

粉煤灰可降低水泥生产成本和改善水泥的使用性能,具有低水化热和干缩小等特点。掺石膏晶须的粉煤灰水泥水化放热过程相似,都经历快速放热期、诱导期、加速期、减速器和稳定期这5个阶段。图5为石膏晶须对水泥水化热性能的影响。

图5 石膏晶须对水泥水化热性能的影响

由图5可知,第一阶段很快形成一个放热峰,峰值为0.91 W/g,放热峰主要是由于粉体在接触水时表面能的释放,两者主要成分基本一致,使其诱导期和诱导期的曲线重合;但掺石膏晶须的粉煤灰水泥浆体水化加速期明显比粉煤灰水泥浆体晚,从而第二个峰比粉煤灰水泥浆体晚了2 h,主要是石膏晶须经油酸钠改性后,晶须携带憎水基团和沉淀,在穿插在水泥颗粒中通过憎水基团隔离水,并且沉淀在碱性环境下反应,消耗了液相中的Ca2+,从而减缓水泥加速期的水化。

2.5 晶须对水泥基材料的空隙率和孔径的影响

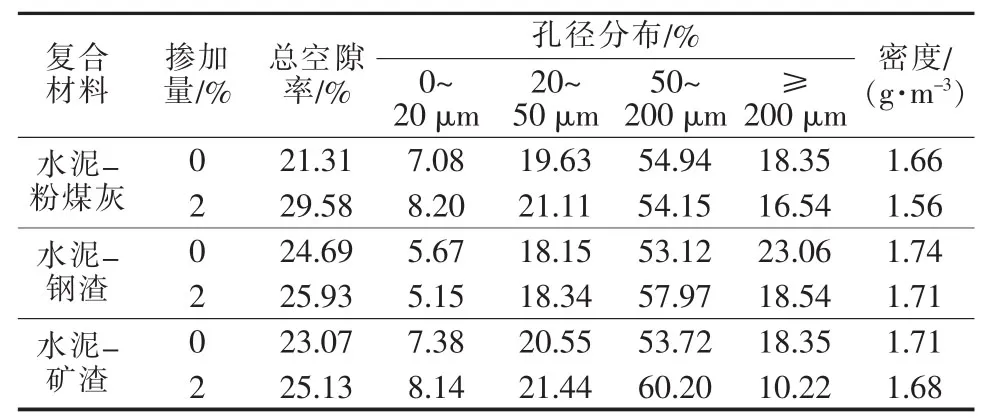

总空隙率和孔径分布可有效评价晶须改善水泥石的力学性能。总孔隙率小和孔径分布在小孔区间,可体现出水泥基材料的优异力学性能。在水灰质量比为0.4的条件下,不同晶须掺量的水泥基复合材料孔隙率和孔径分布见表5。

表5 掺加2%(质量分数)晶须的水泥石孔隙率、孔径分布和密度(7 d)

由表5可知,晶须可有效改善水泥基复合材料的孔径分布,使其大孔向着小孔的方向转移,但总空隙率增加的同时密度降低。晶须能增加水泥复合材料的稠度,虽然可避免泌水现象,但搅拌过程中容易引入气体,使得复合材料总空隙率增加和密度降低。由于多害孔的比例降低和无害孔的增加,适量晶须可改善复合材料早期强度。

2.6 水泥-粉煤灰水化产物分析

将不同掺量的石膏晶须掺入到水泥-粉煤灰体系中,由于晶须会逐渐水化,促进粉煤灰二次火山灰反应,从而提高该体系的力学性能。图6为养护365d条件下石膏晶须对粉煤灰水泥水化产物的影响。

图6 晶须对粉煤灰水泥的水化产物影响

由图6可知,大量Ca(OH)2衍射峰随着晶须掺量的增加而减少,表明Ca(OH)2含量减少;掺晶须的水泥石中的C—S—H凝胶衍射峰和AFt衍射峰随着晶须掺量的增加而增加,说明C—S—H凝胶量和AFt含量增加。由上述可知,石膏晶须促进Ca(OH)2参与C3S、C2S水化反应,可有利促进水泥-粉煤灰水化反应。

图7为不同石膏晶须掺加量和养护时间下得到的水泥-粉煤灰复合材料的SEM照片。由图7a、7b可知,养护3 d的复合材料中的成分为块状(或板状)的Ca(OH)2、少量针状的AFt、大量絮状的C—S—H凝胶、以及部分未水化的水泥熟料;掺入2%石膏晶须的水泥-粉煤灰体系中,晶须插入体系中,晶须表面逐渐被侵蚀。由图7c、7d可知,养护28 d水泥-粉煤灰的孔结构较养护3 d的致密;掺加2%石膏晶须的水泥-粉煤灰中石膏晶须侵蚀严重。由图7e、7f可知,养护365 d水泥-粉煤灰的孔结构较养护3d和28d的致密,且掺加2%石膏晶须的水泥-粉煤灰的孔结构较未掺加的致密。由此可见,在早期水化过程中,未水化的石膏晶须穿插于内部,通过桥联搭接作用,可抵消外力冲击带来的能耗,阻碍裂纹的扩展和断裂,从而提高韧性;部分水化的可参与水泥水化反应生成适量的钙矾石,可延缓AFt对水泥的水化,加速整个熟料矿物水化,提高体系的强度。

图7 不同石膏晶须掺加量和养护时间下得到的水泥-粉煤灰复合材料的SEM照片

3 结论

1)随着石膏晶须的掺入,水泥基复合材料泌水现象消失,而且在适量的范围内,石膏晶须可以改善水泥基复合材料的力学性能。但是过量的石膏晶须会导致水泥基材料的浆体稠度增加,同时石膏晶须不易分散。2)石膏晶须掺加量为2%(质量分数)时,养护7 d和365 d后材料的抗冲击功分别较未掺加晶须的提高了15.6%和4.9%。3)石膏晶须可有效改善水泥基复合材料的孔径分布,使其大孔向着小孔的方向转移,但总空隙率增加和密度降低。

[1] 杨慧先.高温煅烧石膏对水泥水化过程的影响[J].武汉工业大学学报,1989,11(3):281-288.

[2] 杨淑珍,宋汉唐,杨新亚,等.煅烧硬石膏对硅酸盐水泥水化过程的影响[J].硅酸盐学报,1997,25(2):245-249.

[3] 侯贵华,钟白茜,杨南如,等.掺煅烧石膏水泥早期水化过程的研究[J].硅酸盐学报,2002,30(6):675-680.

[4] 徐玲琳,王培铭,张国防,等.石膏种类对硅酸盐-铝酸盐混合水泥强度的影响机理[J].硅酸盐学报,2013,41(11):1499-1506.

[5] 何玉鑫,万建东,陶冬源,等.脱硫石膏晶须改善水泥性能的研究[J].材料导报,2014,27(22):125-129.

[6] 何玉鑫,万建东,诸华军,等.掺脱硫石膏晶须的水泥性能研究[J].非金属矿,2013,36(6):42-45.

[7] 王道正,诸华军,何玉鑫,等.脱硫石膏晶须对水泥石性能的影响[J].矿物学报,2014,34(3):401-405.

Study on effect of gypsum whisker on properties and structure of cement composite material

Wang Daozheng1,He Yuxin2,3

(1.Jiangsu NIGAO Science&Technology Co.,Ltd.,Changzhou 213105,China;2.Jiangyin Bongtape Technology Corporation;3.Jiangsu Yifu New Material Technology Co.,Ltd.)

Stability of gypsum whisker at the different solutions was studied.By measuring compression strength,rupture strength,impact work,hydration heat,and through mercury intrusion porosimetry,X-ray diffraction,and scanning electron microscopy,the mechanical properties,pore structure,and reduced hydration heat of gypsum whisker improving fly-ash cement rock were analyzed.Results showed:gypsum whisker could improve strength of cement composite material,especially early strength,and big pores got smaller with curing time increased,but total porosity and density increased;The hydration heat of fly ash cement could be reduced by adding appropriate gypsum whisker.

gypsum whisker;cement composite material;fly-ash

TQ132.32

A

1006-4990(2015)08-0065-04

2015-02-17

王道正(1981— ),男,硕士,主要从事水泥混凝土应用研究工作。

江苏省自然科学基金项目(BK20130428);江苏省高校科学研究项目(12KJB40014);江苏省新型环保重点实验室开放课题项目(AE201113);江苏省生态环境材料重点建设实验室开放课题项目(EML201209)。

联系方式:blueprince0@163.com