真空二流体制作35 μm/35 μm细线路的研究

陈华丽 林 辉 钟文光(超声印制板公司, 广东 汕头 515065)

真空二流体制作35 μm/35 μm细线路的研究

Paper Code: S-155

陈华丽 林 辉 钟文光

(超声印制板公司, 广东 汕头 515065)

文章尝试了采用真空二流体蚀刻试做35μm/35μm线路的可行性。经过实验证明:采用DES工艺&搭配合适的蚀刻设备,如真空二流体蚀刻机,可以把细线路制作等级提升到35μm/35μm;能获得大于3的蚀刻因子,局部区域的蚀刻因子更是高达14.99-11.82。此外,3μm铜箔可以获得集中度更高的线宽&更高的蚀刻因子。

细线路;真空二流体蚀刻

1 前言

细线路的需求与电子产品的发展息息相关。随着电子产品轻、薄、短、小的进一步发展,线路的发展也到了一个前所未有的高度:40 μm/40 μm的细线已经应用在高端HDI产品,进入小批量生产;35 μm/35 μm、甚至30 μm/ 30 μm的线路也在研究中。

但现有的DES工艺到底可以制作到多细的线路?对于这个问题业界显然没有一个统一的答案。本文展开的研究就是想尝试一下:采用DES工艺搭配真空二流体蚀刻制作35 μm/35 μm线路的可行性。

2 实验设计

2.1 图形设计说明

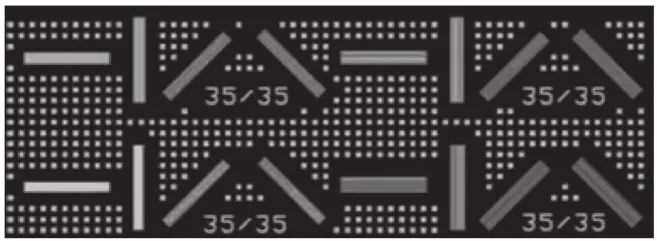

35 μm/35 μm,设计了4个方向:横、竖、斜45度、斜135度,如图所示。

2.2 拼板设计

533.4 mm×457.2 mm;16拼。

2.3 物料的选择

工序:选择用的物料或者使用的设备;

铜箔:9 mm铜箔;3 mm超薄铜箔;

电镀:VCP电镀;

干膜:15 mm;

曝光机:LDI;

显影线:水平显影线。

2.4 实验流程

双面板→内层线路制作→棕化→层压→激光钻孔→电镀填孔→贴膜前处理→LDI曝光→显影→(真空+二流体)蚀刻。

3 真空二流体蚀刻

二流体蚀刻,就是让蚀刻液和压缩空气混合,混合空气后的蚀刻液直径细化,可以深入到较细线路的根部,加快线路根部铜的蚀刻,提高正向蚀刻与侧向蚀刻的速率比。

二流体技术其实是一种雾化技术,现广泛应用于各工业领域,最近几年才尝试着应用在PCB领域,旨在提高蚀刻因子。

4 实验结果分析

4.1 线宽数据读取原则

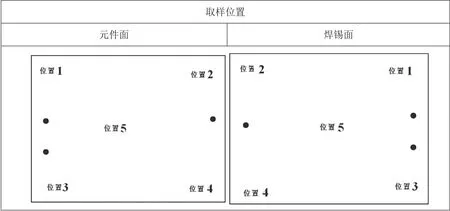

(1)每一块板读取5个位置:板四角、板中间;

(2)每个位置,读取4类线:横、竖、斜45度、斜135度。

(3)每一类线连续读取3组数据,含线宽/线距。

(4)一条线,读取4个数据:线顶、线底、间距、完成铜厚。

(5)线宽以线底来算的;线宽公差按±20%算。

(备注:以下表格中,每个位置都有12个样品数量,1-12个样品分别代表:样品1、5、9—水平线;样品2、6、10—垂直线;样品3、7、11—斜45°线;样品4、8、12—斜135°线。)

4.2 实际测量的线宽

9μm 铜箔3μm 铜箔上板面上板面样品 板边1 板边2 板边3 板边4 板中样品 板边1 板边2 板边3 板边4 板中1 31.92 28.57 35.56 34.65 35.86 1 35.56 28.28 30.39 31.01 34.34 2 35.56 28.87 40.12 33.13 37.08 2 37.08 31.91 34.96 31.00 37.08 3 33.74 32.82 34.65 31.31 34.34 3 35.56 30.39 30.70 31.30 32.52 4 38.61 30.39 36.78 34.04 32.82 4 34.95 32.52 33.74 31.00 32.52 5 34.04 32.21 34.04 35.86 35.26 5 34.0426.7431.3030.0936.176 37.08 31.61 32.22 30.39 36.78 6 35.86 28.87 37.72 33.13 36.47 7 35.56 30.70 29.18 31.00 31.92 7 34.34 31.30 35.88 31.01 32.83 8 37.99 32.22 32.82 31.00 32.22 8 38.00 31.62 37.69 34.96 33.13 9 35.26 28.88 31.00 31.91 35.56 9 35.86 31.30 39.53 35.56 36.17 10 37.08 29.78 32.82 30.70 37.08 10 36.17 29.78 39.82 34.04 37.38 11 33.44 31.30 30.70 31.91 29.78 11 35.56 30.72 36.47 32.22 32.82 12 37.38 32.23 32.22 29.18 31.00 12 37.99 30.09 37.09 34.65 32.52线宽平均值 34.35μm线宽平均值 32.62μm下板面下板面样品 板边1 板边2 板边3 板边4 板中样品 板边1 板边2 板边3 板边4 板中1 37.99 36.17 36.78 33.13 38.2943.7734.9534.651 34.04 31.36 2 35.25 34.96 30.39 31.91 34.96 2 33.74 32.52 38.29 36.47 31.61 3 31.00 34.05 30.09 34.04 29.78 3 31.00 31.00 35.56 33.13 27.66 4 29.18 35.86 29.18 32.22 32.22 4 28.57 31.61 33.14 34.96 28.88 5 38.30 35.87 35.56 32.83 36.78 5 36.78 33.13 39.21 35.86 35.25 6 32.83 36.47 31.62 32.22 31.91 6 31.30 32.82 41.03 35.56 31.91 7 29.18 34.04 31.61 34.04 31.00 7 32.82 31.30 34.04 31.32 29.57 8 31.91 35.26 8 28.57 32.53 34.35 35.87 30.7127.6632.5234.369 37.39 33.73 39.81 35.86 33.74 9 38.60 36.17 36.48 33.73 39.21 10 33.44 30.09 37.99 37.69 33.43 10 31.61 34.95 29.47 32.82 31.00 11 30.70 30.69 34.95 33.43 30.09 11 29.48 34.34 30.40 34.04 30.10 12 27.66 33.13 32.82 35.87 30.70 12 31.92 37.08 28.88 34.05 31.61线宽平均值 33.57μm线宽平均值 33.32μm结论:采用9μm铜箔,上下板面各只有一处线宽超差,且非常接近28μm的下限和42μm的上限,有1.6%的线路不合格,可认为此组线路是合格的。结论:采用3μm铜箔,上下板面各只有一处线宽偏下限,且非常接近28μm的下限,只有1.6%的线宽是超差的,可认为此组线路是合格的。

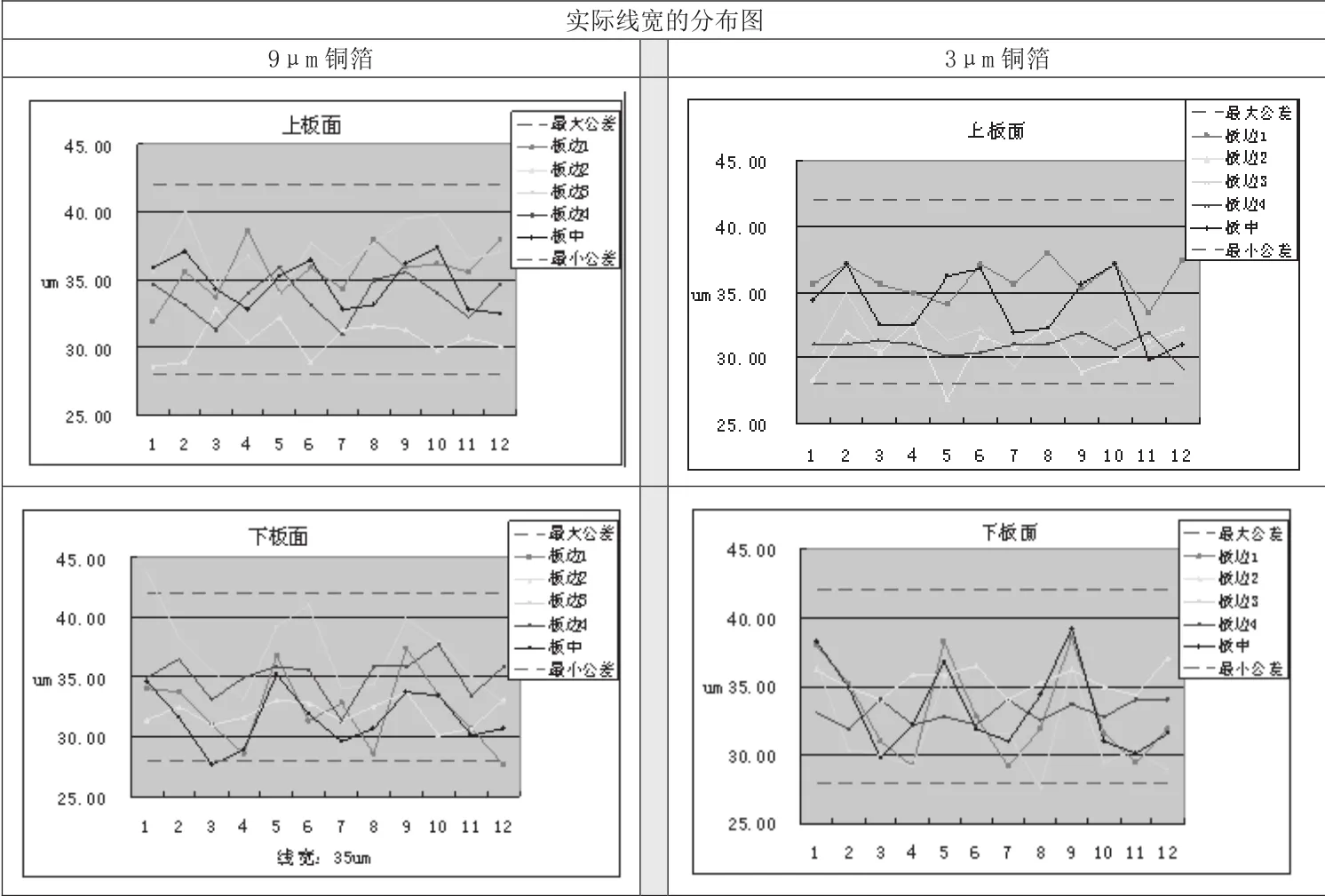

实验小结:从以上图表的比较可以看出:

(1)上下板面各测量了60处的线宽,位置包含板中间和板边4角,只有2处的线路超差,即1.6%的不合格率;且超差的线宽非常接近35 μm的上限及下限(按20%的公差)。可认为采用9 μm&3 μm的铜箔,采用真空+二流体蚀刻,可以制作出35 μm/35 μm的线路。

(2)采用(真空+二流体)蚀刻机,上板面可以达到和下板面相同的蚀刻效果。

4.3 线宽和蚀刻因子的离散性比较

(1)线宽离散性比较

说明:以下数据包含了横、竖、斜45、斜135度,板边4个角和板中间,上、下板面,共120个数据。

(2)蚀刻因子离散性比较从线宽和蚀刻因子的离散性比较,可以看出:①采用(真空+二流体)蚀刻机,无论是3 μm铜箔还是9 μm铜箔,都可以获得3以上的蚀刻因子,部分区域蚀刻因子可以高达14.99~11.82。②尽管如此,但3 μm铜箔可以获得集中度更高的线宽;也可以获得更高的蚀刻因子;相对而言,9 μm铜箔可获得的蚀刻因子就低一些。

4.4 35 μm/35 μm的切片图

下图为获得的板面不同位置35 μm/35 μm线路的切片图:

实验总结论:通过以上的比较可以得(真空+二流体)蚀刻的实验结果:(1)无论采用3 μm铜箔还是9 μm铜箔,都可以实现35 μm/35 μm的线路制作;且上板面可以达到和下板面相同的蚀刻效果。(2)无论是3 μm铜箔还是9 μm铜箔,都可以获得3以上的蚀刻因子,部分区域蚀刻因子可以高达14.99~11.82。(3)尽管如此,但3 μm铜箔可以获得集中度更高的线宽&更高的蚀刻因子;相对而言,采用9 μm铜箔可获得的蚀刻因子就低一些。

The study for 35μm/35μm fine line using vacuum and two fluid etching equipment

CHEN Hua-li LIN Hui ZHONG Wen-guang

This paper makes a feasibility study into 35μm/35μm fine line using vacuum and two fluid etching equipment. Through the test we get the following result∶ 35μm/35μm fine line can be realized by adopting DES process going with vacuum and two fluid etching. Etch factor is greater than 3 and parts of that is up to 11.83~14.99. Beside, using ultra thin copper of 3μm we can get better result∶ ever higher degree of concentration line width and ever bigger etching factor.

Fine Line; Vacuum& Two Fluid Etching

TN41

A

1009-0096(2015)03-0035-05