阶梯板制造工艺方法的研究

黄 镇 赵 宇(天津普林电路股份有限公司,天津 300308)

阶梯板制造工艺方法的研究

Paper Code: S-144

黄 镇 赵 宇

(天津普林电路股份有限公司,天津 300308)

文章以两个典型含有“阶梯”结构的PCB产品的工艺制造过程为主线,较详细的介绍了产品结构设计、主要工艺过程以及阶梯位置压合流胶量控制、no flow PP铣加工等难点工艺的应对问题,并最终通过实际实验及分析得出较适用的工艺方法,为此类产品的加工提供了很好的指导意义。

多层压合;阶梯结构;不流动PP铣加工

1 前言

电子产品的小型多样化发展,使其在空间和安全性上受到较大制约,传统的平面线路板已经不能满足要求,因此阶梯式的电路板应运而生。三维结构设计的阶梯板,其阶梯槽的制作工艺往往是工艺的难点,需要应对层间对位及no flow PP流胶等主要工艺问题,以及连带的沉降铣槽位置可能出现的藏药水问题。

本文将以A、B两个典型含有“阶梯”结构的PCB产品依托于传统工艺设备的设计加工过程为主线,较详细的介绍产品结构设计、主要工艺过程以及阶梯位置压合流胶量控制、no flow PP铣加工等难点工艺的应对问题,并最终通过实际实验及分析得出较适用的工艺方法,为此类产品的加工提供了很好的指导意义。

2 产品结构分析

以下为A、B两个不同结构的阶梯板产品,产品结构对比展示。

由以上对比,可以看出A、B两款阶梯板各自工艺结构的分布特点:A阶梯板为2层,结构相对简单,因阶梯区域含有金属化孔,且部分为焊接孔,也即不能塞孔,同时含有“半金属化孔”在工艺设计中需要仔细考虑如何实现。B阶梯板为6层板,阶梯区域含有焊盘,相对层数较高,图形涨缩控制需要考虑。

3 产品结构可制造性设计

(1)A阶梯板的可制造性设计

图1

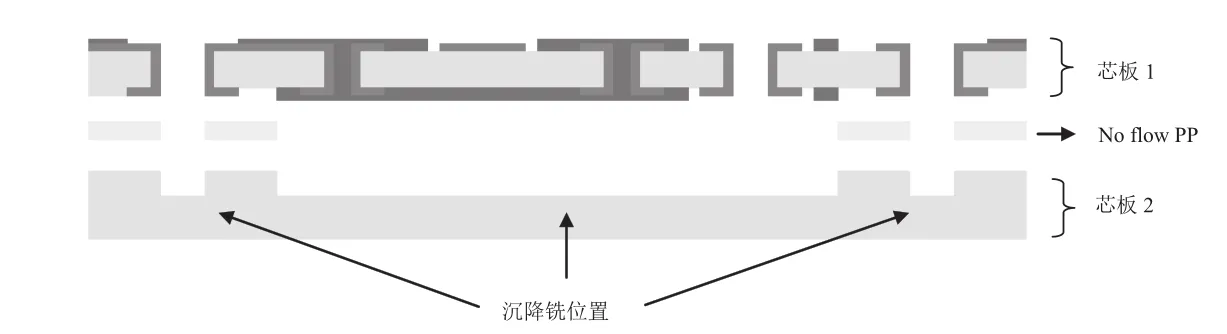

依据A阶梯板的结构特点,我们可以将其拆分为三个部分:芯板1、芯板2以及No flow PP来进行工艺实现。阶梯区域依靠铣开窗no flow PP、沉降铣来实现,具体工艺流程如下图所示:

图2 A阶梯板工艺流程图

①芯板1:为双面板制作过工程,考虑到后续两个芯板与no flow PP的压合过程需要使用PE膜,来保证填充,所以金属连接孔可进行电镀后塞孔处理,否则在压合过程中融化的PE膜将会被挤压进孔内,无法清除。但阶梯区域同时含有焊接孔,也即无法塞孔,所以按照压合后的常规的流程,孔金属化、外层图形、阻焊等等均会因药水倒灌入未塞的孔内,而无法加工。考虑到这一问题,芯板1的工艺可设计为将孔金属化、外层图形制作、两面的阻焊等工艺提前完成,后续在与芯板2进行压合,压合后将不再涉及有湿法工艺过程,可将不塞孔的问题解决。当然,这种情况下,需事先对阻焊的耐棕化能力进行验证,同时在压合过程中需要对阻焊面实施适当的保护。

②芯板2:按照产品结构,芯板2实际为一个无铜芯板。需要注意的是,芯板2 的内侧面需要在阶梯区域的对应位置进行沉降铣,同时半金属化孔对应位置也需要事先进行沉降铣(见图3-3压合前示意图)。以此可比较顺利的实现在后续“沉降铣开盖”时,通过常规的深度铣加工将阶梯区域的“上盖”打开,和半金属化孔的实现。

图3-3 A阶梯板三部分压合前示意图

③no flow PP:按照产品结构,no flow PP 需要事先对阶梯区域,半金属化孔位置进行铣开窗,可保证这些位置芯板1与芯板2 不会粘结到一起。但以常规铣床设备对no flow PP进行铣加工,因为铣刀的过热将会导致PP融化从而粘结到一起,难以分离,因此这是一个需要解决的难点工艺。

④多层压合:芯板1、芯板2、no flow PP 使用相同的冲定位,后使用Pinlam(含有销钉定位系统)压机压合。因芯板1含有不塞孔的焊接孔、半金属化孔,所以在压合过程中,芯板1侧不能加垫PE膜,否则PE膜将被及挤入孔内而无法清理,可以在芯板2侧加垫PE膜保证PP压合填充的覆型需求同时在芯板1侧可加垫无铜的保护垫板,对阻焊面进行保护。

⑤压合后的后续工艺:后续主要工艺为“沉降铣开盖”,也即使用沉降铣将阶梯区域及半金属化孔位置的“上盖”打开,后进行表面工艺及最终的铣外型。另外,网络通断电测试因为有阶梯区域“台阶”的存在,推荐使用飞针测试或者长针夹具测试。

(2)B阶梯板的可制造性设计

图3

依据B阶梯板的结构特点,我们同样可以将其拆分为三个部分:芯板1、芯板2以及No flow PP来进行可制造性设计。阶梯区域的工艺实现方法与A阶梯板类似,具体工艺流程如下图所示:

①芯板1:B阶梯板与A阶梯板不同,为6层板,可拆分为芯板1和芯板2两个三层板,后进行压合。芯板1的阶梯位置不含有通孔,仅有焊盘,此种情况下芯板1无需先将其外层的两面图形及阻焊完成,可完成内部阶梯区域的图形、阻焊后即可,后可按照常规多层板的工艺进行:也即与芯板2压合后再进行外层钻孔、孔金属化、最外层图形、最外层阻焊等后续工艺。

②芯板2:按照产品结构,芯板2为3层板。同样,压合前芯板2 的内侧面需要在阶梯区域所对应位置进行沉降铣,以此才能便于在后续“沉降铣开盖”。

③no flow PP:按照产品结构,no flow PP 需要事先对阶梯区域进行铣开窗。

④多层压合:芯板1、芯板2、no flow PP ,使用Pinlam(含有销钉定位系统)压机压合。此时芯板1、芯板2虽均不含有过孔结构,但需要注意的是在压合过程中,芯板2侧需加垫PE膜,而芯板1侧是不能加垫PE膜的(如图3-9 B阶梯板压合示意图)。因为芯板1侧的最外层将来是有线路图形的,若加垫了PE膜压合,会因PE膜的覆型作用,压合后芯板1侧阶梯区域对应的表面会出现压合凹陷,到后续做最外层图形时,此位置凹陷可能会导致感光膜贴膜不实,蚀刻后出现断路、过腐蚀等缺陷。

⑤压合后的后续工艺:不同于A阶梯板,B阶梯板后续工艺还将需要完成外层金属化孔、外层图形、外层阻焊、阶梯区域沉降铣开盖、沉镍金、铣成型等工艺。

4 工艺难点突破

(1)no flow PP 铣加工:以上两种结构的阶梯板,其阶梯区域的实现均需要以沉降铣配合铣开窗的no flow PP来实现。而在实际以常规的铣床,对no flow PP进行铣加工时,都会遇到因铣刀发热,导致PP融化粘结的问题,同时一般铣床所使用的纸垫板的碎屑也会粘到PP上,无法分开,铣开窗尺寸更无法保证。因此,为解决这个问题,在铣加工时,底部可加垫事先铣好的模具垫板,这样不会有纸碎屑排除,且可为铣PP提供排胶空间,同时还可在一叠PP之间穿插已经铣好的较薄的无铜芯板,可起到隔离作用,也可为铣PP提供排胶、散热空间,防止粘连。以此种方法来铣no flow PP效果良好,基本无粘连、铣糊现象。

(2)阶梯区域不流动PP压合流胶量控制:在阶梯板使用no flow PP进行压合时,PP铣开窗的边缘的树脂会向内部流动,因此必须在保证填充良好的同时控制流胶量大小,否则会影响最终元器件的装配使用。No flow PP 在压合过程中向阶梯区域的流胶大小与多种因素相关,如压合程式,PP类型、张数以及PP铣开窗的大小等等。一般情况下PP类型及数量是有设计要求、早就确定下来的,此时就需要协调压合程式以及PP铣开窗大小,来尽量缩小流胶量。如表4-1是以阶梯板B的压合为例,在不同实验条件下得到的流胶量数据(所使用的压合程式如表4-2所示,实验仅对全压压力进行了调整),PP铣开窗尺寸均为在阶梯区域原设计尺寸上单侧扩大的尺寸(如阶梯区域原设计尺寸为10 mm×20 mm,PP铣开窗尺寸单侧扩大0.3 mm,则为10.6 mm×20.6 mm)。

表4-1 阶梯板B-不同实验条件对no flow PP流胶量的影响

表4-2 阶梯板压合程式

由实验结果可以看出,在逐步分别降低压合的全压压力、减少PP数量、加大PP铣开窗尺寸的过程,流胶大小不断降低。因此,要控制no flow PP的流胶量,一是调整降低压合程式的全压压力(前提是保证正常的压合填充),一是条件允许的情况下减少PP数量,另外就是加大PP的铣开窗尺寸,但不能过大,需与压合程式相互配合,否则阶梯区域边缘会有填充不实出现。

(3)层间对位及芯板比例匹配设计

在普通多层刚性板的制造工艺的经验中,对于多个芯板压合的情况,一般工艺设计会将几个芯板最终保持统一的比例来进行压合,这样可以保证层间对位需求,不会出现层间错位。但在以上所介绍的这种依靠no flow PP及沉降铣来实现的阶梯板工艺中,芯板的比例匹配设计则需要重新进行考虑。

上文中曾提到B类型阶梯板的压合过程中,芯板1侧不可加垫PE膜,否则压合时会由于PE膜的覆型作用,芯板1侧阶梯区域对应的表面将会出现压合凹陷。

单侧加垫PE膜的压合方法,可使得阶梯区域对应的表面凹陷得以改善,而对于B阶梯板这种由两个多层芯板(芯板1、芯板2都为3层板)通过no flow PP粘结压合的结构,在压合前芯板1与芯板2比涨缩比例基本一致的情况下,压合后却出现了层间错位。

右侧的板边层间对位环,可以明显看出,压合后的层间错位是由于两个3层芯板的比例大小不一致所导致的,且芯板2较芯板1图形尺寸比例明显偏大,相差约万分之2。而通过实验测试,两侧均加垫PE膜的压合方法,结果为对位良好,没有出现以上两芯板涨缩不一致的现象。分析以上现象的原因应为:在压合过程中,PE膜在高温高压环境下融化、流动,此时靠近PE膜的芯板1在PE膜流动的牵引及覆型作用下,其图形尺寸膨胀会较芯板2偏大,由此就出现了最终压合后两芯板涨缩尺寸不一致的现象。

因此,在单侧加垫PE膜的压合方法下,为确保两个芯板压合后能够保持一致比例,两个芯板前期各自内层图形的预放比例要有所区别,不能是相同的,也即加垫PE膜侧的芯板,其内层预放比例要比不垫PE侧的芯板小,依经验值比例相差约万分之2至万分之4(受不同结构、压合参数等影响)。

5 结语

(1)阶梯式PCB产品在各应用领域已趋于常见,此类产品因其阶梯区域通孔、焊接孔、焊盘等的存在,所以合理设计工艺结构、工艺流程及各个工艺层的实现方法是整体可制造型设计的关键点。

(2)使用常规铣床对no flow PP进行铣加工,为解决粘连、铣糊的问题,可使用模具垫板及内部穿插隔离板的方法,可为铣刀提供排胶、散热空间,防止粘连,同时可配合降低PP叠数,PP铣开窗边缘齐整,效果良好。

(3)阶梯区域不流动PP压合流胶量控制,可从调整降低压合程式(主要是压力),no flow PP数量、胶含量,以及调整PP的铣开窗尺寸等几个方面入手,前期可实验不同压力配合不同PP开窗尺寸来试压需找适合的加工条件,但要注意前提是保证正常的压合填充。

(4)针对由两个多层芯板,通过no flow PP粘结压合的阶梯板结构,压合过程只能在最终“开盖”的芯板侧加垫PE膜,以避免阶梯区域反面对应位置的凹陷问题,同时两芯板前期的内层图形预放比例区别需特别考虑,否则会出现比例不一致的层间错位问题。

[1] 柴均钊. 压合理论及应用探讨[J]. 印制电路信息,2000年11期.

[2] 吕永. 厚铜板压合工艺研究[C]. 2012秋季国际PCB技术/信息论坛论文集.

[3] Clyde F.Coombs,Jr.PRINTED CIRCUITS HANDBOOK[M]. Sixth Edition.

黄镇,承担PCB工艺研发相关工作。

Study on the process of PCB with ladder structure

HUANG Zhen ZHAN Yu

This article is based upon two typical PCB productions with ladder structure. It particularly introduced the design and main process of the production, also the controling of No flow PP resin flow in the laminiation and the milling method of No flow PP for this special structure. And finally based on the analysis of actual experiment, it raised some proposal which is more suitable for the special structure, provided good guidance significance to the manufaction.

Multilayer Pressing; Ladder Structure; No Flow PP Milling

TN41

A

1009-0096(2015)03-0209-06