应用六西格玛方法降低冶金渣罐铸造开裂率的研究

王 迎 邱祖林 史惠娟

(1.武汉工程职业技术学院 湖北 武汉:430080; 2.武汉钢铁重工集团有限公司 湖北 武汉:430083;

3.武汉钢铁集团鄂城钢铁有限责任公司 湖北 鄂州:436002)

应用六西格玛方法降低冶金渣罐铸造开裂率的研究

王迎1邱祖林2史惠娟3

(1.武汉工程职业技术学院湖北武汉:430080; 2.武汉钢铁重工集团有限公司湖北武汉:430083;

3.武汉钢铁集团鄂城钢铁有限责任公司湖北鄂州:436002)

摘要运用六西格玛方法, 系统解决了冶金渣罐铸造中开裂率高的问题.通过采DMAIC分阶段展开模式,分析出影响冶金渣罐铸造中的开裂率的诸多因子,并运用潜在失效模式分析(FMEA),分割分析(决策树),多元均值检验分析和逻辑回归建模等统计工具,从准确的数据分析中发现问题,建立关系模型,找出解决方案,并用数据验证改进方法的有效性,实现了渣罐铸造中的开裂率由78.8%降低到15.6%的目标。

关键词六西格玛;冶金渣罐;铸造;开裂率

冶金渣罐,是一种用于盛装冶炼过程中产生的高温熔渣的两侧带有吊装耳轴的碗状容器,是重要的冶炼设备。冶金渣罐是铸造产品,主要生产工艺是根据设计和使用要求,将按照特定成分要求冶炼的高温钢水注入砂型,并按技术规程要求冷却成型。铸造成型过程中容易产生铸造裂纹,铸造裂纹在使用中易劣化,造成渣罐的开裂、变形,严重威胁冶炼企业的生产安全和生产效率。降低冶金渣罐铸造中的开裂率,能够更好地保障冶炼企业的生产安全顺行,降低冶炼成本,满足生产需求,产生可观的经济效益[1]。

铸造开裂缺陷是冶金渣罐生产中常见缺陷,武钢重工集团公司经过多年的研究,获得了丰富的经验,但在当前的生产条件下对关键影响因素的识别及精确控制方面深入研究不足。为进行系统深入的分析研究,建立关键因素模型,提出一套行之有效的解决方案,获得突破性的改善成果,因此决定采用六西格玛分析方法,按照六西格玛质量改善模式DMAIC开展研究。

1六西格玛方法简介

六西格玛是一套行之有效的解决问题和提高组织绩效的系统的方法论,其质量改善模式DMAIC流程代表六西格玛改进活动的五个阶段:界定阶段(Define:D阶段)、测量阶段(Measure:M阶段)、分析阶段(Analyze:A阶段)、改进阶段(Improve:I阶段)、控制阶段(Control:C阶段)。

DMAIC是一个逻辑严密的过程循环,它是在总结全面质量管理几十年来的发展及实践经验的基础上产生的,是由项目管理技术、统计分析技术、现代管理方法等综合而成的系统方法。DMAIC强调以数据的语言来描述产品或过程绩效,依据数据进行管理,并充分运用定量分析和统计思想;它追求的是打破旧习惯、有真正变化的结果和创新的问题解决方案。

(1)界定阶段(D阶段)。确认顾客的关键需求并识别需要改进的产品或流程,组成项目团队,制定项目计划,确定要进行测量、分析、改进和控制的关键质量特性,将改进项目界定在合理的范围内。

(2)测量阶段(M阶段)。通过对现有过程的测量和评估,制定期望达到的目标及绩效衡量标准,识别影响过程输出y的输入xS,并验证测量系统的有效性,确定过程基线。

(3)分析阶段(A阶段)。通过数据分析确定影响输出y的关键xS,即确定过程的关键影响因素。

(4)改进阶段(I阶段)。寻找最优改进方案,优化过程输出y并消除或减小关键xS的影响,使过程的缺陷或变异降至最低。

(5)控制阶段(C阶段)。对改进成果进行固化,通过修订文件等方法使成功经验制度化,通过有效的监测方法维持过程改进的成果,并寻求进一步提高改进效果的持续改进方法[2]。

运用六西格玛方法,依照DMAIC流程分析研究质量问题,可以打破经验主义的思维模式,系统深入分析问题,利用统计分析方法,快速建立精确的模型,有效地实现突破性质量改进。

2界定阶段(D阶段)

武钢重工集团公司2013年生产450件冶金渣罐,212件有缺陷,其中,渣罐铸造过程中产生裂纹167件,占缺陷总数的78.8%,其中15件因严重的铸造开裂报废,直接经济损失高达200多万元,因此,本文主要研究降低冶金渣罐铸造过程中裂纹发生率的方法。

2.1缺陷定义

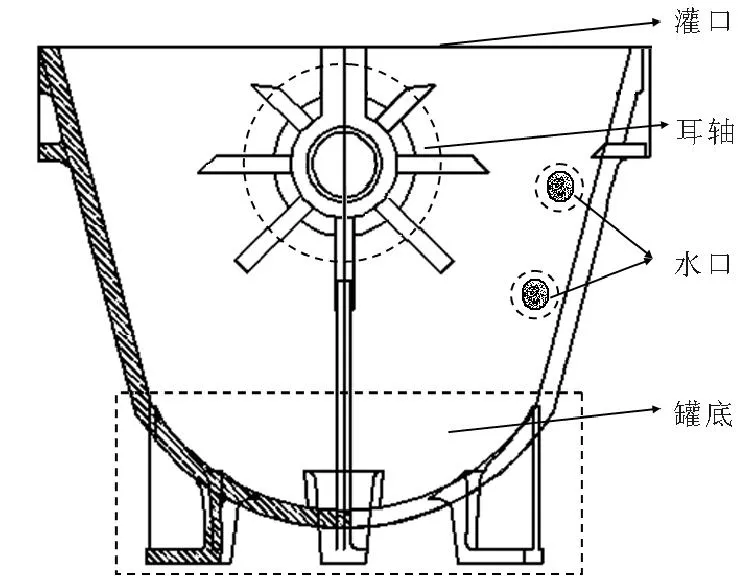

冶金渣罐铸造成型过程中,罐体各处都可能发生裂纹,但在罐底、耳轴及水口处发生裂纹较多且影响严重(见图1),根据裂纹发生的部位,分别称为罐底裂纹、耳轴裂纹及水口裂纹。冶金渣罐在使用中如果罐底裂纹劣化,可能导致罐底脱落,造成高温熔渣外泄的安全事故;如果耳轴裂纹劣化,可能引起渣罐吊运过程中耳轴断裂、渣罐倾倒、坠落,引发严重安全生产事故;水口是铸造时将高温钢水注入砂型的通道,发生裂纹频次较高,使用中裂纹扩大延伸,也会引起罐体断裂。裂纹发生要返修,严重时将引起渣罐报废。

图1 渣罐结构图

2.2关键衡量指标

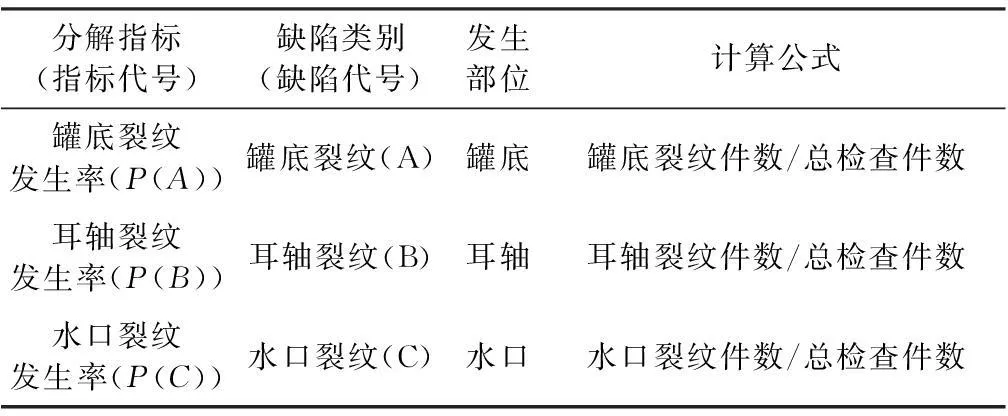

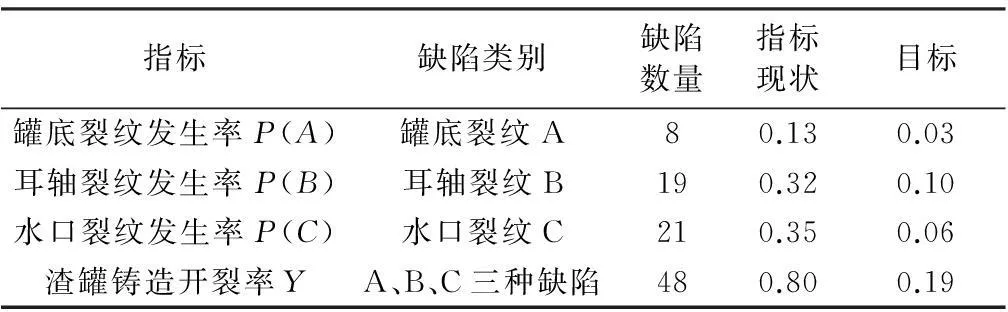

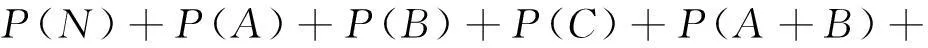

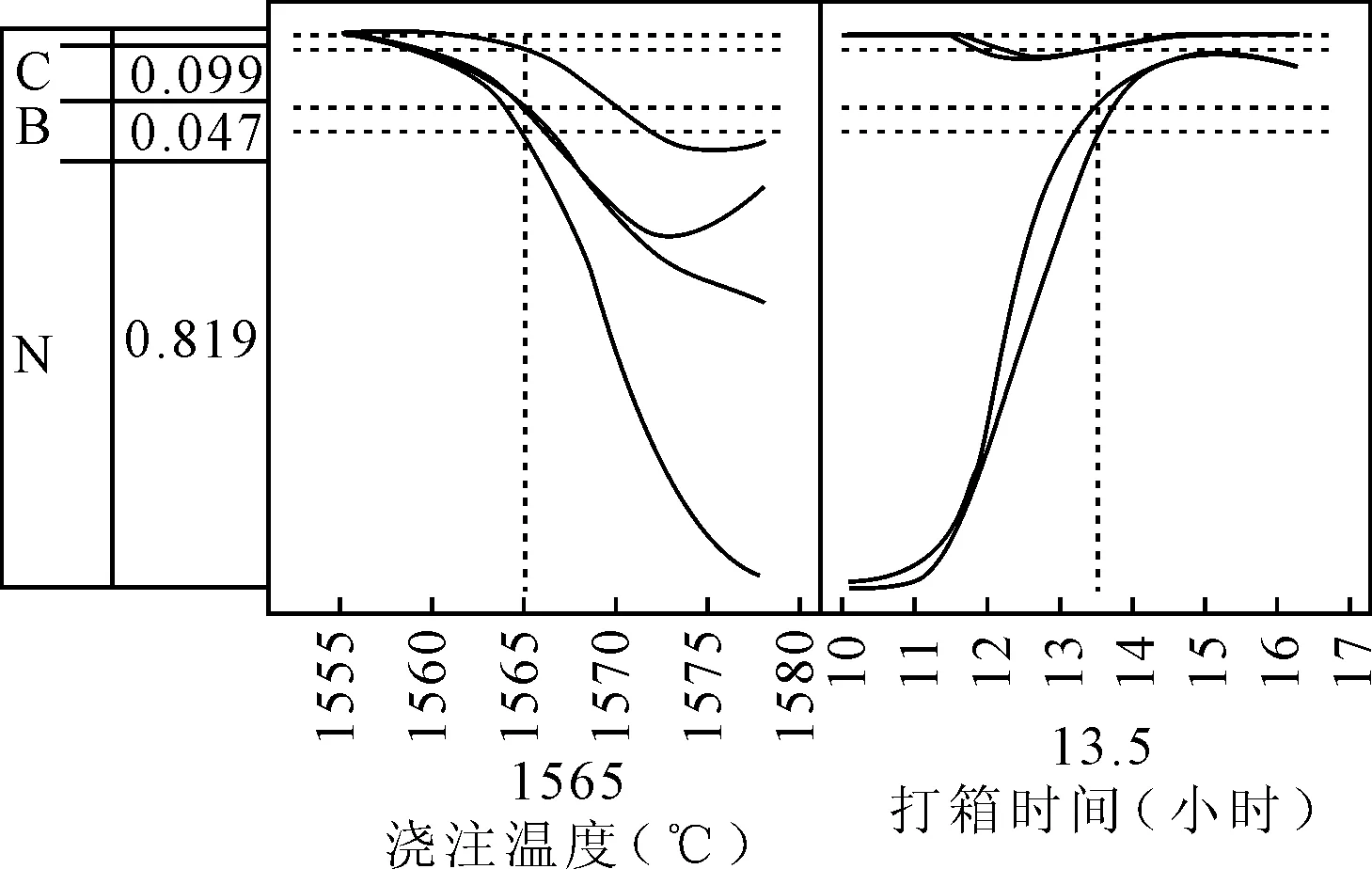

根据冶金渣罐铸造技术规程和质量检验标准规定,冶金渣罐的主要质量衡量指标为渣罐铸造开裂率(Y),渣罐铸造开裂率(Y)可分解为罐底裂纹发生率(P(A))、耳轴裂纹发生率(P(B))、水口裂纹发生率(P(C)),其统计计算方法见表1。

表1 指标分解说明表

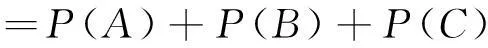

综合指标:

渣罐铸造开裂率(Y)=(罐底裂纹件数+

耳轴裂纹件数+水口裂纹件数)/总检查件数

2.3铸造裂纹控制能力现状

为准确评价对铸造裂纹控制的过程能力现状,收集了近期生产的60件渣罐,检查其铸造中裂纹发生情况并分别统计计算三种裂纹缺陷的P(A)、P(B)、P(C)及综合指标渣罐铸造开裂率Y(见表2),结果显示,三种裂纹缺陷发生率较高,说明我们对三种裂纹缺陷的控制水平都很低,改善空间很大。

表2 指标现状统计级目标

2.4目标确定

依据六西格玛突破性改善应将缺陷率降低70%-80%的目标确定原则,决定将渣罐铸造开裂率Y从现状值80%降低到目标值19%以下,并将指标分解到P(A)≤3%、P(B)≤10%、P(C)≤6%(见表2)。

2.5确定项目研究范围

根据冶金渣罐生产工艺,将研究范围界定在造型、冶炼、浇注、清整四个环节。

3测量阶段(M 阶段)

3.1开裂率测量系统的分析

每个冶金渣罐铸造冷却成型后,通常由质量检测人员通过目测的方式,检查冶金渣罐外表面是否有肉眼可见的罐底裂纹、耳轴裂纹和水口裂纹。

为了确保用可靠的数据准确评价过程绩效,需验证检验员现场检验时测量系统的可靠性,随机检测30件渣罐,包含有各种裂纹的和无裂纹,检测渣罐表面裂纹,每人分别对每件渣罐检测两次,进行评估一致性检验,结果表明,整体一致性比率大于90%,说明判别缺陷类型的测量系统是合格的[3],判别结果可靠。

3.2重要因子筛选

为了找出各个影响渣罐铸造中开裂率的因子,根据生产实际情况,仔细梳理了造型、冶炼、浇注、清整四个环节的生产细节,制作了详细的流程图,并进行潜在失效模式分析(FMEA),找到了18个风险度等级值RPN值较高、影响较大的因子。经研究,其中配料比例和重量、退火升温速度等14个影响因子有快速改善措施,实施快速改善措施后进行二次潜在失效模式分析。结果显示,这14个影响因子得到了显著改善,RPN值有明显下降,说明快速改善效果较好,后期将改善方案更新到操作规程中。

3.3M阶段效果验证

为验证快速改善效果,对按照快速改善措施生产的46件渣罐统计各种铸造裂纹缺陷发生率,结果表明对三种裂纹缺陷发生率都降低了(见图6之“M结束”),但未达到项目目标,为进一步提高控制水平,还需对FMEA分析中RPN值较高的钢水主要化学成分(C、Si、Mn、P、S)、钢水浇注温度、打箱时间(即钢水浇注完成后的冷却成型时间)和渣罐耳轴筋板宽度等潜在的重要因子进行深入分析。

4分析阶段(A阶段)

M阶段分析得到的钢水五种主要化学成分含量、打箱时间、钢水浇注温度和渣罐耳轴筋板宽度等潜在的重要因子有待进一步深入分析。技术分析及经验表明:

(1)五种主要化学成分含量对裂纹产生影响较大,目前按照标准控制的控制水平以及目前控制状态下对铸造裂纹产生的影响大小需要准确评价;

(2)低温浇注有利于降低铸造裂纹发生率,但钢水温度太低时流动性较差;

(3)长时间缓慢冷却利于降低铸造裂纹发生率,但会影响生产效率;

(4)影响因素间还有可能存在交互效应。

因此需要通过深入的数据分析,综合考虑生产成本及生产效率,寻找对五种主要化学成分含量、打箱时间、钢水浇注温度的最佳工艺控制方案。

为此,收集了7-9月生产的108件冶金渣罐的五种主要化学元素成分、浇注温度和打箱时间数据,使用多元均值检验评价目前对五种主要化学成分含量的控制水平,使用分割分析方法研究五种主要化学元素成分含量对铸造开裂率的影响,使用回归建模寻找打箱时间、钢水浇注温度等因素的最佳工艺控制方案。

4.1化学成分影响分析

4.1.1主要化学成分含量工艺规范执行情况分析

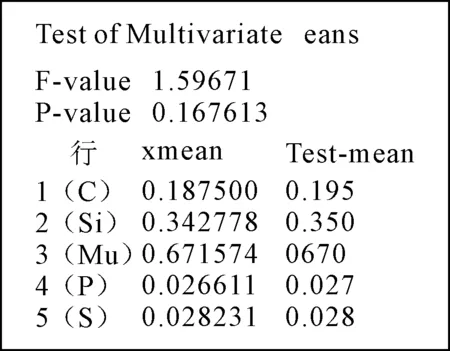

使用多元均值检验方法评价目前对五种主要化学元素成分的控制是否符合工艺规范要求(见图2),结果表明:P-value=0.1676>0.05,说明对冶金渣罐五种主要化学元素成分含量的控制符合工艺规范要求[4]。

图2 五种主要化学元素成分的多元均值检验

4.1.2主要化学成分含量影响分析

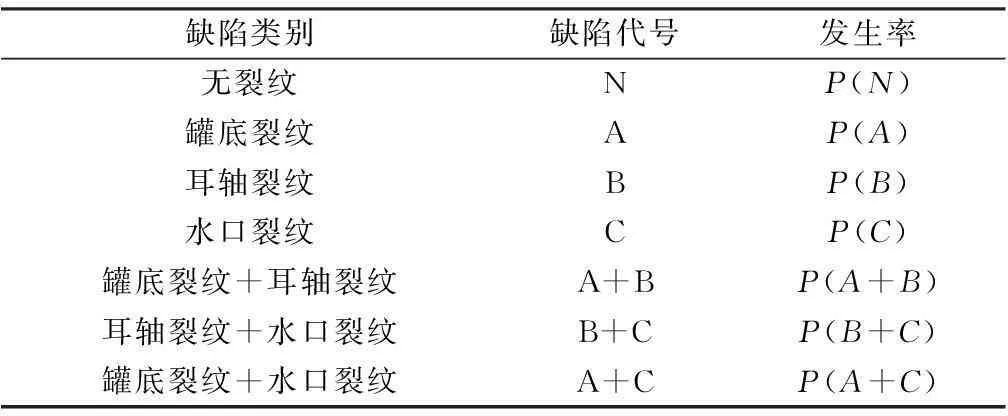

为便于研究主要化学成分、打箱时间、钢水浇注温度对铸造开裂率的影响,规定:无裂纹记为N;罐底裂纹记为A;耳轴裂纹记为B;水口裂纹记为C;同时有罐底裂纹和耳轴裂纹记为A+B;同时有耳轴裂纹和水口裂纹记为B+C;同时有罐底裂纹和水口裂纹记为A+C(见表3)。

表3 缺陷代号说明表

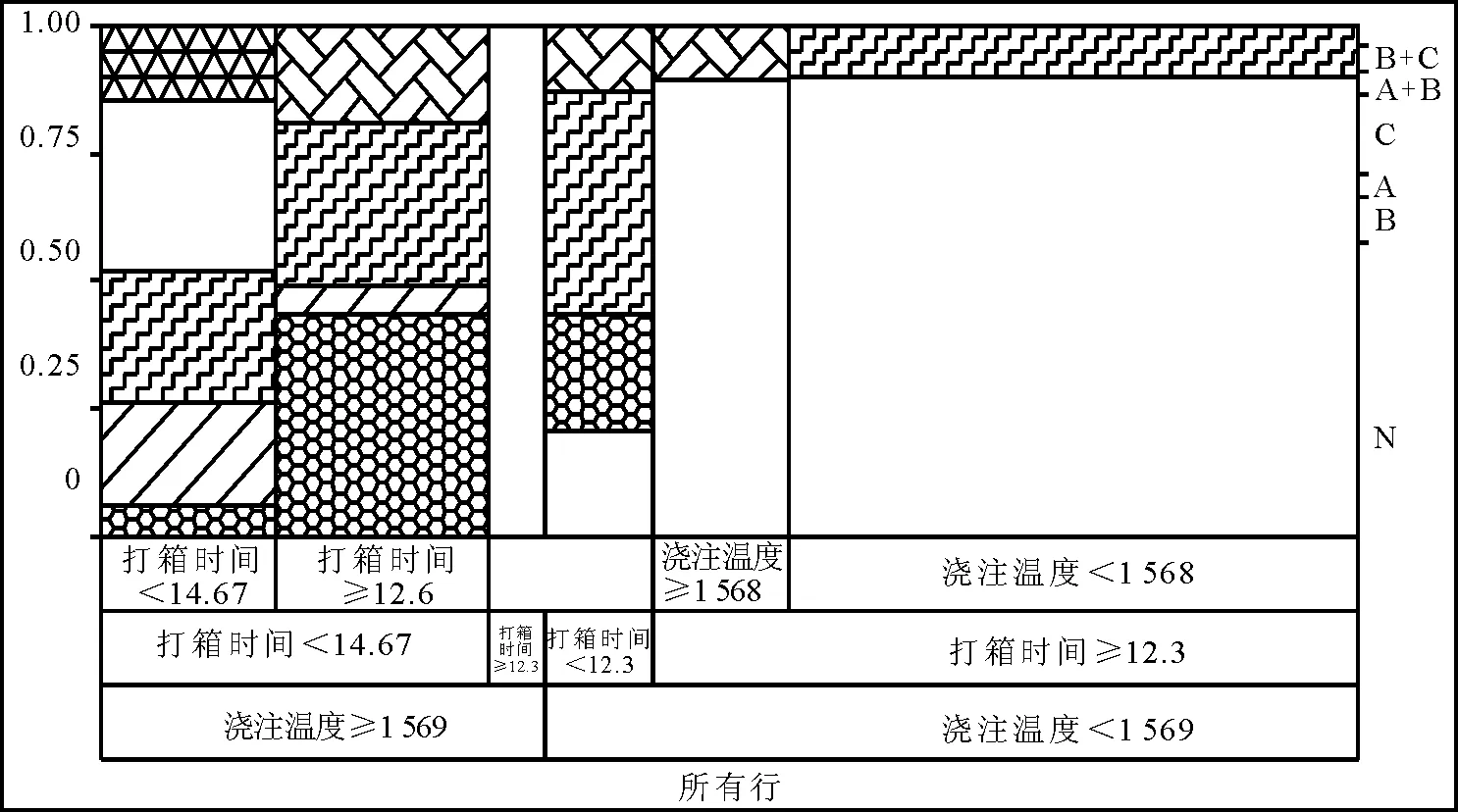

通过运用分割分析(决策树分析)方法对这108个冶金渣罐的主要化学成分含量、浇注温度及打箱时间的影响进行分析,分析结果见图3。最佳拆分结果显示:

(1)经过5次拆分,分割分析图(见图3)上未出现主要化学成分含量,说明主要化学成分含量按工艺规范要求控制时,对裂纹产生影响不显著;

(2)5次拆分都是对浇注温度和打箱时间的细分,说明浇注温度及打箱时间是影响裂纹产生的重要因素,并应控制为:浇注温度<1569℃,打箱时间≥12.3小时,因为此种控制方案下无裂纹率P(N)最高。

图3 主要影响因素分析

4.2打箱时间和浇注温度的影响分析及建模

由图3明确了目前对主要化学成分含量的控制符合工艺规范的要求,并且对裂纹的产生没有显著影响,而浇注温度和打箱时间是重要影响因素。为便于精确控制浇注温度(标记为T)和打箱时间(标记为t),需要通过数学建模寻找统计规律。利用这108个冶金渣罐的浇注温度和打箱时间数据进行名义值的逻辑回归分析,得到以下模型组。

ln(P(N)/P(A+C))=7801.764-

1.1019496T-982.457t+39.7439008t2

ln(P(A)/P(A+C))=6766.304-

0.4168887T-986.128t+39.7775046t2

ln(P(B)/P(A+C))=6873.169-

0.6526584T-946.456t+38.2985182t2

ln(P(C)/P(A+C))=7501.811-

0.8495423T-995.456t+40.1735618t2

ln(P(A+B)/P(A+C))=6049.824-

0.3279558T-891.642t+35.912477t2

ln(P(B+C)/P(A+C))=7095.594-

0.6964579T-971.145t+39.2810849t2

经检验:模型无失拟,总拟合效果及各项回归系数都显著,说明浇注温度、打箱时间及打箱时间的平方都是显著影响因子,浇注温度与打箱时间之间的交互效应不显著,该模型显示的规律符合技术经验,可以利用该模型完成后续分析,寻找最佳工艺控制方案。

4.3打箱时间和浇注温度的最优设置分析

为达到精确控制的目的,需利用预测刻画器,寻找最佳工艺控制方案。图4显示,各种裂纹发生率随着浇注温度的下降、打箱时间的增加而减小,当钢水温<1565℃,打箱时间>13.5小时后,无裂纹率P(N)的上升较缓慢,考虑到当钢水温度低于1555℃时,浇注过程中存在降温,浇注后期钢水流动性能降低,不能正常浇注;打箱时间太长时,现场砂箱不够周转使用,会影响生产效率,将浇注温度定为1565℃,打箱时间定为13.5小时,能得到较好的无裂纹率81.9%(见图4),所以综合考虑各项生产条件,将浇注温度定为1565±10℃,打箱时间定为13.5±0.5小时。

图4 最佳工艺控制方案图(预测刻画器)

4.4A阶段效果验证

为验证回归模型及因子最佳设置的效果,控制打箱时间为13.5±0.5小时,浇注温度为1565±10℃批量生产49件渣罐,裂纹发生率见图6之“A结束”,各类缺陷率及总缺陷率较“M结束”有进一步降低,但还未达到目标值。

5改进阶段(I阶段)

由分析阶段得到,当将浇筑注温度定为1565℃,打箱时间定为13.5小时,能得到较好的无裂纹率P(N)=81.9%,但此时仍易产生4.7%的耳轴裂纹(B)和9.9%水口裂纹(C)(见图4),水口裂纹发生率P(C)已经完成项目目标,耳轴裂纹发生率P(B)还未完成项目目标,且影响严重,需进一步研究。

5.1筋板厚度的影响分析

渣罐耳轴是预埋件,相当于大冷铁,高温钢水注入时与常温的耳轴接触,耳轴吸热能力较强,迅速冷却结壳,耳轴部位与罐体其它部位温度差异较大,降温时收缩不同步,产生拉应力。

渣罐自身抗拉强度σ= 拉应力F/截面积S;当σ<抗拉强度极限σb时,不会产生耳轴裂纹;当σ≥抗拉强度极限σb时,则渣罐产生耳轴裂纹。

根据上式,要保证渣罐耳轴端面不产生裂纹,有以下两种方法:

(1)提高渣罐自身抗拉强度极限σb

有两个途径可以提高抗拉强度极限σb:一是提高碳含量,二是合金化。这两个途径虽然提高了抗拉强度,但同时也降低了其它的性能指标,而且也提高了成本。

(2)降低渣罐浇注时产生的收缩拉应力

收缩拉应力与铸件热节圆有关系,如图5所示,a为筋板厚度,b为耳轴壁厚,当a/b=1时,拉应力最小。

目前生产的渣罐设计为:a=100mm,b=120mm。为了减小收缩拉应力,将耳轴筋板厚度a由100mm增加到120mm,确保σ≤σb。

5.2I阶段效果验证

利用研究结论,设置打箱时间为13.5±0.5小时,浇注温度为1565±10℃,耳轴筋板厚度数据设计为120mm,生产了42个冶金渣罐,并检测其开裂率,结果表明,各种裂纹发生率及综合指标渣罐铸造开裂率Y都进一步下降,渣罐铸造开裂率Y降低为16.7%(见图6之“I结束”),达到了目标。

6控制阶段(C阶段)

为了巩固课题改善措施,我们将打箱时间,浇注温度,耳轴筋板厚度,型砂配料重量、终脱氧加铝量、包内钢水测量及保温、浇注速度、双包浇注、浇注应急处理方案等指标纳入各项操作规程、维护规程,完善相关文件,并列入控制计划表。

按照改善方案生产了38个渣罐,数据显示各项裂纹发生率及渣罐铸造开裂率Y都达到目标,渣罐铸造开裂率Y降低到15.6%(图6之“C结束”)。

图6 各阶段指标跟踪图

7结论

本文通过运用六西格玛分析方法,遵循DMAIC模式,深入细致地研究了渣罐铸造流程,基于数据分析,查明了影响冶金渣罐铸造过程中开裂率的影响因素,对配料比例和重量、退火升温速度等14个影响因子实施了快速改善;运用分割分析和多元均值检验方法确认了目前生产对五种主要化学成分(C、Si、Mn、P、S)的控制水平,尤其是运用回归建模及预测刻画器分析得出重要的影响因子及其最佳设置,最佳的打箱时间为13.5小时,浇注温度为1565℃,通过技术分析确定耳轴筋板厚度为120mm,使渣罐铸造开裂率由原来的80%降低到15.6%,达到了降低冶金渣罐铸造开裂率的目标要求,并将研究成果固化到技术标准和工艺规范,使冶金渣罐制造控制水平达到新的高度,降低了渣罐裂纹修复、报废损失,保证了冶金渣罐安全生产的稳定顺行,产品质量稳步提高,增强了用户满意度,大幅度提高了武钢重工集团冶金渣罐产品的市场竞争能力。

参考文献

[1]马金元,马越,郝海文,等.铸钢大型渣罐生产与质量控制[J].铸造设备与工艺,2001,(1):39-40.

[2]何桢.六西格玛管理[M].北京:中国人民出版社,2014:36.

[3]马逢时,周暐,刘传冰.六西格玛管理统计指南[M].北京:中国人民大学出版社,2013:397.

[4]马逢时,吴诚欧,蔡霞.基于MINITAB的现代实用统计[M].北京:中国人民大学出版社,2009:17-20.

(责任编辑:李文英)

Using Six Sigma to Reduce Cracking rate in

Manufacturing Process of Metallurgical Slag Tank

WANG Ying1QIU Zulin2SHI Huijuan3

(1.Wuhan Engineering Institute , Wuhan 430080, Hubei;

2.Wuhan Iron and Steel Heavy Industry, Co. LTD, Wuhan ,430083, Hubei;

3.E cheng Iron and Steel Limited Company of WISCO, Ezhou,436002, Hubei)

Abstract:The problem of the high cracking rate of metallurgical slag tank in the manufacturing process was solved by applying Six Sigma. By using DMAIC model in stages, many factors leading to crack rate were targeted. By using statistical tools such as the potential failure mode analysis (FMEA), segmentation analysis (decision tree), multiple mean test analysis and logistic regression modeling, the problem was found through accurate data. A Relationship model was set up. The validity of the improved method was verified by data. Thus, the cracking rate of slag pot casting was reduced from 78.8% to 15.6%.

Key words:Six Sigma; metallurgical slag; tank manufacturing process; cracking rate

作者简介:王迎(1969~),女,高级工程师.E-mail: wying@wgxy.net

基金项目:武汉工程职业技术学院2015年科技攻关项目

收稿日期:2015-11-15修回日期:2015-11-30

中图分类号:TG157

文献标识码:A

文章编号:1671-3524(2015)04-0012-05