电子器件微孔金属化试验研究

张 岑

(重庆房地产职业学院,重庆401331)

0 前言

微孔金属化是电子器件制造中的重要工序。不论是导电微孔还是非导电微孔,均可借助金属化工艺实现导通互连[1-2]。金属化的工艺效果对电子器件的导通状况与可靠性有着重要影响[3-4]。

本文选取布排有微孔的印制线路板作为研究对象。为了获得理想的工艺效果,协同采用化学镀铜工艺和电镀铜工艺实施印制线路板的微孔金属化,并开展相关测试分析。

1 试验

化学镀铜的目的是预镀薄铜膜层,为后续的电镀铜创造条件。电镀铜则用以加厚镀层,使金属化微孔满足应用要求。

化学镀铜前,印制线路板依次经浸酸活化、清洗和干燥处理。

化学镀铜使用以次磷酸钠为还原剂的镀液,其配方为:五水合硫酸铜10g/L,次磷酸钠25g/L,柠檬酸 钠10 g/L,硫 酸 镍1 g/L,亚 铁 氯 化 钾10 mg/L。用氢氧化钠溶液或硫酸溶液调节镀液的pH值在8.0~10.0范围内。化学镀铜过程中,保持镀液温度约为70℃,并进行适度搅拌。

电镀铜使用酸性硫酸盐型镀液,其配方为:五水合硫酸铜80g/L,硫酸200g/L,盐酸60mg/L,添加剂0.1g/L。电镀铜过程中,保持镀液温度约为30℃,并持续加载超声波振荡,以促进微孔内外反应物质的传输与交换。

2 结果与讨论

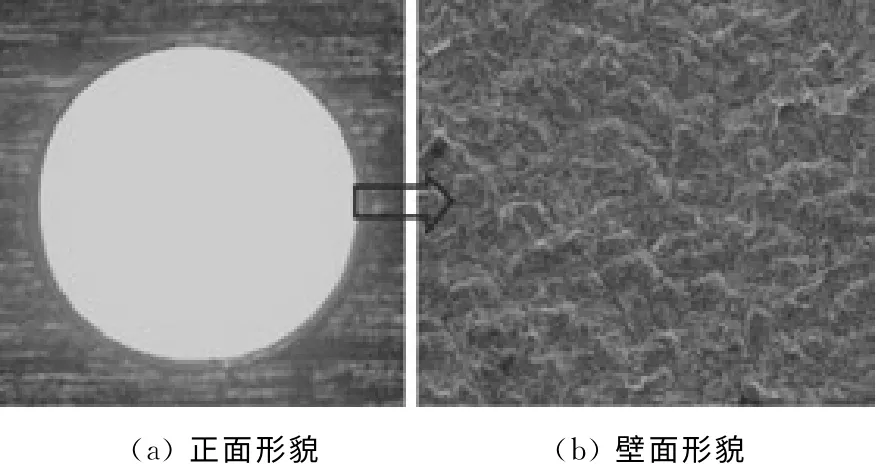

2.1 金属化微孔的形貌

图1为金属化微孔的正面形貌和壁面形貌。由图1可知:镀铜层牢固贴覆于印制线路板的微孔壁面,表面平整,微观结构致密,未出现明显的漏镀情况。电镀铜层的侧向扩展延伸生长能力优于化学镀铜层的,因而可以弥补化学镀铜过程中局部微小区域漏镀的缺陷[5]。对金属化微孔而言,镀铜层均匀连续、结构致密、与微孔壁面牢固结合,是实现印制线路板各层间及附带安装的电子元器件间导通互连的前提。

图1 金属化微孔的形貌

图2为不同电镀铜时间下金属化微孔的壁面形貌。由图2可知:随着电镀铜时间的延长,微孔壁面镀铜层的形貌变得粗糙,组织结构也变得疏松。

图2 不同电镀铜时间下金属化微孔的壁面形貌

2.2 金属化微孔的电阻率

金属化微孔的电阻率是衡量印制线路板质量的重要参数。电阻率测试是评定金属化微孔导通状况的直接方法。对于金属化微孔而言,壁面镀铜层的厚度是影响其电阻率的主要因素。而镀铜层的电阻率则与密度、纯度、晶界密度和组织致密程度等密切关联[6]。

图3 为金属化微孔壁面镀铜层的能谱分析结果。由图3可知:镀铜层的成分为典型的单质铜,其中无杂质的存在。此外,X 射线衍射分析结果也可证实镀铜层的纯度。衍射图谱中未出现除铜元素之外的其他金属元素或铜化合物、铜氧化物等所呈现的衍射峰。

图3 金属化微孔壁面镀铜层的能谱分析结果

据此推知,经化学镀铜薄膜层、电镀铜加厚的金属化微孔,其电阻率取决于壁面镀铜层的厚度及其晶界密度和组织致密程度。电阻率测定结果,如图4所示。由图4可知:随着壁面镀铜层厚度的增加,金属化微孔的电阻率呈现降低的趋势。虽然较低的电阻率有利于获得理想的导通状况,并且提高印制线路板金属化微孔的可靠性,但较厚的镀层也意味着更长的施镀时间,增加了施镀工艺的控制难度。因此,应结合工艺实际合理设定施镀时间,调控金属化微孔壁面镀铜层的厚度。

图4 金属化微孔的电阻率

3 结论

协同采用化学镀铜工艺和电镀铜工艺实施印制线路板微孔金属化,并开展相关测试分析。得出结论:依次经化学镀铜薄膜层和电镀铜加厚处理,印制线路板金属化微孔壁面贴覆平整致密、均匀连续的镀铜层。致密连续且电阻率理想的镀铜层,确保金属化微孔的可靠性,实现印制线路板层间导通互连。

[1]肖云顺.孔金属化电镀工艺技术与品质管控[J].印制电路信息,2009(12):33-37.

[2]李亚冰,王双元,王为.印制线路板微孔镀铜研究现状[J].电镀与精饰,2007,29(1):32-36.

[3]李瑛.微波印制电路板埋铜散热技术和工艺研究[D].西安:电子科技大学,2013.

[4]郑雅杰,龚竹青,陈白珍,等.印制电路板孔金属化及其工艺改进途径[J].材料导报,2003,17(4):11-13.

[5]刘璐.印制线路板微孔镀铜能力的研究[J].印制电路信息,2010(S1):146-151.

[6]霍栓成.镀铜[M].北京:化学工业出版,2007.