Ni-Co-Fe 合金镀层耐蚀性的研究

王 刚, 宫本奎, 崔红卫, 孔 昂

(山东理工大学,山东 淄博255049)

0 前言

随着科技的发展,电镀工业所涉及的领域越来越广,对镀层性能的要求也越来越高。Ni-Co-Fe合金镀层具备优异的磁学性能[1]、热物理性能和较高的电流效率,已广泛用于磁性材料和电子材料等领域[2]。另外,Ni-Co-Fe合金镀层的硬度高,并且具有装饰性外观,可取代污染环境的镀铬层[3-5]。研究Ni-Co-Fe合金镀层的耐蚀性大多采用硫酸失重法[6]。本文采用塔菲尔曲线及电化学阻抗谱研究工艺条件对Ni-Co-Fe合金镀层耐蚀性的影响。

1 实验

1.1 试样制备

以镍板为阳极,以铜为阴极。铜基体的粗糙度为0.40μm,尺寸为7.0cm×1.0cm×1.0cm。镀液成分为:NiSO4·6H2O 220g/L,NiCl2·6H2O 40g/L,CoSO4·7H2O 20 g/L,FeSO4·7H2O 10g/L,H3BO350g/L,稳定盐80g/L。镀液温度为40~60℃,pH值为3.0~4.5(用氢氧化钠、酒石酸调节)。电沉积后在250℃下保温2.5h。

1.2 测试方法

用CHI660E型电化学工作站测试Ni-Co-Fe合金镀层的塔菲尔曲线及电化学阻抗谱。测试溶液为3.5%的NaCl溶液。工作电极用牙托粉和牙托水以5∶4的比例冷镶嵌,预留1cm2的镀层;参比电极为饱和甘汞电极;对电极为铂电极。塔菲尔曲线的扫描速率为5mV/s,测试在室温下进行。电化学阻抗测试的初始电位为开路电位,频率范围为106~0.01Hz,扰动电位为5mV,温度为室温。用TR100型粗糙度仪测定镀层的粗糙度。

2 结果与讨论

2.1 镀液温度对镀层耐蚀性的影响

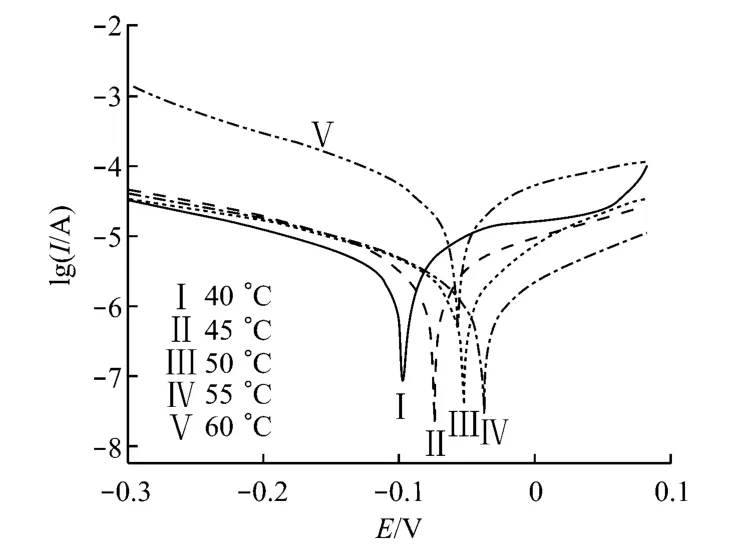

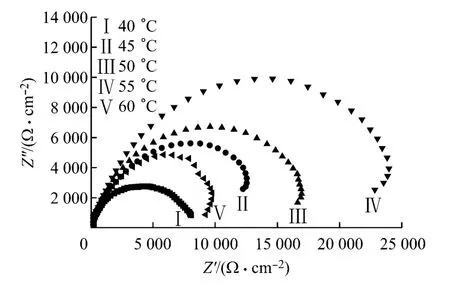

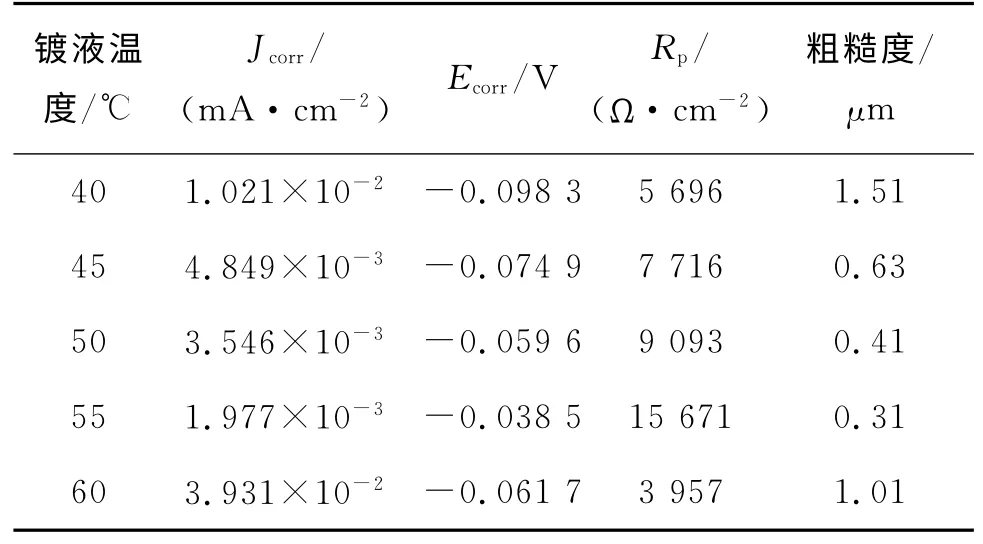

图1和图2分别为不同镀液温度下所得镀层的塔菲尔曲线和电化学阻抗谱。计算得到的自腐蚀电流密度、自腐蚀电位、极化电阻及粗糙度,如表1所示。由表1可知:当镀液温度为55℃时,镀层的自腐蚀电位最大,自腐蚀电流密度最小,腐蚀速率低,耐蚀性最好,粗糙度也最小;当镀液温度为40℃和45℃时,镀层粗糙,颜色发暗,有明显的裂纹。不同镀液温度下所得镀层的交流阻抗曲线均为半圆弧,在低频段均未出现扩散阻抗的特征,表明铜基体并未受到腐蚀。此外,55℃时所得镀层的高频段半圆直径最大,电荷传质慢,阻抗最大。这与塔菲尔曲线测试所得到的结果相一致。分析可知,在3.5% 的NaCl介质中,Cl-易变形,穿透能力强,能活化阳极,直接参与镀层的溶解[7]。镀液温度较低时,电极的电化学极化较强,镀液的电导率低,导致镀层的沉积速率过慢,得到的镀层裂纹较多,更容易发生腐蚀;随着镀液温度的升高,镀液中金属离子的热运动加快,降低了金属离子的析出过电位,电导率的提高改善了镀液的均匀沉积能力,得到的镀层更加致密,镀层的耐蚀性增强。但当镀液温度为60℃时,一方面,由于镀液温度过高,导致析氢反应加剧,镀层表面出现针孔;另一方面,电极反应活化能随镀液温度的升高而降低,沉积速率过快,导致金属离子不能均匀沉积到铜基体表面,镀层粗糙度大,耐蚀性降低。

图1 不同镀液温度下所得镀层的塔菲尔曲线

图2 不同镀液温度下所得镀层的电化学阻抗谱

表1 不同镀液温度下所得镀层的各项指标

2.2 电流密度对镀层耐蚀性的影响

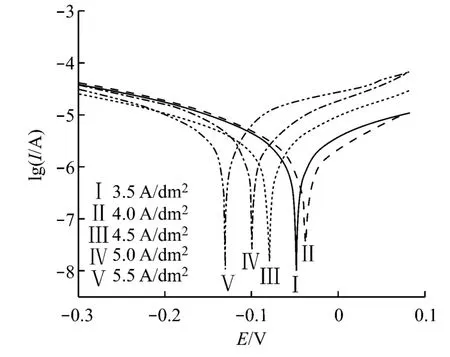

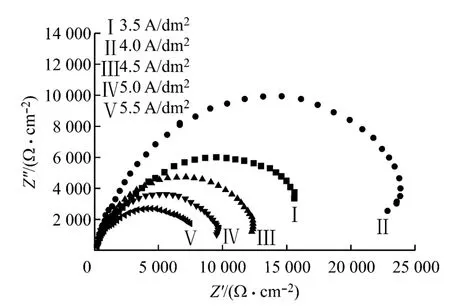

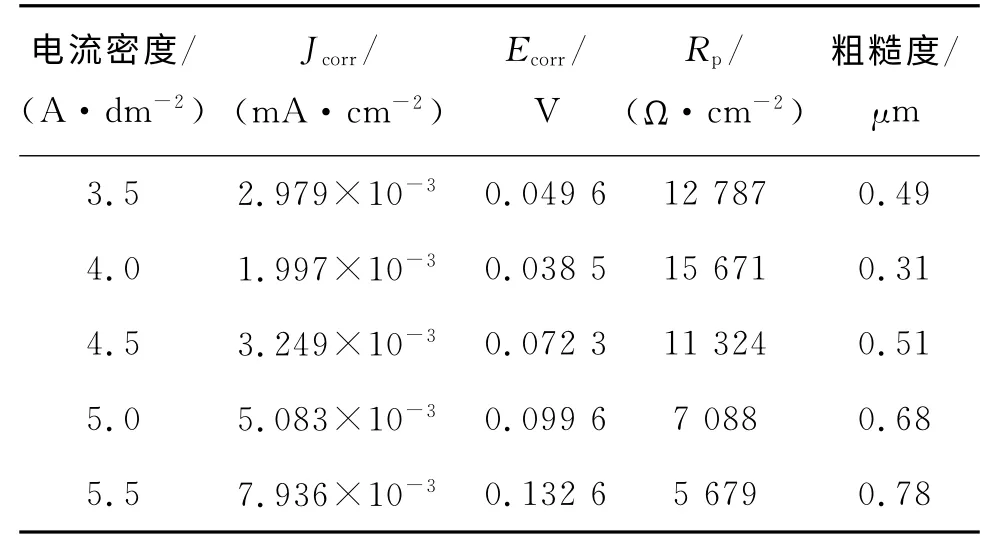

图3和图4分别为不同电流密度下所得镀层的塔菲尔曲线和电化学阻抗谱。计算得到的自腐蚀电流密度、自腐蚀电位、极化电阻及粗糙度,如表2所示。由表2可知:随着电流密度的增大,自腐蚀电流密度先减小后增大;当电流密度为4.0A/dm2时,自腐蚀电流密度最小,并且粗糙度也最小;电流密度为3.5A/dm2与4.5A/dm2时的腐蚀速率相差不大,但电流密度为4.5A/dm2时镀层更容易腐蚀。此外,当电流密度为4.0A/dm2时,交流阻抗曲线容抗弧直径最大。电流密度对镀层耐蚀性的影响主要与其引起的阴极极化及扩散控制有关。提高电流密度,使镀层的结晶组织细化。但随着电流密度的增大,镀液的阴极极化作用增强。电流密度过大时,镀层表面金属离子缺乏,过多的电子与氢结合,氢析出,使该处pH值升高,形成金属碱式盐类附在镀层内,产生孔洞、麻点、疏松等缺陷。Cl-由孔渗进镀层或吸附在粗糙的镀层表面,增大了浓差极化,镀层的耐蚀性差。

图3 不同电流密度下所得镀层的塔菲尔曲线

图4 不同电流密度下所得镀层的电化学阻抗谱

表2 不同电流密度下所得镀层的各项指标

2.3 镀液pH值对镀层耐蚀性的影响

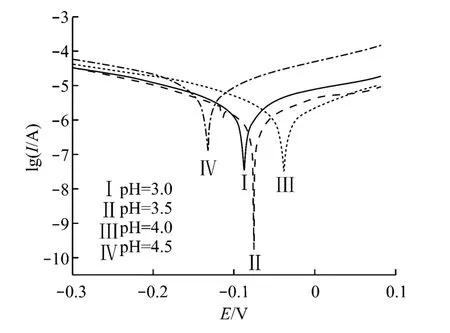

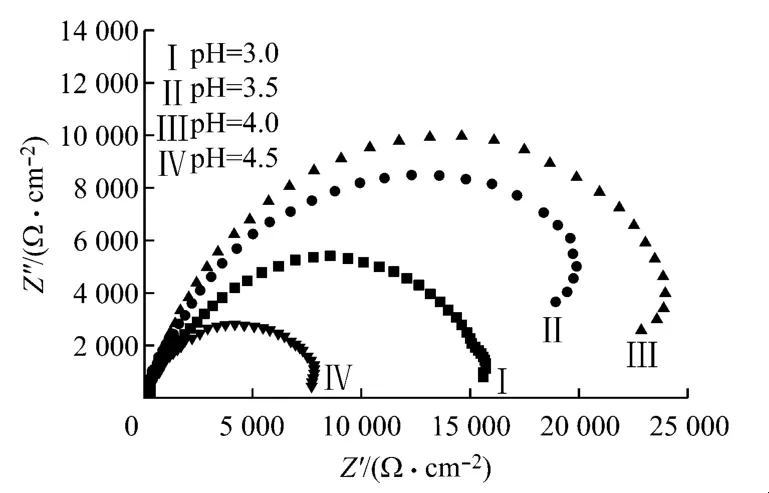

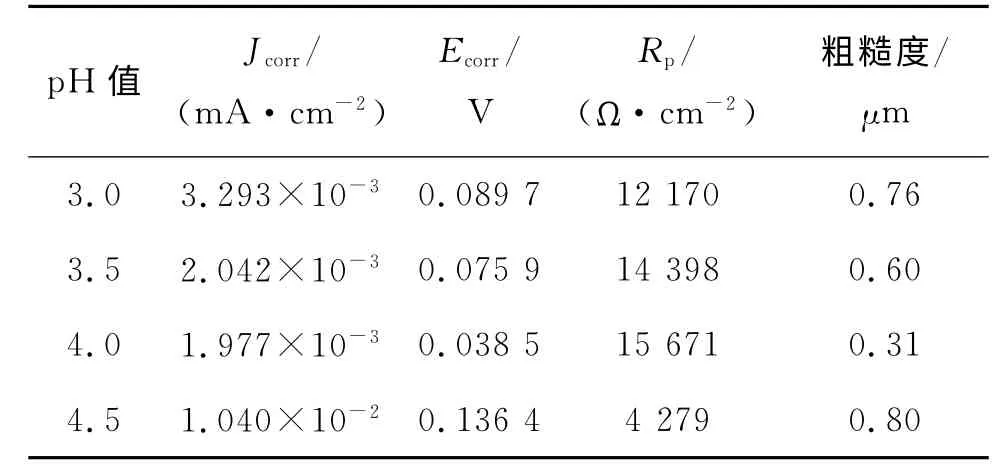

图5和图6分别为不同镀液pH值下所得镀层的塔菲尔曲线和电化学阻抗谱。计算得到的自腐蚀电流密度、自腐蚀电位、极化电阻及粗糙度,如表3所示。由表3可知:当镀液pH值为4.0时,镀层的耐蚀性最好;镀液pH值为3.5时,虽然镀层的耐蚀性与镀液pH值为4时的相差不大,但镀层表面孔洞较大,且粗糙发黑。由于电沉积Ni-Co-Fe合金镀层时,始终伴随析氢反应,pH值越低,析氢反应越剧烈。“氢脆”严重时,氢气以气泡的形式滞留在镀件表面,阻止Ni2+、Co2+、Fe2+的放电沉积。若气泡在整个电镀过程中滞留不动,就会在镀层中形成空穴;或者气泡产生周期性的滞留和脱落,形成针孔或麻点。另外,铁族元素在电镀过程中吸氢量较大,通过扩散渗入金属晶格的氢原子会使晶格畸变,形成很大的内应力。热处理消除内应力后,镀层表面裂痕更多。当镀液pH值为4.5时,镀件局部范围内pH值升高,镀液中的金属离子(如Fe2+)会水解成氢氧化物,在加热的情况下甚至会分解为金属氧化物并附着在镀层表面,影响金属离子的有序沉积,导致镀层粗糙。从塔菲尔曲线和交流阻抗曲线来看,这些附着物并没有起到阻隔层或填补镀层裂痕的作用,反而导致镀层的耐蚀性急剧降低。

图5 不同镀液pH值下所得镀层的塔菲尔曲线

图6 不同镀液pH值下所得镀层的电化学阻抗谱

表3 不同镀液pH值下所得镀层的各项指标

3 结论

(1)随着镀液温度的升高,Ni-Co-Fe合金镀层的粗糙度降低;镀液温度为55℃时,自腐蚀电流密度最小,极化电阻最大,镀层的耐蚀性最好;继续升高镀液温度,镀层的耐蚀性降低。

(2)提高电流密度,能使镀层结晶组织细化;阴极极化作用增强,镀层表面出现孔洞或麻点;电流密度为4A/dm2时,镀层的粗糙度小,耐蚀性最高。

(3)镀液pH值为3.0~4.0时,镀层的耐蚀性相差不大;镀液pH值为4.0 时,镀层的耐蚀性最好;镀液pH值为4.5时,镀液中金属离子水解,影响金属离子的沉积。

(4)镀层的粗糙度越小,镀层越平整,耐蚀性越好。

[1]KIRKWOOD D,ZOLDAN V C,PASA A A,etal.Evolution of surface roughness in electrodeposited Co-Ni-P and Co-Ni films[J].Journal of the Electrochemical Society,2010,157(4):181-186.

[2]刘英策.铝硅合金上电沉积Fe-Co-Ni合金镀层的工艺及性能研究[D].广东:广东工业大学,2005.

[3]梁展鸿,侯亚奇,庄大明,等.电镀Fe-Co-Ni合金工艺的研究[J].电镀与环保,2002,22(1):5-7.

[4]LINDSAY J.Advanced techniques for replacing chromium:Third information exchange[J].Plating and Surface Finishing,1997,84(2):24-25.

[5]SHARK M E.Replacing hexavalent chromium in electroplating[J].Transactions of Institute of Metal Finishing,1994(4):13-16.

[6]郑华均,马淳安,张荣强,等.电沉积Fe-Co-Ni合金的工艺研究[J].电镀与涂饰,2004,23(1):16-18.

[7]周新莉.氯化物体系Cr-Ni-ZrO2复合电沉积研究[D].广东:广东工业大学,2011.