钝化工艺对镀锡板的阳极溶出及耐蚀性的影响

陆永亮, 王洺浩, 曹美霞, 陆伟星, 李 宁

(1.上海梅山钢铁股份有限公司 技术中心,江苏 南京210039;2.哈尔滨工业大学 化工学院,黑龙江 哈尔滨150001;3.上海梅山钢铁股份有限公司 制造管理部,江苏 南京210039)

0 前言

近年来,随着RoHS、WEEE 等指令的出台,六价铬在工业上的应用受到限制[1],钝化工艺的研究开始转向三价铬钝化及无铬钝化。但由于目前三价铬钝化及无铬钝化的性能尚不及六价铬钝化的,多数镀锡板生产厂家仍采用六价铬钝化工艺。因此,我们考虑对现有的六价铬阴极电解钝化工艺(即311工艺[2])进行适当的改进。

本文设计实验的思路是分别通过正常软熔、过软熔及钝化前清洗处理以改变钝化前表面氧化物的量,并分别将上述三种试样进行常规钝化和冲击钝化。

镀锡板在有机酸和无氧条件下,存在“电位反转”现象,锡相对于铁是阳极性镀层,锡层被腐蚀,铁被保护[3]。镀锡板多用于食品、饮料的包装,正是处于这种环境之下。本文为模拟食品、饮料包装用镀锡板制罐在其中的腐蚀行为,采用恒电流阳极极化的方法,研究不同软熔及钝化工艺下镀锡板在柠檬酸溶液中的阳极溶出行为,并通过Tafel曲线、电化学阻抗谱、线性扫描极化等测试方法比较不同工艺下镀锡板的耐蚀性。

1 实验

1.1 基材及前处理

镀锡基板:MR T-4CA 低碳钢板。

除油:将基板在质量浓度为20g/L 的NaOH溶液中电解除油20s,电流密度5A/dm2。

酸洗:在质量分数为10%的H2SO4溶液中,电解酸洗5s,电流密度5A/dm2。

1.2 镀锡板处理工艺

电镀锡工艺:采用梅钢甲基磺酸盐镀液,电流密度1.4A/dm2,镀液温度42℃,镀锡量1.1g/m2。

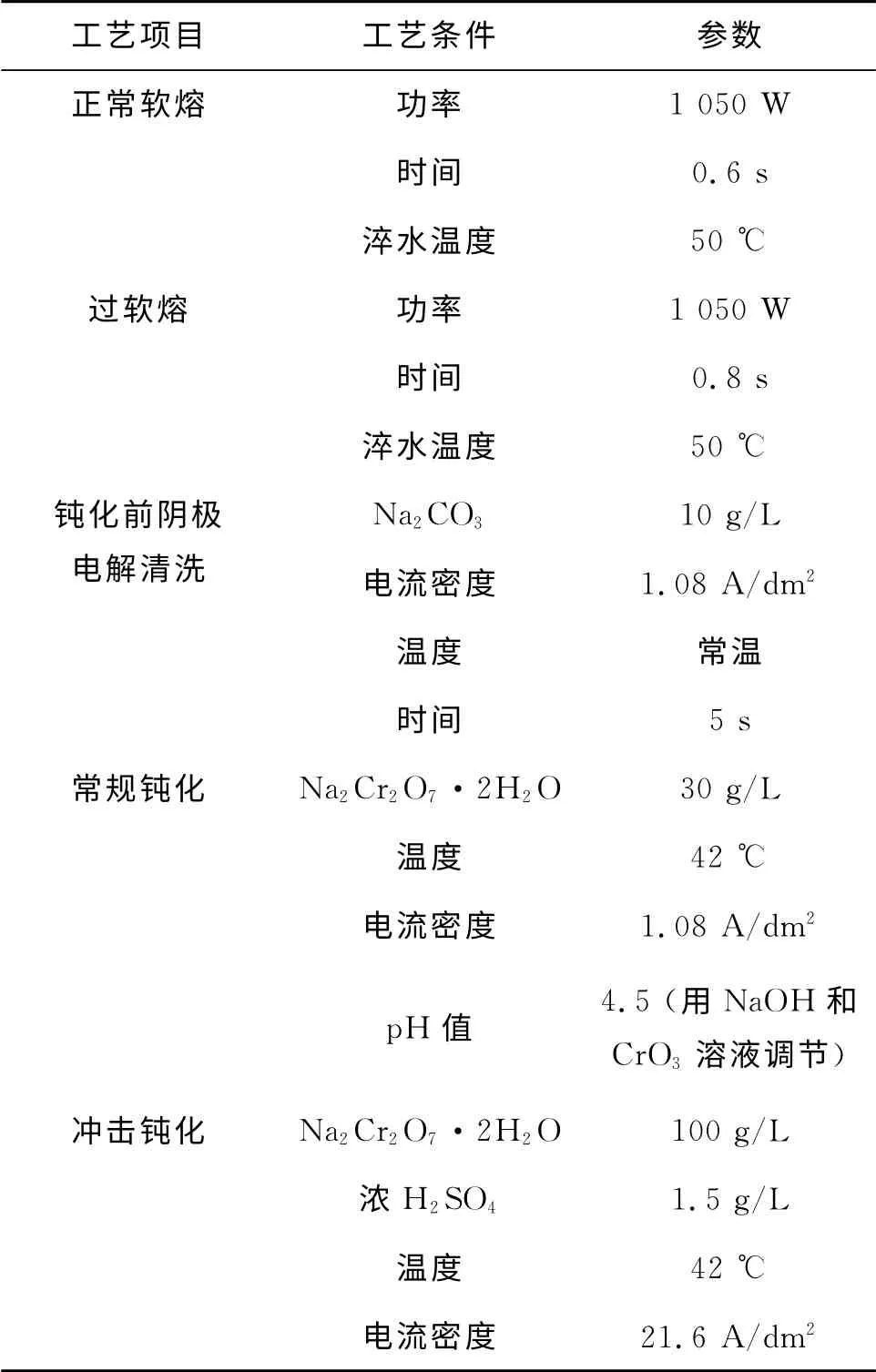

软熔工艺:采用高频软熔工艺(工艺参数见表1),对镀锡层进行软熔和过软熔,后者人为增加软熔后表面氧化物的含量。在钝化之前引入阴极电解清洗工艺,可减少镀锡板表面氧化物的含量。

钝化工艺:具体工艺参数见表1。

表1 镀锡板处理工艺规范

1.3 实验设计

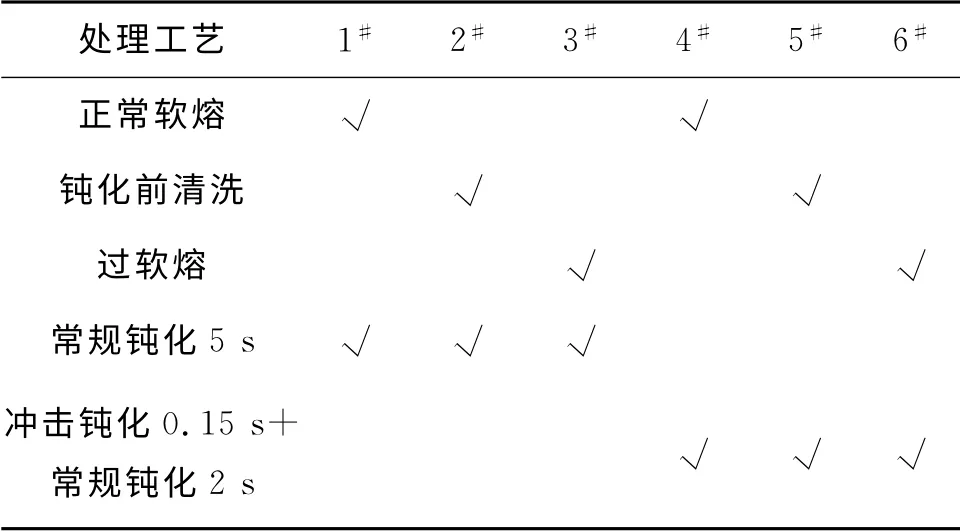

在保证与常规钝化电量(5.4C/dm2)相等的前提下,通过施加大电流,使软熔后的镀锡板表面首先生成金属铬,然后再进行常规钝化。相应地,冲击钝化所用的钝化液需要采用较高的主盐浓度,并添加硫酸根离子。将分别通过正常软熔、过软熔及钝化前清洗处理的三种试样进行常规钝化和大电流冲击钝化,得到六种工艺(见表2)。

表2 六种不同的试样对应的工艺

1.4 测试方法

采用上海辰华仪器有限公司生产的CHI660D型电化学工作站。本文中所涉及的电化学测试均在浓度为0.1mol/L的柠檬酸溶液中进行。柠檬酸溶液的除氧方法是向溶液中通入氩气30 min。电化学测试时不能通入气体,以免影响测试结果。电化学测试采用的参比电极和对电极分别为饱和甘汞电极(SCE)和铂电极。

开路电位-时间曲线测试在开路电位下进行。恒电流阳极溶出曲线测试的电流密度为1A/dm2。电化学阻抗谱测试在开路电位下进行,频率范围为100kHz~10mHz,交流信号幅度为5 mV。Tafel曲线测试在(开路电位±250)mV 范围内进行,扫描速率为10mV/s。

2 结果与讨论

2.1 食品饮料罐内镀锡板的腐蚀行为分析

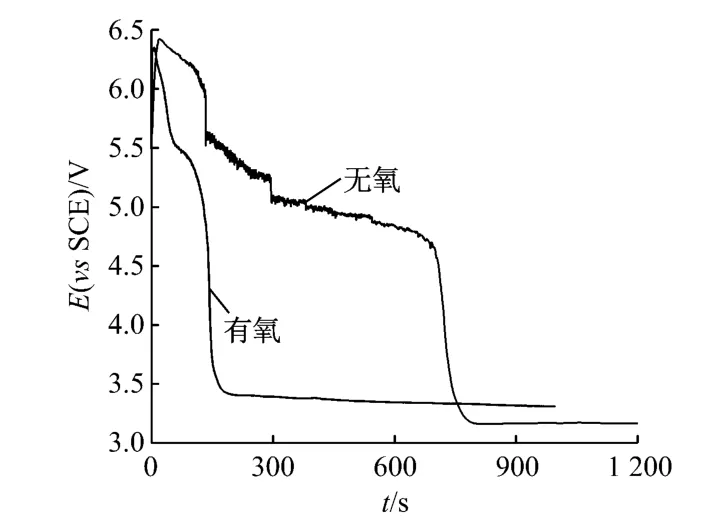

一般情况下,在矿物盐溶液中或空气中,铁对于锡是阳极。但在食品罐内,由于多种天然产物的存在且氧的供给有限,情况恰好相反。图1为铁和锡在有氧和无氧柠檬酸溶液中的开路电位-时间曲线。从图1中可以看出:在有氧条件下,铁的自腐蚀电位较锡的负,镀锡板在腐蚀时,锡相对于铁是阴极镀层;在无氧条件下,锡的自腐蚀电位有所下降,而铁的自腐蚀电位有所上升,发生腐蚀时,锡相对于铁是阳极镀层,验证了所谓的“电位反转”现象。

图1 纯锡板和BA-T3板在有氧和无氧柠檬酸溶液中的开路电位-时间曲线

2.2 钝化工艺对镀锡板阳极溶出行为的影响

2.2.1 纯锡和纯铁的阳极溶出行为

为研究镀锡板的阳极溶出行为,有必要先了解纯铁和纯锡的恒电流阳极溶出行为。因此,对纯锡板和BA-T3板进行了恒电流阳极溶出曲线测试,同时为了加速阳极溶解,选择阳极极化电流密度为1A/dm2,结果见图2。由图2可知:在1A/dm2的极化电流密度下,锡的溶出电位约为5.8V,铁的溶出电位约为2.8V。也就是说,在相同的阳极极化电流密度下,锡的极化大于铁的极化。在镀锡板的恒电流阳极溶出曲线中,可根据曲线平台区域对应的电位值来确定镀锡板中铁或锡的溶出。

图2 纯铁和纯锡在无氧柠檬酸溶液中的恒电流阳极溶出曲线

2.2.2 有氧和无氧柠檬酸溶液中镀锡板阳极溶出

图3为1#试样在有氧和无氧柠檬酸溶液中的恒电流阳极溶出曲线。由图3可知:在有氧柠檬酸溶液中,镀锡板阳极溶出曲线出现了一个短暂的平台,随即直接降至铁的溶出电位;在无氧柠檬酸溶液中,在阳极溶解到达铁基体之前,镀锡板的阳极溶出曲线出现了三个平台。

图3 1#试样在有氧和无氧柠檬酸溶液中的恒电流阳极溶出曲线

结合两条曲线进行分析,有氧环境中发生腐蚀时,由于铁相对于锡是阳极,腐蚀介质透过合金层的孔隙到达铁基体表面时,就容易发生铁的溶出。因此,镀锡板有氧环境中阳极溶出电位的短暂平台可能是合金层表面自由锡层的溶出,由此产生的孔隙直接导致柠檬酸溶液透过,到达基体,使基体铁溶出,电位也快速下降至铁的溶出电位。无氧柠檬酸溶液中,在溶解到达铁基体之前,镀锡板钝化膜表面的析氧、自由锡层、合金层中锡的溶出经过了一个时间较长且电位下降较为平缓的过程。

综上所述,在无氧柠檬酸溶液中,锡相对于铁基体为阳极镀层,阳极溶出是一个较为缓慢的过程,电位下降较为平缓;而在有氧柠檬酸溶液中,铁相对于锡是阳极,腐蚀溶液透过合金层中的孔隙进入基体,使溶出电位快速下降至铁的溶出电位。

2.2.3 初始大电流冲击钝化下镀锡板阳极溶出

图4为不同条件下镀锡板在无氧柠檬酸溶液中的恒电流阳极溶出曲线。从图4中可以看出:5#试样在测试时间段内保持了较为平稳的阳极溶出电位,溶出到达基体的时间最长,其次是2#试样。过软熔试样很快便达到了铁的溶出电位。

图4 不同工艺下镀锡板在无氧柠檬酸溶液中的恒电流阳极溶出曲线

比较图4中相同表面氧化物状态下镀锡板的阳极溶出曲线,可以发现:初始大电流冲击钝化工艺与常规钝化工艺相比,阳极溶解达到铁基体的时间更长,镀锡板的耐蚀性更强。对于清洗预处理的镀锡板,由于表面氧化物的含量很低,大电流冲击时可以在表面沉积更多的金属铬,提高钝化膜的耐蚀性;对于表面氧化物含量较高的试样,由于在氧化物表面无法沉积金属铬,则施加的大电流可起到还原表面氧化物的作用,在后续常规钝化时可得到具有良好均匀性的钝化膜。因此,初始大电流冲击钝化工艺可提高镀锡板的耐蚀性。

2.3 钝化工艺对镀锡板耐蚀性的影响

采用开路电位-时间曲线、电化学阻抗谱、Tafel曲线及阳极线性极化曲线等测试方法,进一步验证了大电流冲击钝化工艺对镀锡板耐蚀性的提高作用。

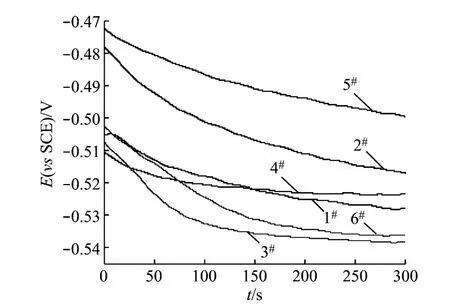

图5为不同工艺条件下试样的开路电位-时间曲线。与锡的阳极溶出相对应,电解清洗预处理的试样在无氧柠檬酸溶液中的自腐蚀电位最正,耐蚀性最好;表面氧化物含量较高的过软熔试样的自腐蚀电位最负,耐蚀性最差。相同表面氧化物状态下,初始大电流冲击钝化工艺所得镀锡板的耐蚀性优于常规钝化工艺的。

图5 不同工艺下镀锡板在无氧柠檬酸溶液中的开路电位-时间曲线

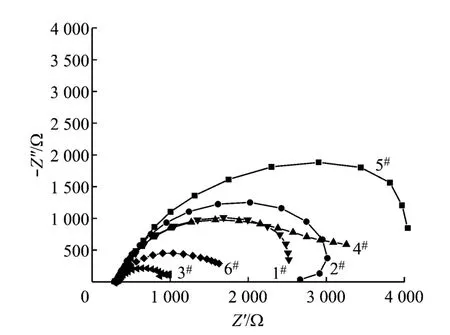

图6 为不同工艺条件下试样的Nyquist图。Nyquist图的实部阻抗反映出与阳极溶出和时间电位曲线测试相同的规律。

图6 不同工艺下镀锡板在无氧柠檬酸溶液中的Nyquist图

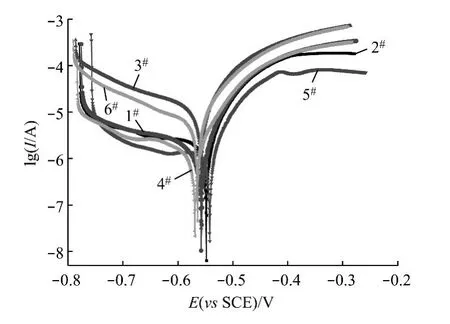

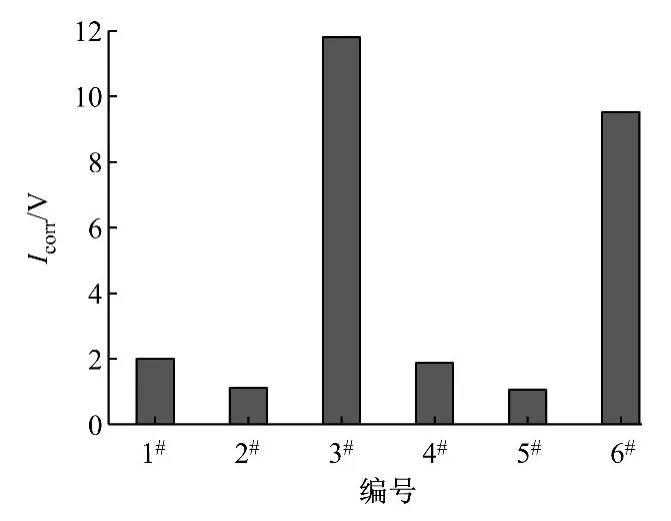

图7为不同工艺条件下试样的Tafel曲线。经拟合得出的自腐蚀电流,如图8所示。可以看出:常规钝化工艺和大电流冲击钝化工艺所得镀锡板的自腐蚀电流相差不大,耐蚀性较好;而过软熔板的自腐蚀电流明显增大,耐蚀性较差。

图7 不同工艺下镀锡板在无氧柠檬酸溶液中的Tafel曲线

图8 不同工艺条件下试样的自腐蚀电流

3 结论

在有氧柠檬酸溶液中,铁相对于锡是阳极,腐蚀溶液透过合金层中的孔隙进入基体,使溶出电位快速下降至铁的溶出电位;在无氧柠檬酸溶液中,锡相对于铁基体为阳极镀层,阳极溶出电位下降较为平缓。钝化前镀锡板软熔合金层表面氧化物的减少及冲击钝化工艺,可以有效延缓镀锡板基底铁的阳极溶出。

恒电流阳极溶出测试及耐蚀性测试表明:钝化前镀锡板表面氧化物含量的降低及冲击钝化工艺有助于增强镀锡板的耐蚀性。上述结果在实际生产中具有一定的指导意义。

[1]徐治国.三价铬钝化液维护与调整[J].电镀与环保,2014,34(1):52-53.

[2]BIERMANN M C.A critical assessment of the current understanding of chromium passivation treatments on tinplate[D].Pretoria:University of Pretoria,2005.

[3]曾林,李宁,黎德育,等.镀锡板钝化膜影响涂漆附着力的XPS分析[J].材料保护,2011,44(2):64-66.