前驱动桥轮边锁紧螺母裙边锁紧方式改进研究

河南采埃孚一拖(洛阳)车桥有限公司 裴少卡 杨澄 陈重 何革娟

1 引言

前驱动桥作为拖拉机的关键部件之一,尤其是轮边部件的锁紧螺母拧紧力矩及裙边锁紧的可靠性直接决定着拖拉机的安全性,是整机中重要的安全控制点。

2 现状分析及工装设计目标

我公司生产的前驱动桥一直以来都采用的是人工使用錾子敲击的方法进行锁紧,对工人的技能和经验要求很高。经过一段时间的使用后錾子端部磨损,就不能牢固地将裙边锁入槽中,必须将錾子进行修磨,若修磨的圆角过小,则会在裙边锁紧后出现裂纹,影响锁紧效果。而且依靠人工敲击的方式装配效率不高,劳动强度大,有必要增加可靠的设备来保证锁紧的可靠性和稳定性。

针对现有锁紧方式存在的问题,设计专用的压装工装必须满足以下几个条件:①锁紧可靠,保证裙边锁紧质量;②操作简便,保证装配效率;③锁紧稳定一致。

3 压装方式分析

依据现状,经过讨论研究,设计出浮动式压头,采用两个立柱同时对两侧裙边进行锁紧:①压头依靠转向节端面做为支撑面,依靠转向节锁紧槽进行导向,两压柱与导向支撑部分通过一段导柱连接,使用时先通过导向片寻找锁紧槽的位置,导柱外侧加一段弹簧,避免找正位置时压柱下滑影响定位。②压柱端部侧刃较锁紧槽窄1mm,倾斜角度45°,刃口倒角R0.5mm。此压柱经过压装验证后效果不太理想,裙边处有断裂现象。后经过反复试验对比,将压柱刃口倒角增大至R2mm,压装效果明显提升,有效避免了裙边断裂现象。③在装配线中增加一台压床(由其他位置调配),设计辅助装置,将锁紧压装与装配线合并,实现在线锁紧。

4 压装效果验证

为验证使用专用工装后的压装效果,根据转向节的结构制作了样块进行手工锁紧与工装压装进行松脱力矩对比试验。

4.1 试验准备

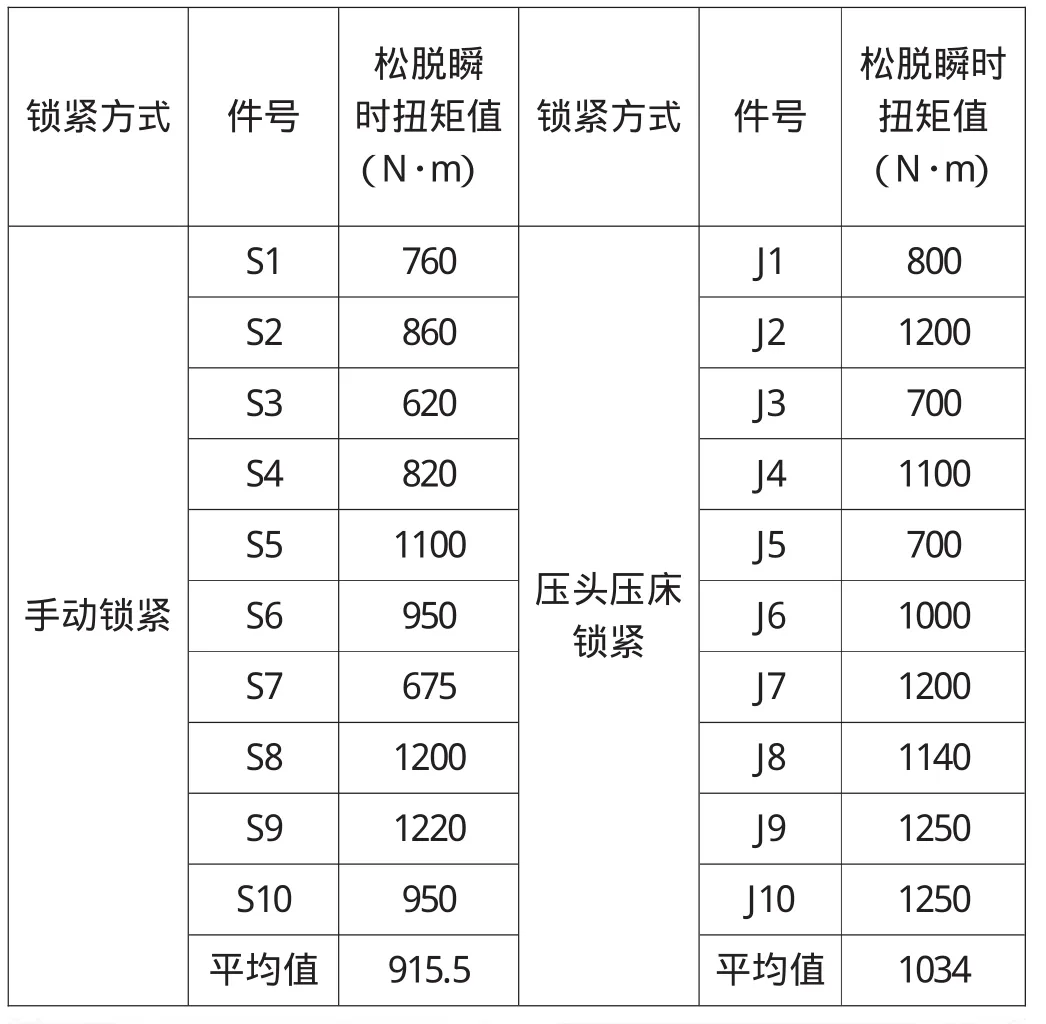

制作样块20件,利用力矩扳手使用400N·m的力将锁紧螺母拧紧到样块上。其中10件由操作工手工锁紧,样块上分别标记 S1、S2、S3……S10;10件由工装压装锁紧,样块上分别标记为J1、J2、J3……J10。

4.2 试验设定

在实验室做静扭试验,在试验台上,进行反转设定:①转动目标角度为15°~25°(足以拧开锁紧螺母即可);②扭矩从0N·m开始,过载保护扭矩设定为1500 N·m,频率设定为1次/S,增幅为5N·m。

4.3 试验结果对比

表1 锁紧螺母松脱试验扭矩对比汇总表

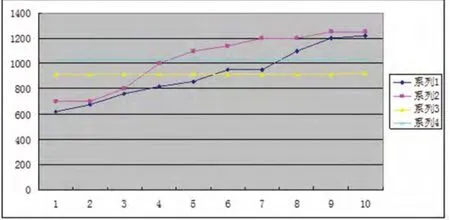

图1 锁紧螺母松脱试验扭矩对比折线图

系列1—手动锁紧方式的松脱扭矩;

系列2—压头压床锁紧的松脱扭矩;

系列3—手动锁紧方式的松脱平均扭矩;

系列4—压头压床锁紧方式的松脱平均扭矩。

4.4 试验结论

从上述数据及图表中可以看出:采用压床锁紧方式的松脱扭矩略高于采用手动锁紧方式的松脱扭矩,采用压床锁紧方式的可靠性不低于手动锁紧。

5 压装中存在的问题

使用压床锁紧方式在压装过程中存在一侧裙边压偏的情况,究其原因,主要是转向节零件加工过程中两侧锁紧槽不在同一直线上,压头无法同时和两侧锁紧槽对应造成的。要顺利实现在线压装,需提高零件加工过程中的定位精度,保证两侧锁紧槽的相对位置。

6 结论

采用压床锁紧方式代替手工锁紧方式,实现了在锁紧螺母裙边锁紧的规范化,有效提高了裙边锁紧的安全性和稳定性,解决了裙边锁紧一直以来存在的瓶颈问题。同时,提高了装配效率,降低了劳动强度,装配线的机械化程度得到了进一步的提升,在本公司同类型的装配过程中具有很强的推广价值。