微细盘状电极制备及其微细电解加工研究

何志伟,王明环,张 力,许雪峰

(浙江工业大学特种装备制造及先进加工技术教育部重点实验室,浙江杭州310014)

随着科学技术的发展,不论在军工还是在民用领域,精密化已成为工业发展的趋势,而深微小孔、微小零件是精密化过程中的必然需求。同时,微细电化学加工方法的优势也越来越突出,如:无工具磨损,无切削应力,表面质量好,且不必考虑待加工材料的硬度、脆性等,使其近年来在微细加工领域的地位越来越重要。作为微细电化学加工中最重要的组成部分,微细工具电极的制备是一个重点,也是一个难点。尤其在加工复杂型腔时,需制备形状复杂的工具电极,但目前电化学腐蚀法只局限于加工形状较简单的微细电极。

利用微细电化学加工方法电解加工微小孔时,为控制小孔尺寸,需采取措施减小侧壁加工间隙及型孔锥度;而较小的侧壁加工间隙会阻碍加工区域电解液的更新,影响加工精度,甚至会引起短路,导致加工无法进行。尤其在加工深微小孔时,问题更突出。为解决微细电解加工过程中电解液更新困难及型孔锥度的问题,学者们做了大量研究。谢岩甫等[1]采用端面绝缘的方法制备出倒锥状微细电极,即杆身尺寸小于端面直径的电极,以提供较大的通道,有利于电解液更新。刘勇等[2]利用电火花放电加工的方法加工出端部为球状的微细电极,在增大电解液更新通道的同时,减小了型孔锥度。Rathod[3]、Kim[4]分别利用电化学腐蚀和电火花加工的方法,加工出微细盘状电极。王明环[5]利用螺旋电极电解加工微小孔,高速转动的螺旋电极大大加快了加工区域电解液的更新速度。Park等[6]以侧面绝缘的方法减小了型孔锥度。

基于以上分析,本文研究提出了一种盘状微细电极的制备方法。该方法利用绝缘材料保护预留的盘状部分尺寸不变,而未经绝缘保护的杆身部分逐渐被腐蚀变细。通过实验研究,制备出形状尺寸良好的微细盘状电极,并结合圆柱电极,在厚1 mm的304不锈钢片上进行电解加工微小孔的对比实验,以此证明微细盘状电极比微细圆柱电极具有更大的优势。

1 实验原理及装置

1.1 实验原理

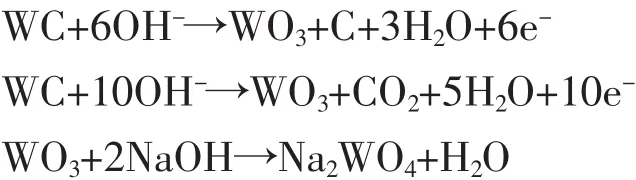

利用电化学反应原理制备微细盘状电极。采用直流电源作为电化学加工用电源,以碳化钨棒作为阳极连接电源正极,金属块作为阴极连接电源负极,以NaOH溶液作为电解液。阳极在电化学反应过程中不断溶解并进入溶液,而阴极金属块上不断产生H2。当对阳极碳化钨棒端部进行绝缘保护后,该部位不再参与电化学腐蚀反应,端部尺寸保持不变,并逐渐发展成为“盘状”;而未进行绝缘保护的部分则在电化学反应过程中不断溶解变细,最终成为微细盘状电极的“杆身”部分。相关的电化学反应方程式为:

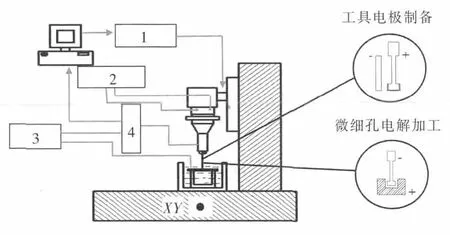

1.2 实验装置

实验装置见图1,包括运动控制、加工电源、电解液系统等部分。运动控制部分由计算机控制,运动指令由计算机发出并传输给运动控制卡,控制卡在接到指令后控制电极的驱动,带动电机旋转,从而实现主轴运动。机床主轴可实现Z方向的移动及绕Z轴的旋转运动;工作台可实现X、Y方向的移动。电源系统中包含精密电流传感器,可实现对加工电路中的电流、电压等电信号的检测;电源系统通过电子开关串联在加工电路中,该电子开关具有短路保护作用,当电路中出现短路时,电子开关可自动断开电路,起到保护电路的作用。电解液系统包括电解液容器、水泵及过滤器等,能为本实验提供电化学反应所需的电解液。

图1 实验装置示意图

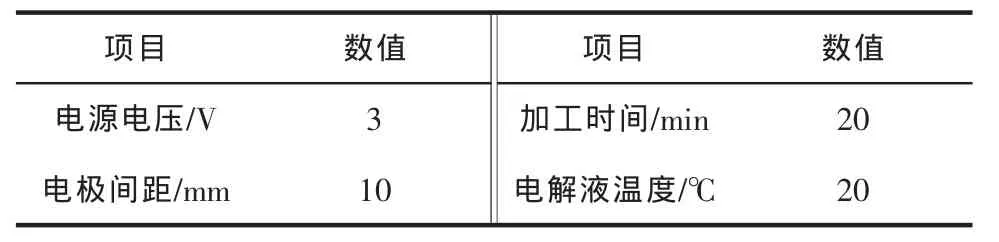

2 微细盘状电极的制备

首先,采用平板阴极方法制备圆柱状电极,通过对加工工艺参数的调节控制圆柱状电极尺寸。然后,在高速摄影仪观测下,控制机床主轴向下进给,电极端部浸入光固化树脂中一定深度,该深度决定了“盘”的高度;再将端部涂有光固化树脂的电极置于紫外线下照射2 min,将树脂固化,绝缘完成。接着,将绝缘后的电极重新置于质量分数为2 mol/L的NaOH溶液中进行腐蚀,未绝缘的部分逐渐腐蚀变细,成为盘状电极的杆身部分,而经绝缘处理的电极端部直径不变,即成为盘状电极的“盘”部分。最后,取出电极,去除末端绝缘层,并置于清水中进行超声波清洗2 min。图2是采用表1所示参数加工制备的盘状电极,可见电极端部凸台明显。当阴极形状为柱面时,可制得微细盘状群电极(图3)。

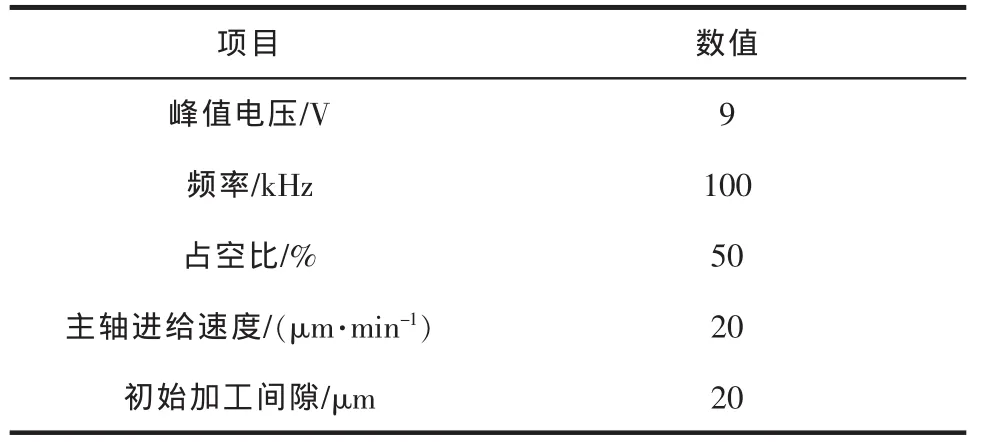

表1 制备圆柱状电极的实验参数

图2 微细盘状电极

图3 微细盘状群电极

3 微细盘状电极电解加工微小孔实验

3.1 圆柱状、盘状微细电极电解加工对比实验

相同尖端直径尺寸的盘状电极与圆柱电极在加工孔时,工具电极尖端所对应加工区域的侧面间隙是一致的;而盘状电极的杆身直径尺寸比其端面尺寸小,故已加工区域的侧面间隙相对于圆柱电极加工时的侧面间隙有望减小。

实验采用直流电源作为电解加工用电源,以NaNO3溶液作为电解液。由于电解反应会不断产生Fe(OH)3沉淀,其带正电,将吸附于阴极工具表面,故加入少量的HNO3以溶解电解产物Fe(OH)3,提高电解加工的稳定性。圆柱电极直径为217 μm;盘状电极的杆身直径为111 μm,盘状直径为270 μm;阳极为304不锈钢片,厚为1 mm。加工参数见表2。

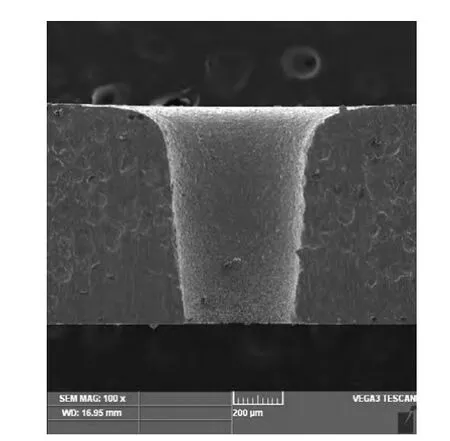

采用圆柱状工具电极电解加工孔时,由于加工时间不同,进口处的加工时间远大于出口处,所以进口处的孔径尺寸大于出口处,即加工出的型孔存在一定的锥度。图4是采用圆柱电极加工出的型孔剖面图,孔入口尺寸为570 μm,孔出口尺寸为406 μm,孔锥度为0.16。当采用盘状工具电极时,加工出的孔入口尺寸为533 μm,孔出口尺寸为449 μm,孔锥度为0.08(图5)。可见,盘状电极有助于减小电极侧面对型孔侧壁的影响,减小型孔锥度,有效改善加工定域性。

表2 直流电源电解加工参数

图4 圆柱电极电解加工出的孔

图5 盘状电极电解加工出的孔

3.2 盘状微细电极电解加工实验

在微细电化学加工中,有众多因素会影响型孔尺寸及锥度,如:电源种类(直流、脉冲)、加工电压、电解液种类及浓度、阴极工具进给速度、脉冲频率及占空比等,因此可通过控制加工参数、以微细盘状电极作为工具阴极,改善电解加工效果。

3.2.1 加工电压对孔径尺寸的影响

分别在质量分数5%的NaNO3和5%的Na-ClO3两种溶液中以不同的电压进行电解加工实验。采用的盘状工具电极的盘状直径为270 μm。

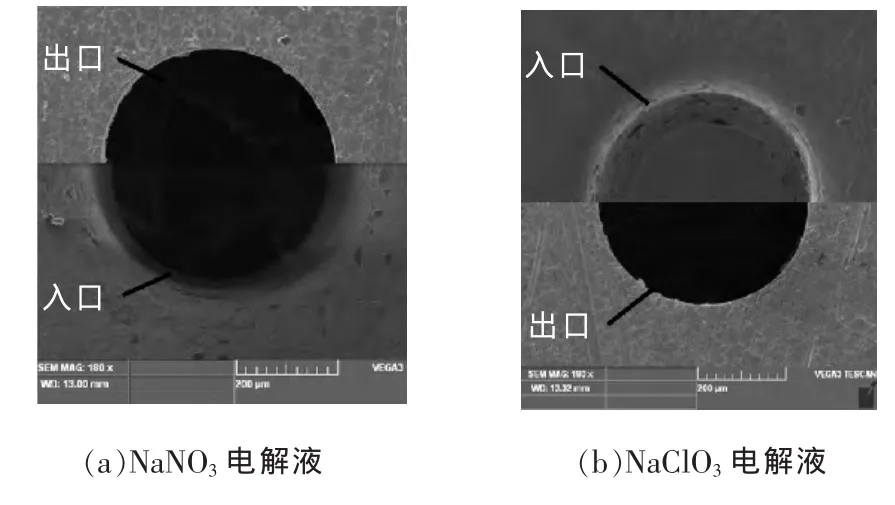

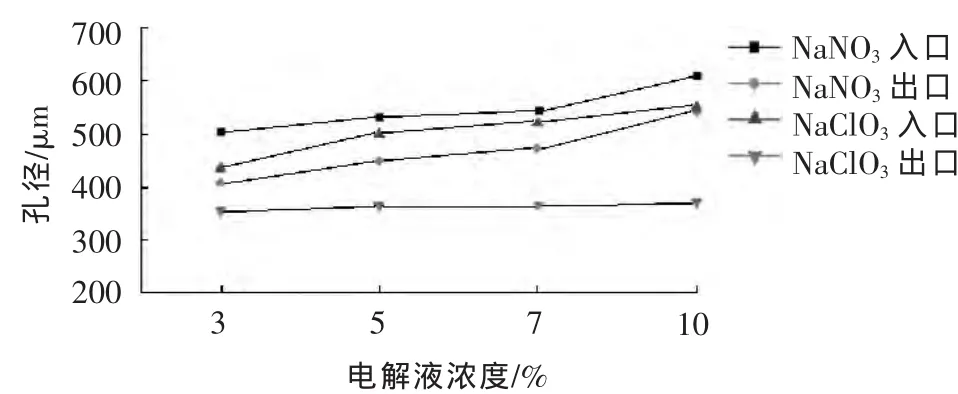

由图6所示的实验结果可知,在相同条件下,型孔孔径随加工电压的降低而逐渐减小,不论是在NaNO3还是在NaClO3电解液中,当电压降低至6 V时,孔径尺寸都有一定程度的下降。图7是在不同电解液中、加工电压为6 V时的型孔电镜图片。可看出,采用NaClO3溶液作为电解液时,电解加工的定域性有明显改善,且孔径尺寸也有大幅减小。

图6 孔径随电压的变化趋势

图7 不同电解液加工出的孔

3.2.2 电解液对孔径尺寸的影响

选用6 V电压,在不同种类和浓度的电解液下进行加工实验,研究不同电解液对孔径尺寸及孔锥度的影响规律。主轴进给速度为60 μm/min。

由图8所示的实验结果可看出,随着电解液浓度的下降,孔径尺寸逐渐减小,即加工间隙逐渐减小。当电解液浓度降至3%时,以NaNO3溶液为电解液加工的孔的平均侧面间隙减小到93 μm,以NaClO3溶液为电解液加工的孔的平均侧面间隙减小到63 μm,孔锥度分别为0.098和0.08。

图8 孔径随电解液浓度的变化趋势

3.2.3 电解液对孔锥度的影响

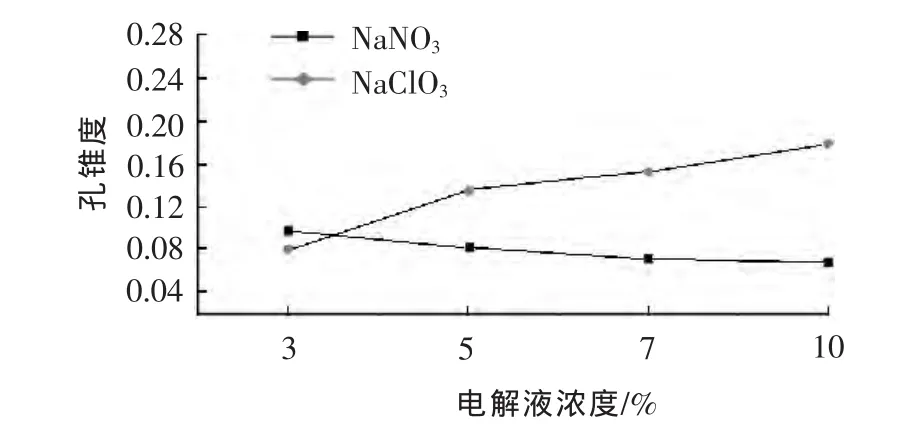

对不同浓度的电解液所加工的孔锥度进行测量,结果见图9。可看出,采用NaNO3电解液时,孔锥度随着电解液浓度的增大而减小;采用NaClO3电解液时,孔锥度随着电解液浓度的增大而增大。这是由于当采用NaClO3电解液时,侧壁加工间隙比采用NaNO3电解液时小,其加工区域的电解液更新速度较慢;随着电解液浓度的增加,其出口处的孔径尺寸比采用NaNO3电解液时增加较小。

图9 孔锥度随电解液浓度的变化趋势

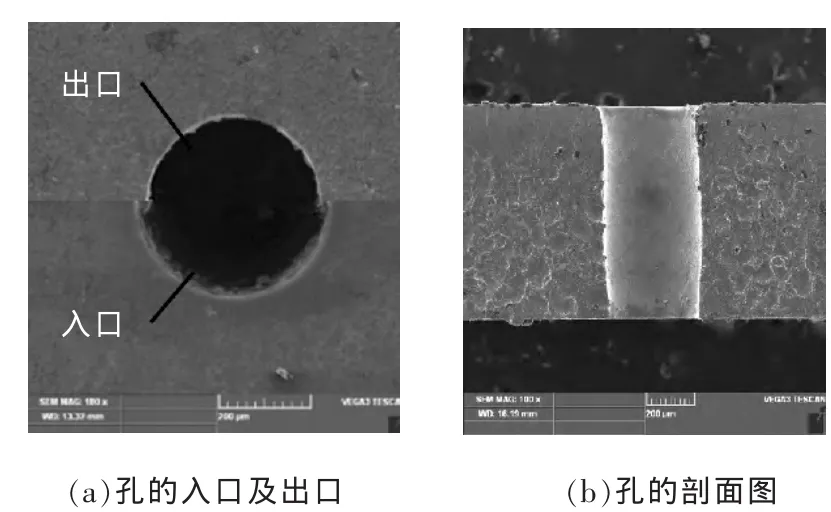

进一步减小侧面加工间隙和锥度,以脉冲电源作为电解加工用电源,选用3%的NaClO3溶液作为电解液,加工参数见表3。图10是采用脉冲电源加工孔的电镜图。可见,其进口处的孔径为409 μm,出口处的孔径为369 μm,锥度为0.04。因此,采用盘状工具电极、脉冲电流电解加工,能有效降低孔的锥度,提高加工性能。

表3 脉冲电源电解加工参数

图10 脉冲电源加工的孔

3.3 盘状微细群电极电解加工实验

当要求在工件上加工群孔时,若用单个电极加工,则加工效率略显低下;而采用群电极加工时,加工效率可提高数倍。

在使用群电极进行电解加工的过程中,由于电极表面积增加,双电层充电速度比使用单个电极时慢,因而在使用脉冲电源加工时,群电极的实际电势也比使用单个电极时低[4]。图11是在不同电压下加工出的群孔。阳极工件厚度为1 mm,其他加工参数见表3。

由图11可看出,当电源电压为13 V时,群孔平均直径最大,约280 μm;当电压降至12 V时,平均孔径最小,约480 μm;当电压降至11 V时,加工过程开始出现短路,孔的加工质量下降,但加工仍可进行下去;继续调整电压至10 V时,加工过程频现短路,导致加工无法正常进行。

图11 不同电压时加工的群孔

4 结论

用电化学腐蚀的方法加工出微细盘状电极,通过实验验证了盘状电极在加工微小孔方面优于柱状电极。以盘状电极为工具电极,研究了不同加工参数对孔径尺寸、侧壁加工间隙、加工定域性及孔锥度的影响。减小电压或降低电解液浓度都会减小孔径尺寸及侧壁加工间隙;以脉冲电源为电解加工用电源、辅以盘状工具电极,加工定域性、孔锥度都得到明显改善,孔径尺寸及侧面加工间隙有不同程度的减小。最后利用微细盘状群电极为阴极工具加工群孔,研究了不同加工电压条件下的加工结果,结果证明当电压为12V时加工结果最为理想。

[1] 谢岩甫,刘壮,陈伟,等.电化学腐蚀法制备倒锥状微细电极的实验研究[J].电加工与模具,2011(1):18-22.

[2] Liu Yong,Zhu Di,Yu H,et al.Development ofmicro electrodes for electrochemical micro machining[J].International Journal of Advanced Manufacturing Technology,2011,55(1-4):195-203.

[3] Rathod V,Doloi B,Bhattacharyya B.Parametric investigation into the fabrication of disk microelectrodes by electrochemical micromachining[J].Journal of Micro and Nano Manufacturing,2013,1(4):1-11.

[4] Kim B H,Park B J,Chu C N.Fabrication of multiple electrodes by reverse EDM and their application in micro ECM[J].Journal of Micromechanics and Microengineering,2006,16:843-850.

[5] 王明环.微细电解加工实验研究[D].南京:南京航空航天大学,2007.

[6] Park B J,Kim B H,Chu C N.The effects of tool electrode size on characteristics of micro electrochemical machining[J].Annals of CIRP,2006,55(1):197-200.