场致射流微细放电加工实验研究

韩 宁,张亚欧,赵万生

(上海交通大学机械与动力工程学院/机械系统与振动国家重点实验室,上海200240)

随着各种微机电系统的不断发展,微细加工技术受到了越来越广泛的重视[1],电火花加工以其独特的优势在微细加工领域占据着重要地位。为了获得更小的加工尺度就必须采用更小的工具电极,目前在实际应用中已能加工出直径1 μm左右的工具电极[2-3];但若要加工出更小尺寸的工具电极,其难度依然很大。同时,在微细电火花加工过程中,不可避免的会出现微细工具电极的损耗,这势必会影响工件的尺寸精度和表面形貌精度[4]。为了保证加工精度,必须对微细工具电极进行补偿,这也是目前微细电火花加工中的热点和难点之一[5-6]。

在纳米放电加工中,使用的实验平台通常基于扫描探针显微镜搭建,利用具有纳米尺度的探针针尖作为工具电极对工件进行加工,其成本较高,且加工能力因探针尖端极易损耗而下降极快,这些都制约了纳米放电加工走向实际应用[7-9]。

针对制约微细电火花加工发展的这些关键因素,赵万生等提出了场致射流微细放电加工(electrostatic field-induced jet micro EDM)[10]。 该方法以场致感应微细射流作为工具电极,每次放电之后,原工具电极消失,而新的工具在下次放电之前重新形成;理论分析显示,电极直径最小可达1 μm以下,且每次放电电极尺寸相同,因此不存在电极损耗与补偿问题。为进一步理解场致射流微细放电加工的工艺特性,本文通过实验分析了不同极性下的加工机理,得到了喷管内径、极间距离、极间电压和工作液浓度等对单次放电蚀坑直径的影响,并加工出微细沟槽,以进一步证明其加工能力。

1 场致射流微细放电加工实验

1.1 实验装置

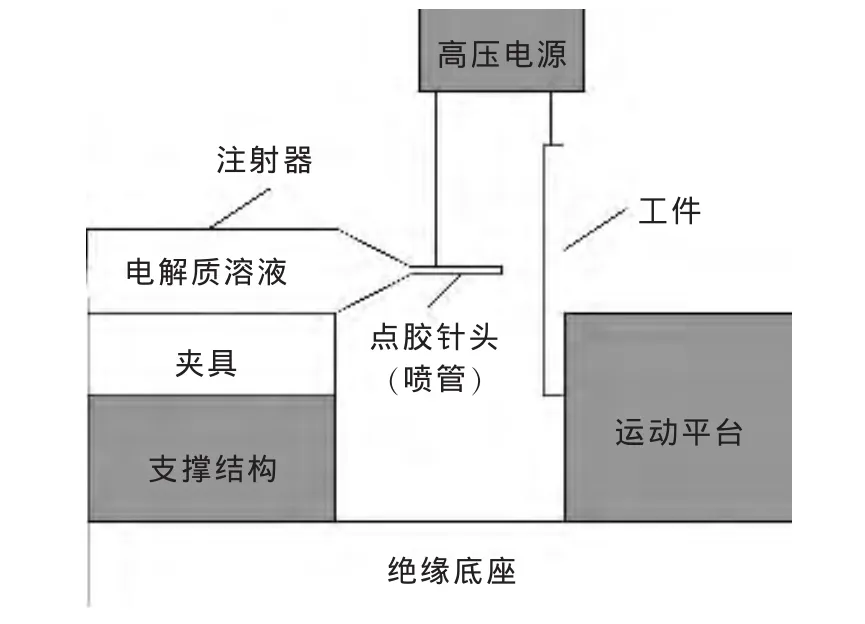

场致射流微细放电加工实验装置见图1。主要由注射器、点胶针头、工件、高压电源及支撑台架组成。工件被固定在运动平台上,注射器和针头被固定在另一侧的夹具上,其间接入直流高压电源形成强电场,以诱导产生场致射流并实现放电加工。

图1 场致射流微细放电加工实验装置示意图

1.2 实验条件

本实验选用单晶抛光硅片作为工件,这是由于硅是微机电系统的重要材料,同时具有表面平整光滑、易观察所加工蚀坑的微观形貌特征的优点。选用NaCl溶液作为场致射流微细放电加工的加工介质。直流高压电源选用SL-30P30型,其输出电压值在0~30 kV范围内连续可调。

2 实验结果与分析

2.1 极性对场致射流微细放电加工的影响

根据前期研究,实验选用的加工参数如下:极间电压为2.5 kV,加工介质为2%的NaCl溶液,调节极间距离直至喷管出口处出现火花放电现象,分别将工件连接至直流高压电源的输出端和接地端。

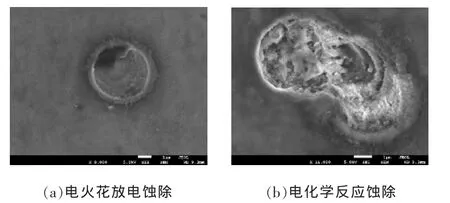

图2a是在正极性加工时的放电蚀坑形貌。可看出,被去除的工件材料附着在蚀坑周边,这是由于场致射流与工件之间的空气被击穿,产生了火花放电现象,工件表面材料受热熔化被抛出所致[11]。同时,在该加工条件下也发现如图2b所示的蚀坑,这是由于局部的电化学反应作用于工件表面所导致的。当初始带有电荷的场致射流从泰勒锥尖端喷射出来直至到达工件表面时,由于火花放电不充分,而在工件表面存在部分工作液的残余,此时正负极之间导通,在阳极工件上发生了电化学反应,从而造成了工件表面材料的蚀除,这可从蚀坑底部及周围的结构中看出。由文献[12]可知,此蚀坑形貌与典型电化学加工表面微观形貌是一致的[12]。

图2 正极性加工放电蚀坑

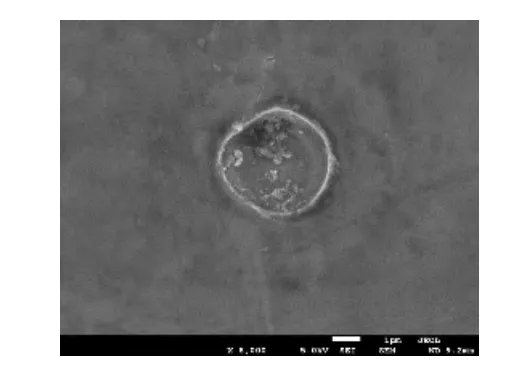

在负极性加工时,工件表面仅存在如图3所示的蚀坑,仔细观察其SEM图形可发现,在其蚀坑底部和周边均存在工件材料的残留和堆积。故其加工机理与图2a所示相同,均为电火花放电蚀除。

图3 负极性加工放电蚀坑

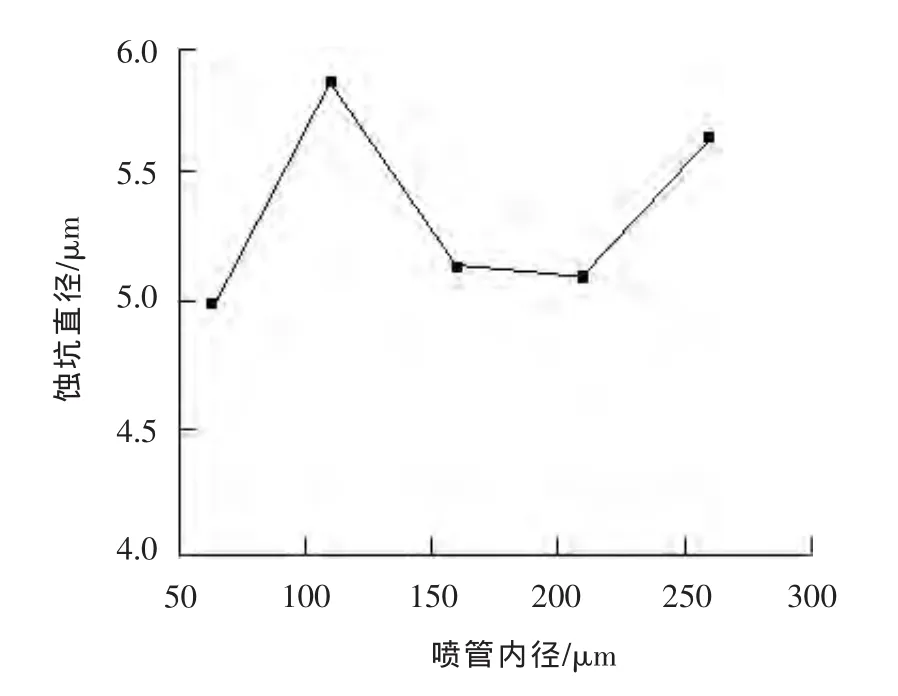

2.2 喷管内径对单次放电蚀坑直径的影响

为研究不同的喷管内径对单次放电蚀坑直径的影响,选取加工参数如下:极间电压为2.5 kV,极间距离为1 mm,加工介质为20%的NaCl溶液,分别选用内径为 60、110、160、210、260 μm 的喷管进行实验。此实验及后续实验均在正极性下进行,为了获得单次放电蚀坑,实验中需保证工件在垂直于喷管轴线方向上有一定的相对移动速度。

从图4可发现,喷管内径与蚀坑直径之间无明显关系。这是由场致射流微细放电加工的原理所决定的,该加工方法依靠场致射流与工件之间的放电来去除材料,而液体泰勒锥的场致射流直径并不依赖于喷管内径[10],且在相同的极间电压下,射流尖端所感应出的电荷量差别不大,单次放电能量也差别不大,故喷管内径与蚀坑直径之间无明显关联。

由于喷管内径的不断增大,起始加工电压也随之增大,因此,为更容易实现放电加工,实验选用的喷管内径应尽量小;但内径也不能无限地小下去,否则会导致喷管堵塞,造成工作液自动供给出现困难,无法实现对工件的持续放电加工。

图4 不同喷管内径对单次放电蚀坑直径的影响

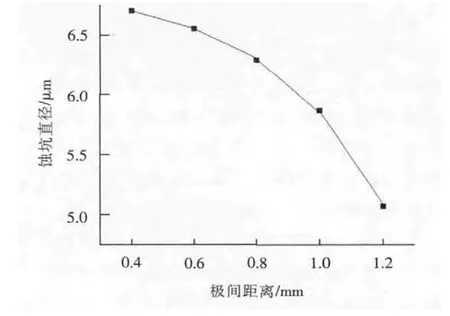

2.3 极间距离对单次放电蚀坑直径的影响

为研究极间距离对单次放电蚀坑直径的影响,选取加工参数如下:极间电压为2.5 kV,加工介质为20%的 NaCl溶液,喷管内径为160 μm,分别在极间距离为 0.4、0.6、0.8、1.0、1.2 mm 时进行实验,结果见图5。

随着极间距离增大,蚀坑直径呈现出减小的趋势。根据文献[13]可知,稳态射流的直径会随着极间距离的增大而变大,这是由于随着极间距离增大,泰勒锥射流区域的电场强度减小,射流所受到的拉伸作用随之减弱所致;同时,随着极间距离增大,场致射流表面所带的电荷密度减小[14],其与工件之间的放电能量也减小。因此,在上述二因素的作用下,所加工出的蚀坑直径呈现出减小的趋势。

图5 不同极间距离对单次放电蚀坑直径的影响

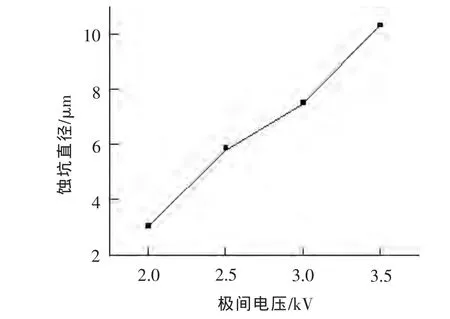

2.4 极间电压对单次放电蚀坑直径的影响

极间电压也是影响场致射流微细放电加工的重要因素之一。本实验选取加工参数如下:极间距离为1 mm,加工介质为20%的NaCl溶液,喷管内径为160 μm。选取不同的极间电压进行实验,结果见图6。当极间电压为1.5 kV时,工件表面无明显的放电蚀坑;当极间电压从2.0 kV增加到3.5 kV时,工件表面均产生典型的放电蚀坑,蚀坑直径从3.07 μm增加到10.33 μm,呈现出增加的趋势。这是因为随着极间电压的增加,喷管出口处的工作液表面电荷密度也随之增加[14],导致放电能量增加;同时,由于泰勒锥尖端液体所受到的力增加,射流受到的拉伸作用增加,射流直径呈现出减小的趋势[15]。在此二因素的作用下,蚀坑直径呈现出增大的趋势。结合2.3节的分析可知,场致射流直径并不是影响单次放电蚀坑直径的决定性因素,而放电能量则是影响单次放电蚀坑直径的决定性因素。

图6 不同极间电压对单次放电蚀坑直径的影响

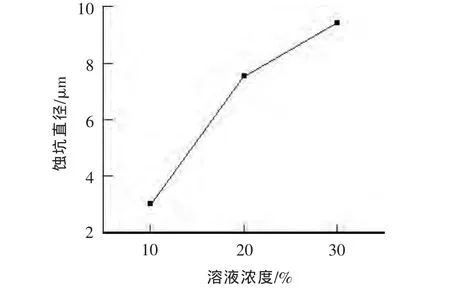

2.5 工作液浓度对单次放电蚀坑直径的影响

本实验选取的加工介质分别为10%、20%和30%的NaCl溶液,其他加工参数如下:极间距离为1 mm,极间电压为3.0 kV,喷管内径为160 μm。从图7所示的曲线可看出,随着工作液浓度的增加,蚀坑直径从3.3 μm增加到9.45 μm,呈现不断增大的趋势。其原因分析如下:不同浓度的溶液,其粘度、导电性能各有不同,而液体的粘度、导电性能会对泰勒锥的形成及其射流产生很大的影响。对于本实验所选取的NaCl溶液,随着其浓度的增加,粘度、液体表面张力均增加,在射流形成过程中所要克服的表面张力随之增加,故射流直径增加[16];电导率增加导致电荷移动速度加快,射流被拉伸的程度减弱,从而使射流直径增加[13]。同时,泰勒锥尖射流所带的电荷也会随之增加,使放电能量增加,所以蚀坑直径呈现出增大的趋势。

图7 不同溶液浓度对单次放电蚀坑直径的影响

3 沟槽加工实验

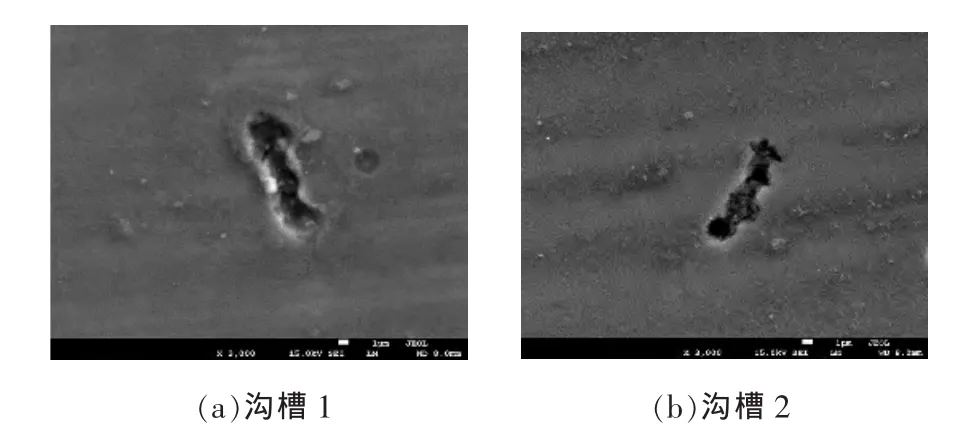

为了研究场致射流微细放电加工的连续加工能力,进行了沟槽加工的实验。使用自主搭建的高精度运动控制平台,以保证在加工过程中喷管与工件的恒速相对运动。实验所选加工参数见表1,并加工出如图8所示的微细直线沟槽,其放大倍数均为3000倍,标尺为1 μm。从图8可看出,两条沟槽的宽度均约 1 μm,长度约 5 μm。

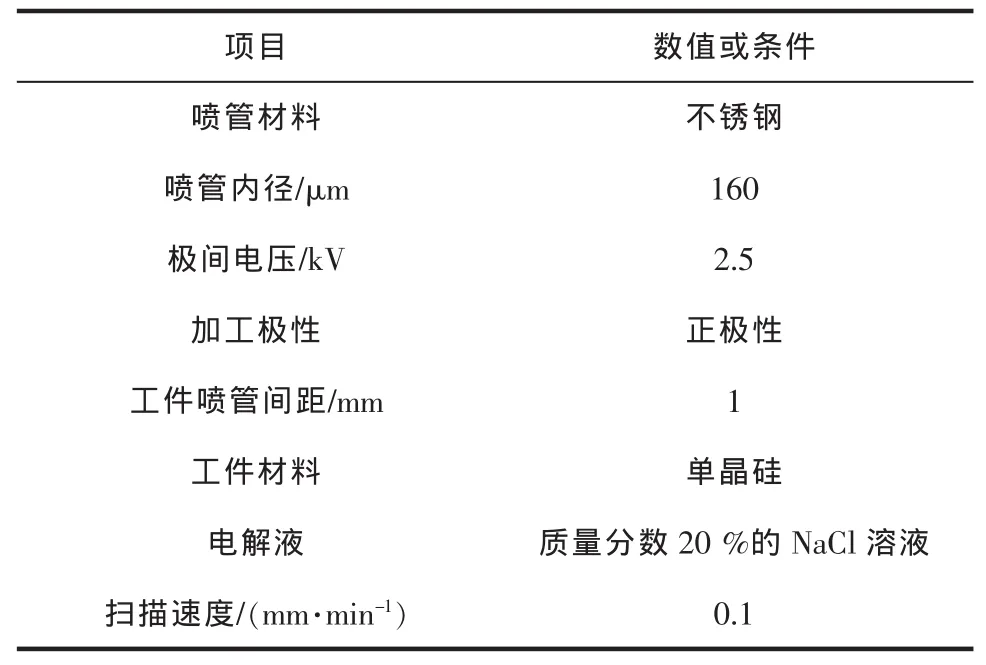

表1 场致射流微细放电加工加工参数

图8 场致射流微细放电加工沟槽微观形貌

上述实验充分证明了场致射流微细放电加工所具备的成形加工能力。目前所能达到的加工尺度在微米及亚微米级别,已能实现对工件表面微量材料的有效连续去除。

4 结论

本文通过实验研究了场致射流微细放电加工单晶硅的能力,得到以下结论:

(1)对于场致射流微细放电加工,在不同极性下的加工机理有所不同。在正极性加工时,蚀坑在充分放电时是由电火花放电加工而成,而在工件表面存在电解液时,易出现电化学蚀除和电火花蚀除的共同作用;在负极性加工时,蚀坑仅仅是电火花蚀除作用的结果。

(2)场致射流微细放电加工单次放电蚀坑直径受喷管内径的影响不大,但随着极间距离的增加而减小,随着极间电压的增加而增大,随着工作液浓度的增加而增大。

(3)在硅片表面加工出宽约 1 μm、长约 5 μm的微细沟槽,充分证明了场致射流微细放电加工这一新型加工方法在微纳加工领域所具有的潜力和前景。

[1] 王振龙,赵万生,狄士春,等.微细电火花加工技术的研究进展[J].中国机械工程,2002,13(10):903-907.

[2] Egashira K,Mizutani K.EDM at low open-circuit voltage[J].Journal of the Japan Society of Electrical Machining Engineers,2003,37(85):18-23.

[3] Egashira K,Morita Y,Hattori Y.Electrical discharge machining of submicron holes using ultrasmall-diameter electrodes[J].Precision Engineering,2010,34 (1):139-144.

[4] 赵万生.先进电火花加工技术[M].北京:国防工业出版社,2003.

[5] Bleys P,Kruth J P,Lauwers B.Sensing and compensation of tool wear in milling EDM[J].Journal of Materials Processing Technology,2004,149(1):139-146.

[6] Tong Hao,Zhang Long,Li Yong.Algorithms and machining experiments to reduce depth errors in servo scanning 3D micro EDM[J].Precision Engineering,2014,38(3):538-547.

[7] Alkhaleel A H,Yu Z,Sundaram M,et al.Nanoscale features by electro machining using atomic force microscope[J].Transactions of NAMRI/SME,2006,34:437-444.

[8] Jahana M P,Virwani K R,Rajurkar K P,et al.A comparative study of the dry and wet nano-scale electro-machining[J].Procedia CIRP,2013,6:626-631.

[9] 杨晔.基于SPM的纳米电刻蚀加工实验和机理研究[D].上海:上海交通大学,2014.

[10]许开仙,康小明,赵万生.场致射流微细放电加工方法[J].电加工与模具,2013(3):7-11.

[11]刘晋春,赵家齐,赵万生.特种加工[M].4版.北京:机械工业出版社,2007.

[12]李殿明.1Cr18Ni9Ti电化学加工表面微观形貌调控技术[D].大连:大连理工大学,2012.

[13]钟园园.静电纺丝中稳态射流的建模仿真与实验研究[D].厦门:厦门大学,2009.

[14]张军,何宏舟,郑捷庆.静电雾化过程中雾滴空间电荷密度的实验测试 [J].工程热物理学报,2011,32(12):2064-2067.

[15]Carroll C P,Joo Y L.Electrospinning of viscoelastic boger fluids:modeling and experiments[J].Physics of Fluids,2006,18(5):053102.

[16]Ahn Y C,Park S K,Kim G T,et al.Development of high efficiency nanofilters made of nanofibers[J].Current Applied Physics,2006,6(6):1030-1035.