铝件防腐技术新应用

陈 平

(中国电子科技集团公司第三十八研究所,安徽合肥230088)

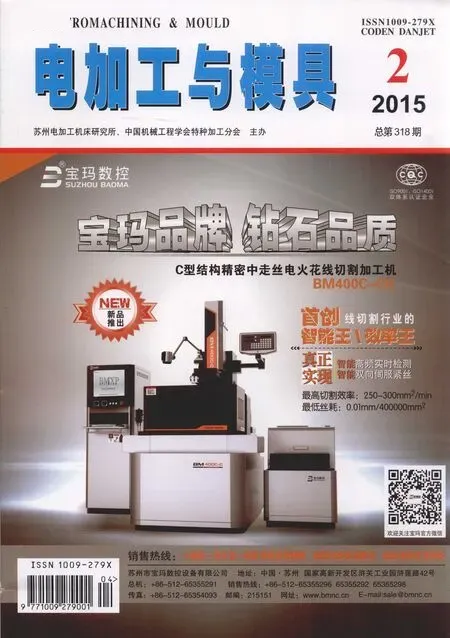

在实际加工中发现,用低速走丝电火花线切割加工铝件时,有的零件因连续加工周期长,加工液对零件表面会产生腐蚀,形状像白色霉斑;清洗后,表面会留下许多黑点,并渗透到材料里,深度可达0.01~0.04 mm(图 1)。

图1 腐蚀产生的斑点

1 腐蚀原因分析

要解决零件的腐蚀问题,首先需了解腐蚀发生的原因。通过查找资料和大量的实验得知,这种腐蚀为电耦腐蚀,属于电化学腐蚀的一种,它是一种金属离子对另一种金属的腐蚀。

2 解决方法及措施

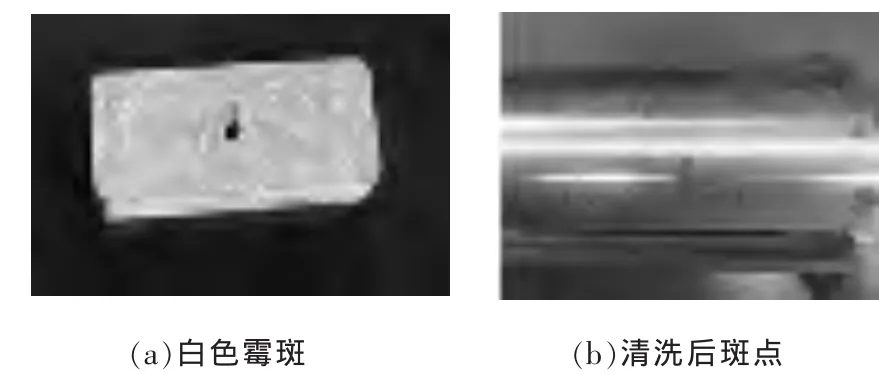

找到原因后,解决方法和采取的措施就成了关键所在。既然腐蚀是由于两种金属接触发生反应而引起,要想减少或杜绝,只有降低两种金属相互接触的机会。只要相互隔绝、不接触或减少接触机会,就能防止腐蚀的发生。通过多次实验,最终找到一种有效的解决方法,即在电火花线切割加工前对铝件表面进行导电氧化处理,并喷涂一种特殊的防锈润滑油,使零件表面形成一层保护膜,每切割一段时间后,在切割腔也喷涂这种防锈润滑油。实验结果表明其防腐效果较好(图2)。

为验证该方法的可行性,下面以某零件为例进行加工实验。该零件需切割832个异形腔,预计加工周期超过200 h。

图2 两种实验效果对比

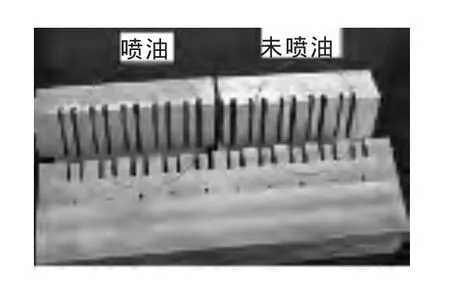

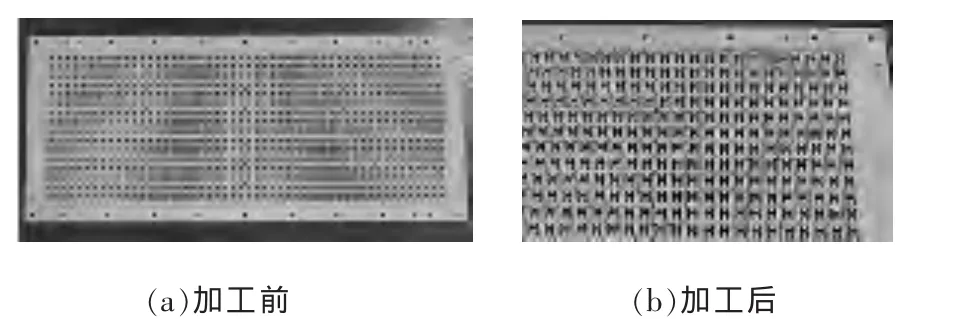

加工前,先更换加工液,并经工艺确认,对零件表面做导电氧化处理,再在氧化层外喷涂特殊的防锈润滑油。接着,按正常操作程序切割零件,每天切割20 h后,把已切割的异形腔用高压气枪吹干,再喷涂这种润滑油(图3);零件加工至一半工作量(约120 h)时,拆下零件,再次进行导电氧化处理。按上述方法进行后续一半的切割加工,最后,该实验零件共计加工17天 (约248 h),表面未发现腐蚀斑点,经清洗和退导电氧化后,表面也没有黑点产生。检验零件尺寸,完全符合图纸要求(图4)。

图3 加工采取的措施

图4 零件加工前后对比

3 推广应用

通过加工实验,充分说明采取的防腐蚀方法是正确的,且措施得当,达到了预期的防腐效果。工艺上可对该方法进行固化,进一步推广应用。今后遇到类似零件的加工,无论操作者是谁,只需按照该方法进行操作,就能有效防止零件发生腐蚀。