SiCp/A l高速电弧放电加工研究

陈吉朋,顾琳,徐辉,赵万生

(上海交通大学机械系统与振动国家重点实验室,上海200240)

SiCp/A l高速电弧放电加工研究

陈吉朋,顾琳,徐辉,赵万生

(上海交通大学机械系统与振动国家重点实验室,上海200240)

研究了高速电弧放电加工铝基碳化硅增强复合材料(SiCp/Al)的性能。通过对体积分数为20%的碳化硅颗粒增强铝基复合材料进行加工实验得出:在峰值电流500 A、脉冲宽度10ms时,材料去除率超过8200mm3/min,电极损耗率约为2%。此外,研究了加工极性对工件表面质量的影响,得出电极负极性、大电流可用于大余量材料去除,电极正极性、小电流可用于小余量表面修整的结论。最后,采用高速电弧放电加工实现了碳化硅颗粒增强铝基复合材料的钻孔、铣削和切割等加工工艺。

高速电弧放电加工;铝基碳化硅复合材料;加工极性

碳化硅颗粒增强铝基复合材料(SiCp/Al)具有高比强度、高比刚度、耐高温、抗腐蚀及抗疲劳等优点,在航空航天等领域有着广阔的应用前景[1-4]。然而,碳化硅颗粒增强相的高硬度使该材料的切削性能变差,加工时刀具损耗严重,导致加工费用昂贵,极大地提高了其应用成本。若采用电火花放电加工SiCp/Al,存在的主要问题是材料去除率偏低,如电火花加工体积分数为20%的碳化硅颗粒增强铝基复合材料,在峰值电流100 A、脉冲宽度500μs时,最大材料去除率仅为140mm3/min左右[5]。而采用碳化硅颗粒增强铝基复合材料专用切削刀具时的经济材料去除率为2100 mm3/min,最高材料去除率也仅为2800mm3/min[6]。

高速电弧放电加工作为一种绿色、高效的特种加工方法,可有效利用电弧的高能量密度实现金属材料的高效去除[7]。为提高SiCp/Al加工材料去除率,本文进行了高速电弧放电加工尝试。

1 实验装置及参数

1.1 实验装置

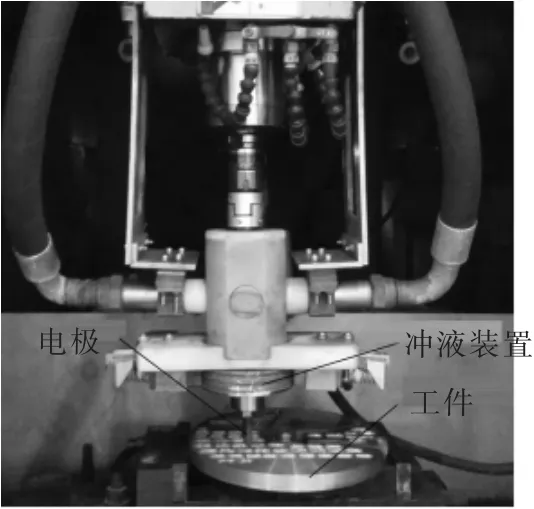

本文所采用的实验装置为高速电弧放电加工专用机床。该机床具有龙门式结构,具备X、Y、Z轴直线进给及A、C轴分度旋转的功能,可实现五轴联动,可进行轮廓铣削、型腔铣削等。为降低电极复杂程度,减少电极制备时间,本文所用工具电极为轴向开孔的指电极,其直径为10 mm,开孔2个,孔径为2mm,电极安装于可旋转的冲液机构上。实验装置见图1。

图1 高速电弧放电加工Si Cp/A l的实验装置

1.2 实验参数

本实验采用电极旋转铣削的方法加工工件,与电极静止相比,旋转运动可均化电极损耗并提高冲液效果。实验加工特征为宽度10 mm、深度3 mm、长度50mm的槽。电极材料为石墨,所加工工件的碳化硅体积分数为20%。实验参数见表1。

表1 S i Cp/A l高速电弧放电加工实验参数

为对比不同实验参数下的加工效率,本文采用的评判指标为材料去除率MRR、相对电极损耗率TWR,并考虑正、负极性对加工表面质量的影响。其中,MRR为单位时间内去除材料的体积,TWR为电极损耗体积和相应的材料去除体积的百分比。

2 实验结果及分析

2.1 工件材料去除率

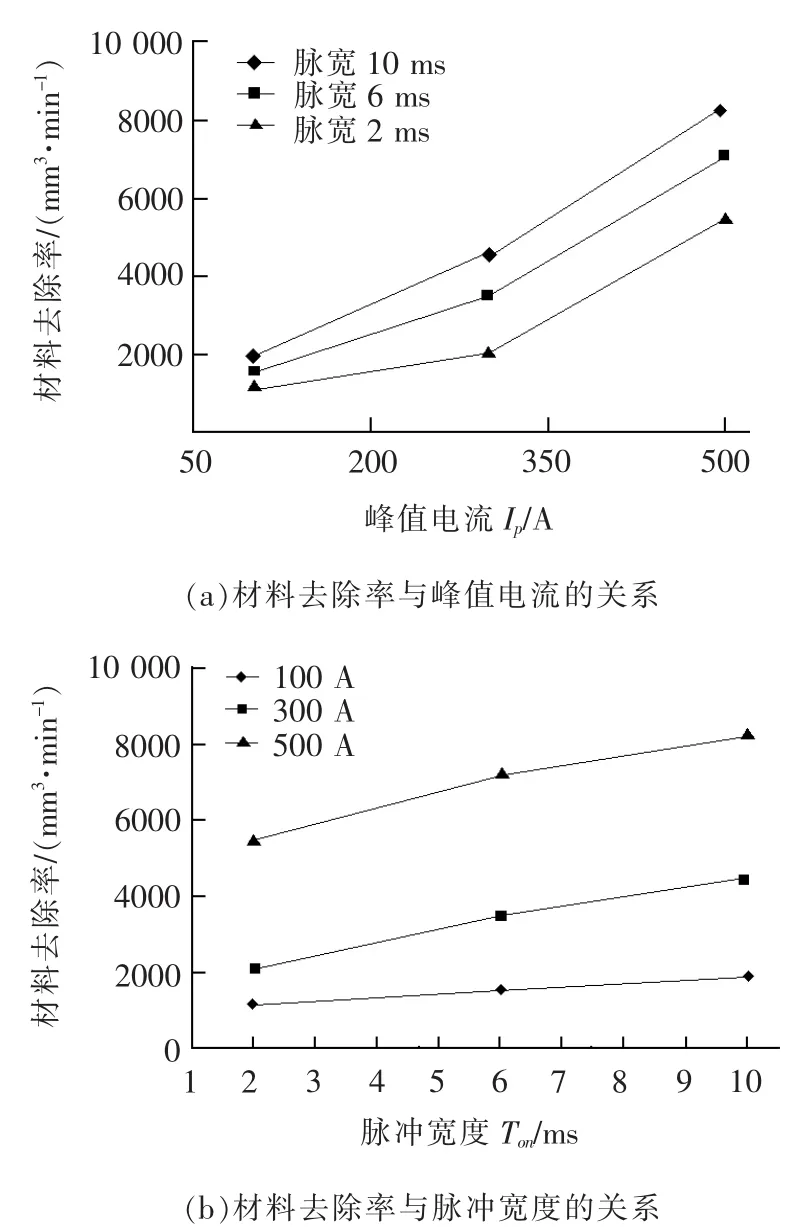

材料去除率与峰值电流、脉冲宽度的关系见图2。加工实验结果表明,材料去除率随峰值电流的增加而增大,当脉冲宽度为10ms、峰值电流从100 A增加到500 A时,材料去除率从1874.9mm3/min增加到8276.8mm3/min,且材料去除率与峰值电流呈近似线性的关系(图2a)。可见,即便是SiCp/Al这样的难加工材料,高速电弧放电加工仍可获得较高的材料去除率。材料去除率与脉冲宽度也呈近似线性的关系,且相比于100 A的小峰值电流,300、500 A的大峰值电流,其材料去除率受脉冲宽度的影响更明显。其可能的原因是,当峰值电流较小时,对应的电弧能量密度较低,加工更易受材料中的非导电碳化硅颗粒的干扰,即便增大脉冲宽度使加工总能量增加,仍难以大幅提高材料去除率。

图2 高速电弧放电加工SiCp/Al材料去除率

图3是峰值电流为500 A和100 A时的放电波形。可见在峰值电流较小时,放电状态总体上劣于大电流时的状态。

图3 峰值电流为500、100 A时的放电波形(Ton=10ms)

2.2 相对电极损耗率

图4是在不同的峰值电流和脉冲宽度下的相对电极损耗情况。当峰值电流为100 A、脉冲宽度为2 ms时,相对电极损耗率达到5.68%;而在峰值电流为500 A、脉冲宽度为2 ms时,相对电极损耗率为2.42%(图4a)。可见,峰值电流大小是影响电极损耗的重要因素之一。从图4a还可看出,当峰值电流从100 A增大到300 A时,电极损耗率呈下降趋势;而随着峰值电流从300 A增大到500 A时,电极损耗率呈上升趋势,但上升较平缓。

图4 高速电弧放电加工SiCp/Al电极损耗率

当峰值电流为100 A时,随着脉冲宽度的增加,相对电极损耗率下降;而在峰值电流为300 A和500 A时,相对电极损耗率的变化幅度较小,呈稳定趋势。可能的原因是,当峰值电流为100 A时,放电过程受碳化硅颗粒影响程度较大,导致放电状态不佳,使单位体积的电极蚀除工件的效率变低,从而增加了电极损耗率;而随着脉宽加大,放电状态相对改善,进而降低了电极损耗率。当峰值电流为300、500 A时,由于放电过程的能量相对较大,使碳化硅颗粒对放电过程影响较低,同时由于石墨电极熔点高,在一定能量密度范围内及较好的冲液条件下,可保持较好的稳定性,从而使电极损耗趋向均匀、一致。

2.3 极性对加工性能的影响

虽然高速电弧放电可有效用于SiCp/Al材料的高效去除,但由于电弧等离子体的总体能量密度较大,其放电加工形成的蚀坑也远远大于电火花放电,因而加工得到的表面质量比电火花加工粗糙。为研究电极极性对电弧放电加工SiCp/Al的表面质量的影响,本文选取两组实验作对比分析。

图5是峰值电流为500 A和100 A时,电极负极性加工SiCp/Al材料时的表面效果。可见,降低峰值电流可细化放电蚀坑,提高表面质量,但表面粗糙度值仍相对较高,且易伴随一定程度的烧蚀。

图5 电极负极性加工SiCp/Al材料表面

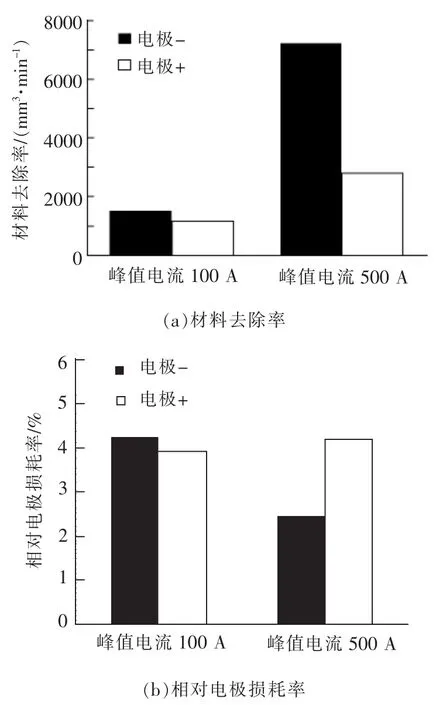

图6是电极正极性加工SiCp/Al时的表面效果。与图5相比可见,在电极正极性加工条件下,放电蚀坑变小,加工表面趋向光滑、平整,表面粗糙度值大幅降低。在脉冲宽度为6 ms时,电极正极性、负极性加工SiCp/Al分别对应的材料去除率和相对电极损耗率见图7。就能量分配而言,电弧等离子通道在正极分配得到的能量理论上高于负极。在峰值电流为500 A时,利用电极正极性加工SiCp/Al可获得比电极负极性加工更高的表面质量,但同时牺牲了加工效率,增加了相对电极损耗率。而在峰值电流为100 A时,正、负极性加工表现出相近的材料去除率和相对电极损耗率。因此,在大能量材料去除时可选择电极负极性加工,而在小能量修整时可选择电极正极性加工。

图6 电极负极性加工SiCp/Al材料表面

3 样件加工

高速电弧放电加工SiC颗粒增强铝基复合材料的样件见图8。在峰值电流为500 A时,高速电弧放电加工直径12 mm、深度20 mm的通孔,耗时不到20 s(图8a)。在峰值电流为200 A时,利用电极正极性加工的直槽,两直槽中间的板筋厚度为3 mm,误差范围在0.5 mm以内。图8c和图8d分别是高速电弧放电加工的型腔及切割的板件。

图7 高速电弧放电正、负极性加工SiCp/Al性能比较

图8 S iCp/Al高速电弧放电样件加工

4 结论

(1)高速电弧放电加工可用于碳化硅颗粒增强铝基复合材料的高效加工。在峰值电流为500 A、脉冲宽度为10 ms、碳化硅体积分数为20%时,其材料去除率超过8200mm3/min,电极损耗率约2%。

(2)电极极性对碳化硅颗粒增强铝基复合材料的加工表面质量有较大影响。其中,电极负极性、大电流可用于大余量材料去除,而电极正极性、小电流可用于小余量表面修整。

(3)高速电弧放电可实现碳化硅颗粒增强铝基复合材料钻孔、铣削、切割等多种方式的高效加工。

[1]Tang F,Anderson IE,Gnaupel H T,et al.Pure Almatrix composites produced by vacuum hot pressing:Tensile properties and strengthening mechanisms[J].Materials Science and Engineering:A,2004,383(2):362-373.

[2]Hong S J,Kim H M,Huh D,et al.Effect of clustering on themechanical properties of SiC particulate-reinforced aluminum alloy 2024 metalmatrix composites[J].Materials Science and Engineering:A,2003,347(1-2):198-204.

[3]Clyne TW,Wither P J.An introduction to metal matrix composites[M].New York:Cambridge University Press,1993.

[4]Song Min.Effects of volume fraction of SiC particles on mechanical properties of SiC/Al composites[J].Transactions of Nonferrous Metals Society of China,2009,19(6):1400-1404.

[5]Seo Y W,Kim D,Ramulu M.Electrical discharge machining of functionally graded 15-35 Vol%SiCp/Al composites[J].Materials and Manufacturing Processes,2006,21(5):479-487.

[6]吕道骏.铝基碳化硅复合材料加工技术发展研究[J].电子机械工程,2011,27(5):29-32.

[7]赵万生,顾琳,徐辉,等.基于流体动力断弧的高速电弧放电加工[J].电加工与模具,2012(5):50-54.

Research on the Machining Performance of SiCp/Al Utilizing the Blasting Erosion Arc Machining Method

Chen Jipeng,Gu Lin,Xu Hui,ZhaoWansheng

(Shanghai Jiao Tong University,Shanghai200240,China)

Themachining performance of SiC particle reinforced aluminum composite(SiCp/Al)was investigated by using the blasting erosion arc machining(BEAM)method.A set of experiments were conducted on SiCp/Almaterials with vol.20%SiC to find out thatwhen the peak current is 500 A and the pulse duration is 10ms,thematerial removal rate could be greater than 8200mm3/min with the tool wear rate of about 2%.Besides,the influence of polarity on the machining performance was also studied.It was disclosed that a large peak current with negative electrode is suitable for bulk mass material removal,while a small peak current with positive electrode is suitable for semi-finish machining.Finally,different features weremachined with BEAMmethods such as drilling,milling and cutting which demonstrated the flexibility of BEAMfor themachining of SiCp/Al.

BEAM;SiCp/Al;polarity

TG661

A

1009-279X(2015)02-0017-04

2014-12-11

国家自然科学基金重点资助项目(51235007)

陈吉朋,男,1984年生,助理工程师,博士研究生。