电参数对电火花微深孔加工间隙的影响

李 伟,余祖元,潘籽青,于腾龙,邹日貌,李剑中

(大连理工大学精密与特种加工教育部重点实验室,辽宁大连116024)

电火花加工因其理论上可加工任何导电材料,且与材料的硬度、强度无关,故在机械制造领域有着广泛的应用。微细电火花加工技术在航空发动机涡轮叶片、燃料喷油嘴等微细深孔的加工中有着独特的优势。工业生产中大深径比孔的加工需求,推动了大深径比孔加工技术的发展。余祖元等采用超声振动辅助电火花加工,极大地改善了排屑条件,在304不锈钢上加工出直径约100 μm、深径比为29的微细孔[1];Ferraris等通过在工具电极上涂覆绝缘层,减少了无效放电,提高了加工过程的稳定性,加工出直径约200 μm、深径比为120的微细孔[2]。

电火花加工为非接触加工,工件与电极之间不存在机械接触力,但电火花加工过程中存在放电瞬间的爆炸力、电极与工件间的静电力和电磁力,以及工作液流动带来的冲刷力等非机械力[3]。Kunieda采用分离式霍普金森杆方法测得工件与电极之间的加工力峰值可达50 N(电极直径20 mm)[4]。在常规电火花加工中,由于电极和工件有足够的刚度,上述加工力的存在尚不足以对加工精度造成显著影响,但对微细加工来说则完全不同。

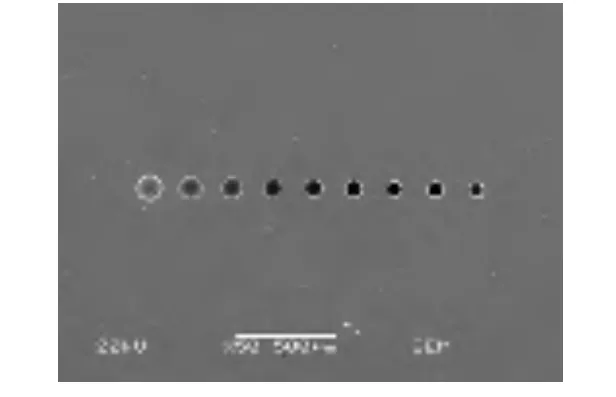

在电火花线切割加工中,由于电极丝直径较小(30 μm),Puri研究发现线电极丝在加工过程中的振幅可达16 μm[5],对加工间隙的影响显著。李剑中等研究发现电火花加工中的工具电极存在径向变形,电极的变形影响加工间隙,即影响加工精度[6];在相同实验参数条件下,直径相同、长度不同的电极加工出的孔见图1。可见,随着电极长度逐渐变短,加工孔径也越来越小,李剑中等从静态弹性力学角度对该实验结果做出了合理解释。

本文则着重探索不同电参数(电压、电容)对细长电极加工间隙的影响,即不同电参数对微细深孔加工精度的影响。

图1 不同长度、相同直径电极加工排孔

1 实验装置及实验方法

实验设备为自制卧式微细电火花加工机床(图2)。采用 WEDG 方法[7]制备直径 65±2 μm、初始长度3500±200 μm的电极,并在不同电压和电容条件下加工深度200 μm的深孔,通过所获得的加工间隙研究电参数对加工精度的影响。

图2 自制卧式微细电火花加工机床

由于不同电参数条件下加工过程的放电间隙不同[8],本文着重分析不同电参数对因电极变形而引起加工间隙变化的影响。电极较短时,电极变形较小,在1 μm内可忽略其变形量[9]。因此,本文设定在相同参数条件下(除电极长度不同外,其他条件相同),电极较长时获得的孔径与电极最短时孔径差值的一半作为因电极变形而引起的加工间隙变化Kb(已排除正常放电间隙的影响)。变换不同电参数分析加工间隙Kb的大小,可作为分析不同电参数对加工精度影响的参考。实验选用的电压、电容参数及其他实验条件见表1。

表1 实验条件

2 实验结果及分析

2.1 实验结果

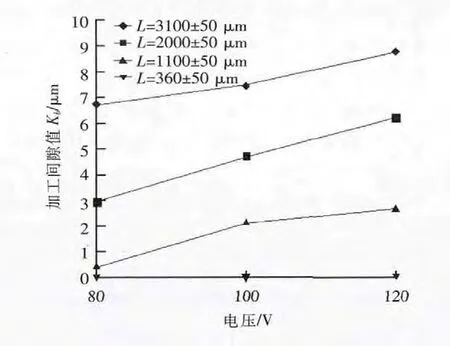

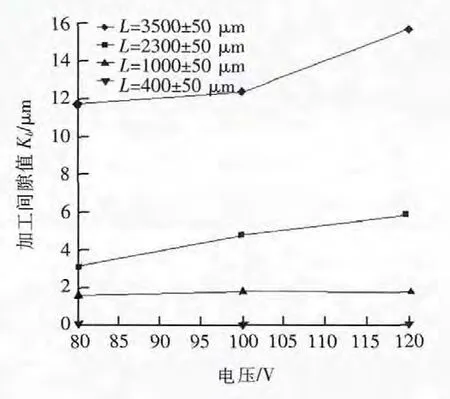

图3~7分别是在相同电容、不同电压条件下,不同长度的电极加工200 μm深孔获得的加工间隙Kb;其中,每一个电容条件下的电极直径完全相同。从图3~图7可看出,在相同的电容和电压条件下,相同直径的电极长度越长,则加工间隙Kb越大;在电容、电极直径及长度均相同的条件下,加工电压越大,则加工间隙Kb越大。

图3 电容100pF时,加工电压与加工间隙的关系

图4 电容680pF时,加工电压与加工间隙的关系

图5 电容1000pF时,加工电压与加工间隙的关系

图6 电容3300pF时,加工电压与加工间隙的关系

图7 电容6800pF时,加工电压与加工间隙的关系

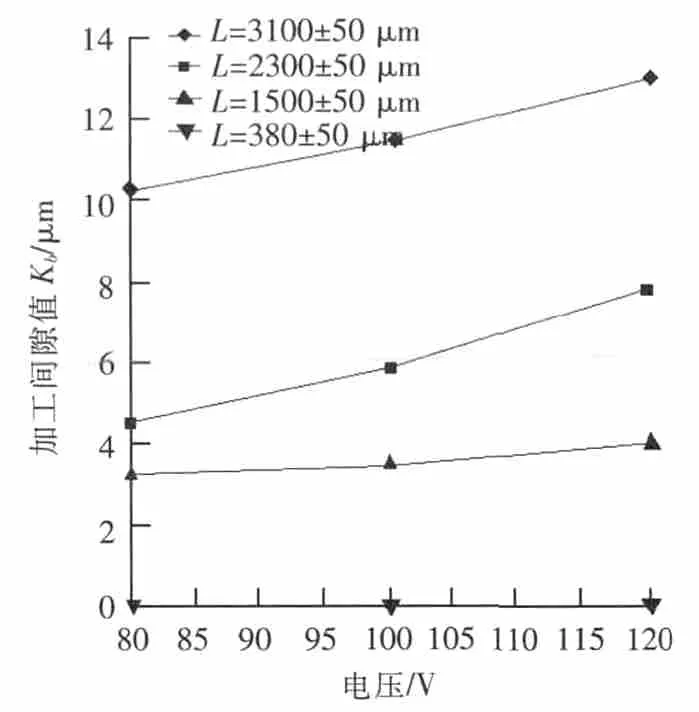

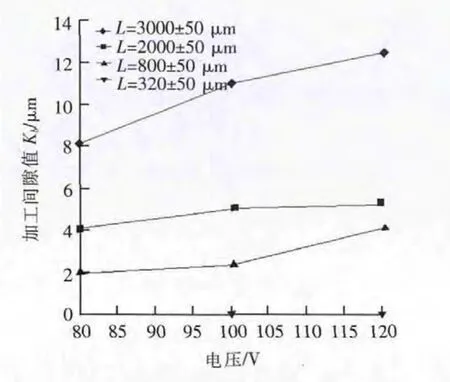

图8 是在相同电压、不同电容条件下,采用相同直径、不同长度的电极加工200 μm深孔所获得的加工间隙Kb。从图8可看出,在相同的电容、电压条件下,采用直径相同但长度不同的电极所获得的加工间隙Kb随着电极长度的增加而变大;而在电压、电极直径和长度均相同的条件下,加工间隙Kb随着电容的增大呈先变小、后变大的趋势,且在电容为1000、3300、6800pF条件下,加工间隙Kb增大的趋势不明显。

图8 80V电压条件下不同电容实验结果

2.2 结果分析

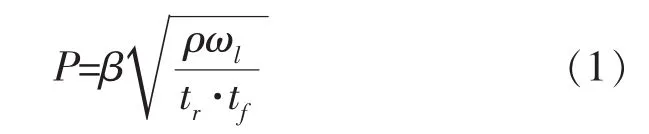

如前所述,微细电火花加工过程中存在如静电吸引力、电磁力、流体冲刷力、放电爆炸力等扰动力,本文认为电极在其长径比较大时,其在扰动力的作用下变形也较大,明显影响加工精度;而在扰动力中,放电爆炸力可能是造成微细电极变形的主要作用力。其放电过程带有爆炸性质,放电爆炸力可表达为[10]:

式中:P为放电爆炸力;β为定压比热容与定容比热容的复杂积分 (同一材料为一常数);ρ为工作液密度;tr为放电脉冲前沿时间;tf为放电脉冲宽度;ωl为单位放电柱长度上的能量。

根据式(1)可知,在电容不变的情况下,对于同一材料、同一工作液,其 β、ρ、tr、tf值相同,放电爆炸力P随着单位放电柱长度上的能量的增加而增大,而放电能量随着电压的升高而增大,即在电容不变的条件下,放电爆炸力随电压升高而变大,电极的变形也随之变大,即加工间隙Kb随着电压的升高而变大,这与前述实验结果相一致。

然而,在电压相同的情况下,随着电容的增大,RC回路中的放电脉冲前沿时间tr及放电脉冲宽度tf逐渐增大,单位放电柱长度上的能量也随之增大。由式(1)知,根式内的分子、分母同时增大,可能出现随电容增加,放电爆炸力先变小后变大或随电容增加,放电爆炸力增加不明显的变化趋势,这与图8所示的实验结果相符。

3 结论

本文以相同直径、不同长度的工具电极,在不同电压、电容条件下进行实验,分析了电压、电容对使用大长径比电极的加工间隙Kb的影响,可得出如下结论:

(1)大长径比电极在文中所述扰动力作用下存在变形,且变形显著。实验结果可为实际生产提高加工精度提供参考,也可为理论分析提供数据。

(2)在相同电极直径和长度、相同电容条件下,加工间隙随着电压升高而变大,即电压越大,对加工精度的影响越大。

(3)在相同电极直径和长度、相同电压条件下,加工间隙随着电容升高先变小、后变大,且变大趋势不明显,电容对加工精度的影响较复杂。

(4)使电极产生变形的扰动力中,放电爆炸力可能是主要因素。

[1] Yu Z Y,Zhang Y,Li J,et al.High aspect ratio micro-hole drilling aided with ultrasonic vibration and planetary movement of electrode by micro-EDM[J].CIRP Annals-Manufacturing Technology,2009,58(1):213-216.

[2] Ferraris E,Castiglioni V,Ceyssens F,et al.Reynaerts EDM drilling of ultra-high aspect ratio micro holes with insulated tools [J].CIRP Annals-Manufacturing Technology,2013,62(1):191-194.

[3] Herrero A,Azcarate S,Rees A,et al.Influence of force components on thin wire EDM [C]//International Conference on Multi-MaterialMicro Manufacture.Cardiff,UK,2008.

[4] Kunieda M,Tohi M,Ohsako Y.Reaction forces observed in pulse discharges of EDM[J].International Journal of Electrical Machining,2003,8:51-56.

[5] Puri A B,Bhattacharyya B.Modelling and analysis of the wire-tool vibration in wire-cut EDM [J].Journal of Materials Processing Technology,2003,141(3):295-301.

[6] 李剑中,张余升,栾纪杰,等.微细电火花加工微孔时加工作用力影响[J].大连理工大学学报,2012,52(1):35-39.

[7] Masuzawa T,Fijino M,Kobayashi K.Wire electro discharge grinding for micromachining[J].CIRP Annals-Manufacturing Technology,1985,34(1):431-434.

[8] Mahendran S,Devarajan R,Nagarajan T,et al.A review of micro-EDM[C]//Proceedings of the International Multi Conference of Engineers and Computers Scientists.Hong Kong,2010:1-6.

[9] Zhang Y,Li J,Luan J,et al.Influence of the electrode length on the diameter of a micro hole in micro-EDM[C]//Proceedings of the 16th International Symposium on Electromachining.Shanghai,2010:629-632.

[10]胡玉景,张建华,任生峰,等.不同电规准条件下硬质合金电火花加工性能的研究 [J].工具技术,2006,40(1):26-28.