ZrB2基超高温陶瓷电火花线切割加工表面粗糙度对其力学性能的影响

杨宏青,丁国智,姜 涛,伏金娟,韩文波,杨立光

(1.北京星航机电装备有限公司,北京 100074;2.北京市电加工研究所,北京 100191;3.哈尔滨工业大学特种环境复合材料技术国家级重点实验室,黑龙江哈尔滨150001)

电火花线切割加工工艺是基于电极间脉冲放电时的电火花腐蚀原理,利用移动的电极丝作为工具加工出所需形状和尺寸的工件,适合于加工普通机械难以加工的特殊材料或复杂形状的工件[1-3]。由于加工过程中脉冲放电持续的时间极短,放电时产生的热量传导扩散范围小,使材料被加工表面受热影响的范围较小;更重要的是,加工时工具电极与工件材料不接触,两者间的宏观作用力极小,可用软的工具加工任何导电的高硬度材料[1,4]。电火花线切割加工便于实现自动化,能降低劳动强度,加工质量较好[1,5];其种种优点使国内外专家在利用其加工高温陶瓷材料方面做了大量的研究工作,并取得了一些进展[6]。

以ZrB2基超高温陶瓷为代表的复合材料,可应用于高达2000℃的环境,且具有良好的耐烧蚀性、耐热性和耐腐蚀性[7]。ZrB2基超高温陶瓷属脆性材料,切削加工性很差,限制了其应用,尤其是在制造形状复杂的零件时,难加工成了阻碍其应用的瓶颈。由于ZrB2基超高温陶瓷具有良好的导电性,故采用电火花加工方法对其进行加工较具优势。

本文采用电火花线切割工艺对ZrB2基超高温陶瓷进行加工,研究不同加工表面粗糙度对其性能的影响规律,为其未来应用奠定良好的技术基础。

1 材料特性与实验方法

1.1 材料特性

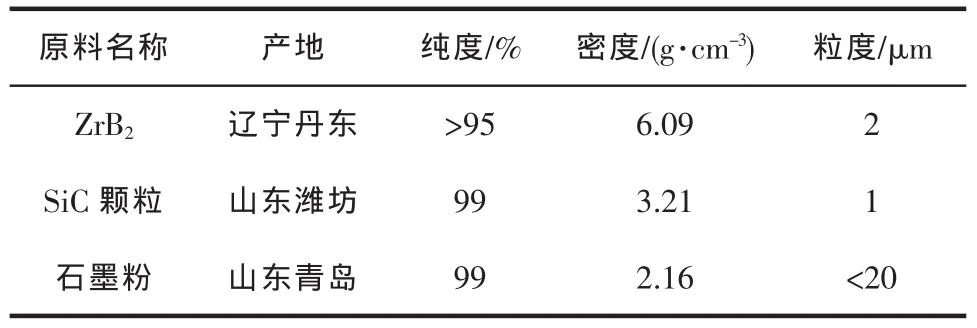

ZrB2基超高温陶瓷的各组分含量如下:ZrB2的体积分数为65%,SiC的体积分数为20%,剩余体积分数为第三相等(即石墨的体积含量为15%)。其纯度、密度和粒度等主要技术参数见表1。块体ZrB2基超高温陶瓷的制备采用热压烧结工艺,烧结温度为1900℃,烧结压力为30 MPa,烧结时间为1 h。

表1 原料粉的主要技术参数

1.2 实验方法

实验采用DK7740E型电火花线切割机床对ZrB2基超高温陶瓷进行切割,切割表面粗糙度为Ra≤2.5 μm。将 ZrB2基超高温陶瓷试样加工成矩形截面的长棒状。其中,用于抗弯强度测试的试样尺寸为3 mm×4 mm×36 mm,长度方向的4个棱边倒角为 0.1~0.3 mm×45°;用于断裂韧性测试的试样尺寸为2 mm×4 mm×22 mm,在受拉面中心开一个深为2 mm、宽为0.2 mm的切口,试样跨距为16 mm。每组试样数为6个,并取6个数值的平均值。通过调整加工工艺参数,获得不同表面粗糙度的样件。

1.3 力学性能测试

1.3.1 抗弯强度测试

使用Instron-5569电子万能试验机并采用三点弯曲法,测试超高温陶瓷材料的室温弯曲强度和弹性模量。对试样表面做抛光处理,卡头位移速率为0.5 mm/min。 根据式(1)计算材料的抗弯强度 σb:

式中:Pf为试样断裂时的最大载荷,N;L为跨距,mm;w为试样宽度,mm;h为试样高度,mm。

1.3.2 断裂韧性测试

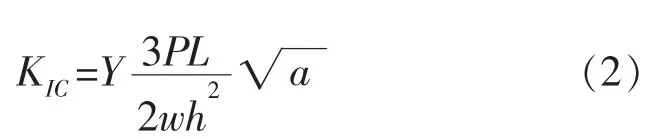

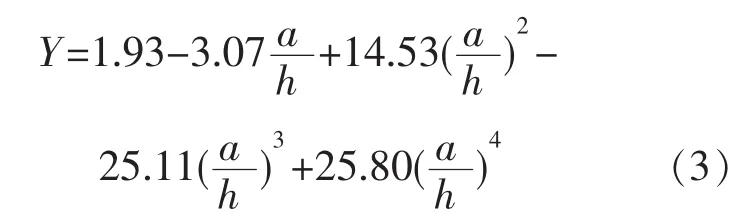

使用Instron-5569电子万能试验机并采用单边切口梁三点弯曲断裂法(即SENB法),对超高温陶瓷材料进行断裂韧性测试。根据式(2)计算材料的断裂韧性KIC:

式中:P为试样断裂时的最大载荷,N;L为跨距,mm;w为试样宽度,mm;h为试样高度,mm;a为试样切口深度,mm;Y为试样形状因子,且在0≤a/h≤0.6、L/h=4 的条件下:

2 实验结果与分析

2.1 ZrB2基超高温陶瓷表面形貌分析

电火花加工主要通过电极间放电产生的高温熔化和汽化蚀除材料的。在电火花加工过程中,陶瓷材料可能在3种状态下被蚀除,即:熔化、汽化和热应力蚀除。对于ZrB2基超高温陶瓷复合材料,尽管其熔点较SiC高,但因其导电性较SiC好,火花放电将首先发生在ZrB2处;且放电产生的热量能使ZrB2附近的微小区域熔化或蒸发,从而形成微小的放电凹坑,ZrB2的蚀除导致不易导电的SiC相暴露,在交变的热应力作用下而蚀除。电流越大,电火花能量密度越大,材料去除率越大,加工表面越粗糙。

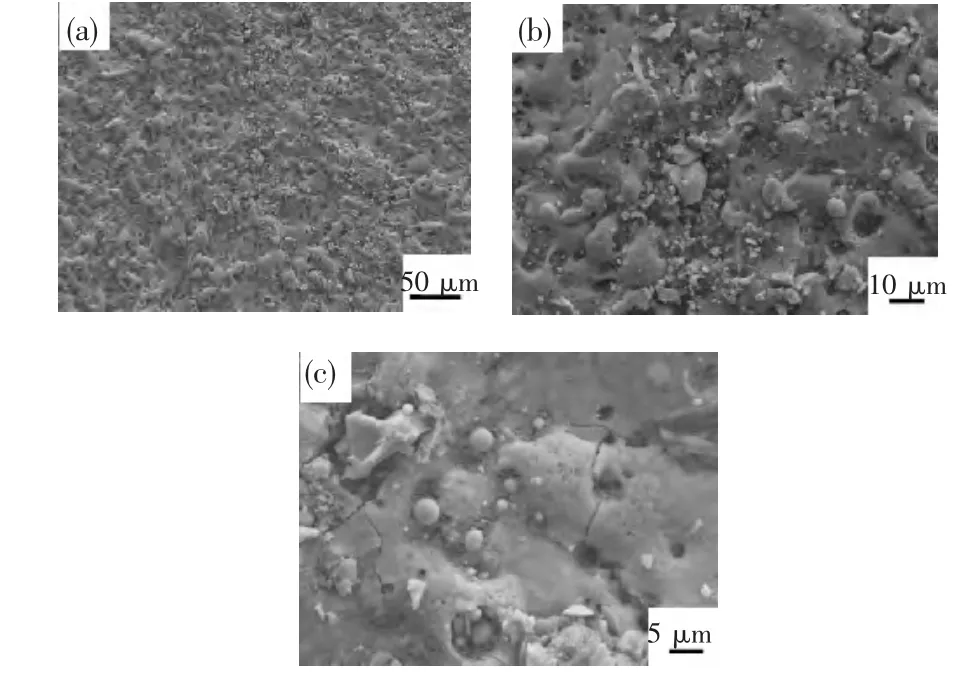

对电火花线切割加工后的材料表面及截面进行微观组织观察,可发现:电火花放电过程中的高温使试样表面微区有明显的熔化现象;加工后的材料表面明显存在凹凸不平现象;氧化现象也极明显;同时,试样表面存在着大量气孔,分析原因可能是加工过程中反应生成的气体及材料中的低熔点相挥发后所留下的(图1)。

图1 电火花加工后的表面形貌

2.2 不同的表面粗糙度对材料性能的影响

2.2.1 对抗弯强度的影响

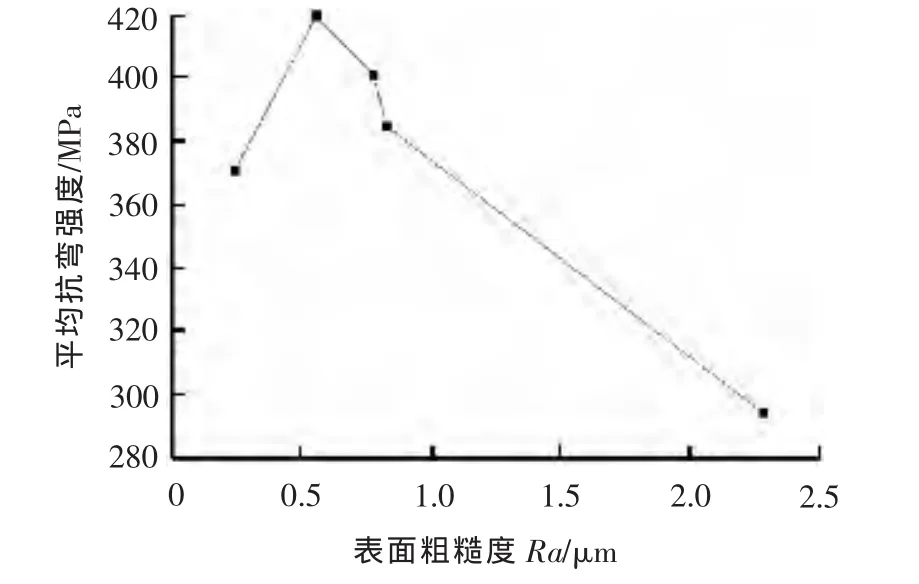

材料抗弯强度随加工试样表面粗糙度的变化曲线见图2。

图2 抗弯强度随表面粗糙度的变化曲线

当试样表面粗糙度值从 Ra0.25 μm增加到Ra0.55 μm时,材料平均抗弯强度从370 MPa提高到420 MPa,说明在该Ra值区间内,材料平均抗弯强度对表面状态不敏感。

当试样表面粗糙度值超过Ra0.55 μm后,随着Ra值的增大,材料平均抗弯强度迅速下降,说明材料性能对表面粗糙度较敏感。当达到Ra2.25 μm时,材料平均抗弯强度降到了290 MPa。此时,由于加工痕迹的存在,材料表面形成了裂纹源,在一定外力载荷作用下,裂纹会迅速扩展,导致材料性能下降。

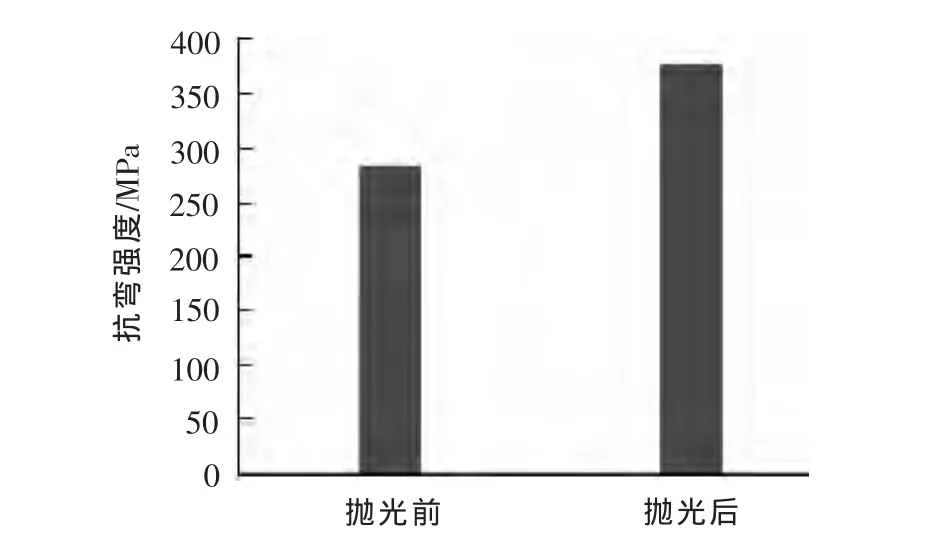

通过打磨抛光的方法进一步对电火花线切割试样进行表面处理,观察抛光前后材料表面状态对抗弯强度的影响。电火花线切割加工后的试样表面粗糙度值为Ra2.939 μm,经400目和1000目砂纸抛光后,试样表面粗糙度值为Ra0.277 μm。由图3可看出,由于抛光后的试样表面粗糙度值降低,表面缺陷减少,材料抗弯强度得到显著提高;抛光后的试样抗弯强度比抛光前提高了100 MPa以上。

图3 电火花线切割试样抛光前后的抗弯强度

2.2.2 对断裂韧性的影响

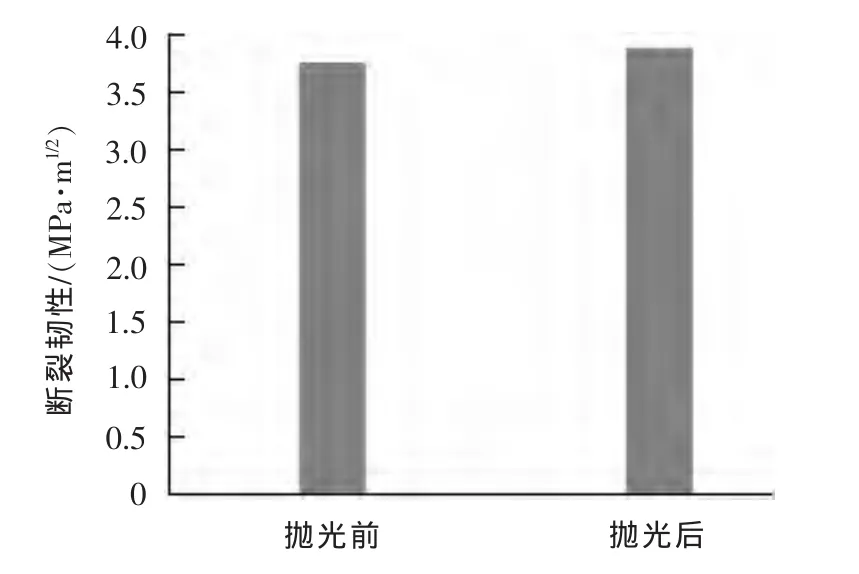

对电火花线切割试样进行打磨抛光处理后,试样表面粗糙度值明显降低,且表面毛刺和尖峰均减少。通过测试其断裂韧性发现,抛光导致的材料表面粗糙度变化对材料断裂韧性的影响较小,电火花线切割试样在抛光前后的断裂韧性变化范围极小(图 4)。

图4 电火花线切割试样抛光前后的断裂韧性

通过上述分析可看出,加工后的材料表面粗糙度对材料性能有显著影响,且存在一定的对应关系。因此,可通过确定加工后的材料表面粗糙度对材料的性能进行预测。

3 结论

(1)采用电火花线切割工艺加工ZrB2基超高温陶瓷,材料表面微区会发生熔化和氧化现象,材料表面呈现凹凸不平的形貌。

(2)ZrB2基超高温陶瓷属脆性材料,其表面状态对材料性能影响较大。当表面粗糙度值低于Ra0.55 μm时,材料的抗弯强度对其性能影响不大,且材料抗弯强度在某一表面粗糙度值时存在最大值;当表面粗糙度值高于Ra0.55 μm时,材料的抗弯强度会随着Ra值的增加而迅速下降。

(3)材料表面状态对其断裂韧性的影响较小。

[1] 曹凤国,翟力军,桂小波,等.电火花加工[M].北京:化学工业出版社,2014.

[2] 狄士春,于滨,赵万生,等.国外电火花线切割加工技术最新进展[J].电加工与模具,2003(3):12-16.

[3] 刘新民,柯宏发.电火花加工技术在陶瓷加工中的应用[J].机械制造,1997(10):19-20.

[4] 朱曾.工程陶瓷Al2O3-TiC电火花线切割加工的试验研究[J].电加工,1995(3):33-36.

[5] 刘永红,王致良,刘晋春.非导电材料的电加工[J].电加工,1994(5):2-6.

[6] 薛建勋.工程陶瓷切削加工技术研究 [J].中国陶瓷,2012,48(7):54-56.

[7] 熊金松,王玺堂.ZrB2在无机非金属材料中的应用现状[J].武汉科技大学学报, 2006,29(3):229-232.