气力输送系统弯管部分冲蚀磨损计算探讨

■刘 峰 孙春一

(辽宁石油化工大学机械工程学院,辽宁抚顺113001)

在大、中型饲料加工厂,原料接收系统、粉碎系统、膨化系统和混料系统等开始采用气力输送[1],气力输送系统中,输料管是用来输送物料和空气的管道,由直管和弯管所组成,颗粒状物料在输料管中进行输送时,物料与输送管内壁不可避免地要相互摩擦和碰撞,而造成管内壁的磨损。物料在直管段内的磨损很轻,易磨损部位主要发生在管道转弯外侧内壁的弯管部分,一般弯管部分的磨损约等于直管部分磨损的10倍到100多倍,所以弯管磨损是饲料加工厂气力输送系统中最常见的一个急需解决的问题。

1 弯管磨损分析和冲蚀磨损模型

1.1 弯管磨损分析

物料颗粒通过弯管时,从运动形式来看,既有滚动又有滑动,同时物料颗粒之间还发生碰撞。从受力分析来看,物料颗粒在弯管内受到重力、气流的推力、管壁的摩擦力、撞击管壁产生的反作用力,以及改变物料颗粒运动方向的离心力作用[2-3]。其中离心力的作用使其运动方向改变,使物料高速撞向弯管外侧的内壁,其中一部分物料沿弯管内壁表面做滑动运动,而另一部分物料与弯管内壁碰撞后反弹回来,又撞击弯管内侧内壁,然后再反弹撞击弯管外侧内壁,经反复冲撞前移通过弯管,使弯管表面连续不断地承受物料颗粒的冲击,首先弯管的外侧内壁局部产生刮痕,然后在原处向深度方向扩展磨损,而且进一步磨成凹坑,最后磨穿该处造成冲蚀磨损。

1.2 冲蚀磨损模型

国内外的研究者们通过实验和理论分析提出了一些冲蚀磨损模型,这些模型从不同的角度力图阐释或预测材料的冲蚀行为,但到目前为止还没有哪一种能够完整、全面地揭示材料冲蚀的内在机理。其中的微切削模型认为具有一定质量的多角形磨粒如同微型刀具,以一定的冲击速度和低冲击角(冲击方向与被冲击材料表面之间的夹角)切削塑性材料表面,把材料切除而产生磨损。因此对于管道冲蚀磨损可以采用微切削模型[4]来解释,并且推导冲蚀磨损计算模型。

2 冲蚀磨损计算模型的推导

物料经气流携带进入管道连续冲击时,弯管在单位长度单位时间内的质量损失量定义为弯管冲蚀磨损量。

式中:W——弯管冲蚀磨损量[g/(mm·s)];

WV——单颗物料颗粒冲击弯管时单位时间内的冲蚀磨损体积(mm3/s);

m——单颗物料颗粒的质量(g);

M——单位长度内流过弯管的物料颗粒总质量(g/mm);

ρz——弯管材料密度(g/mm3)。

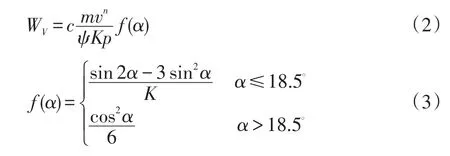

2.1 单颗物料颗粒冲蚀磨损体积

单颗物料颗粒冲击时的冲蚀磨损体积:

式中:c——有效冲击颗粒比例,由于本文只考虑有效撞击颗粒的磨损效应,所以c=1;

ψ——颗粒切削塑性材料表面时切削长度与深度比,近似取为1;

K——颗粒冲击应力的垂直和水平分量比,K=2;

v——物料冲击速度度(m/s);

n——系数,大小取决于材料;

α——冲击角度(°);

p——塑性流变应力,常温下弯管的塑性流变应力等于材料屈服强度σs。

2.2 物料颗粒的总质量

单位长度内流过弯管的物料颗粒的总质量:

式中:D——弯管内径(mm);

ρm——物料密度(g/mm3)。

2.3 气流速度[5]

物料冲击速度v与气流速度v保持一致。常用物料的气流速度见标准或规范。

气流速度在无实测数据和经验数据可做依据时,可按下面经验公式估算:

式中:v——气流速度(m/s);

α1——输送物料的粒度系数;

ρm——物料密度(kg/m3);

β ——输送物料的特性系数,β =(2~5)×10-5,对于干燥的灰状物料取小值;

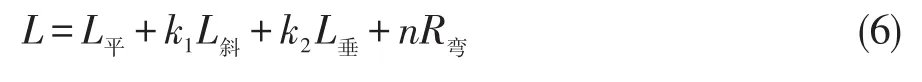

L——输送管当量长度(m)。当L<100 m时可忽略不计。

k1=1.1~1.5;k2=1.3~2;n为弯管数。

L平为水平输料管长度(m);L斜为倾斜输料管长度(m);L垂为垂直输料管长度(m);R弯为弯管的当量长度(m)。

α1、R弯和常用物料气流速度取值参考陈志希等(2001)[5]。

3 示例和讨论

弯管磨损试验[6]表明,磨损的部位通常发生在弯曲角 22°(入口的管内壁外侧),45°(管内壁内侧)和75°~85°(出口的管内壁外侧)。一般把物料颗粒在弯头处的流动简化为直线,颗粒最先碰撞的管壁受到的磨损最大,所以计算和分析弯头入口22.5°处的磨损。

3.1 示例

饲料加工厂原料车间气力输送系统输送玉米,玉米密度 ρm=1.295×10-3g/mm3,采用90°弯管,用20#钢的无缝钢管按要求弯制而成,弯管内径D=100 mm,弯管材料密 ρz=7.85×10-3g/mm3,塑性流变应力 p=σs=225 MPa=22 500 g/mm2,玉米对弯头的冲击角度α=30°时磨损最为严重,将α代入式(3)

n=1.268[7],式(2)和(4)代入式(1)得弯管冲蚀磨损量。

3.2 讨论

①气流速度,按陈志希等[5],输送玉米时的气流速度ν=(18~30)m/s,计算了冲蚀磨损量W。气流速度高,物料的动能大,不易下沉,不易堵管,但是气流速度高时,物料颗粒与弯管内壁的撞击能量就越大,管壁的冲蚀磨损量就越严重。所以从磨损角度看,能确保被输送物料在所有输送管段内畅通无阻的前提下,气流速度取小一些为好。

②冲击角度,弯管冲击磨损的程度与物料颗粒的冲击角度α有关,弯管多为塑性材料,冲击角度在20°~30°时物料对管壁产生的磨损量大于75°~90°时产生的磨损量,冲击角度约在30°时磨损量最大。合理地设计弯管的结构对减少磨损有重大作用。

③弯管直径,单位长度内弯头管壁面积和弯头容积的比值即面容比为2/R,其中R是弯头的半径。可以看出,大直径弯头的面容比小于小直径弯头的面容比,当输送同样气流速度,大直径弯头暴露的内壁面积相对小,磨损小,而且大直径弯管,输送物料容易在管内悬浮,管道阻塞的可能性就小,基于这2个原因,在相同的r/D值时,选取大直径弯管为好。

④在输送过程中物料颗粒持续冲击弯管内壁面,物料密度 ρm(质量)和气流速度越大时,物料颗粒的能量越大,与管壁之间产生的接触应力越高,使管壁金属组织产生局部疲劳或裂纹而脱落,造成磨损就越大。

⑤弯管材料密度和塑性流变应力。弯管材料为钢材,密度 ρz变化不大,只考虑塑性流变应力p。钢材不同,塑性流变应力变化,计算的冲蚀磨损量也不同。

4 结语

弯管冲蚀磨损机理可以采用微切削模型来解释,并且以这个模型为基础推导弯管冲蚀磨损量计算模型,进行磨损计算或预测。①这种计算方法比较简便,可为进一步研究弯管耐磨损设计提供依据。②影响弯管冲蚀磨损的因素很多,这里主要讨论了气流速度、冲击角度、弯管直径、金属材料和物料的性能等对磨损的影响,没有考虑物料的硬度、浓度、粒度等性能对磨损的影响,物料硬度、浓度增加,磨损加剧,物料颗粒粒径越大,磨损加剧,因此考虑这些因素,继续完善弯管冲蚀磨损计算,为进一步研究弯管耐磨损设计提供依据。