叶片型面激光检测专机的运动轨迹规划与检测研究

王心坚,周 军

(河海大学机电工程学院,江苏常州213022)

0 引言

随着航空、汽车和模具等工业的高速发展,自由曲面在现代工业中已得到越来越广泛的应用,随之而来的,对自由曲面类零件的加工与检测要求也愈来愈高。叶片是一种典型的自由曲面类零件,是汽轮发电机和涡轮发动机的重要零件,具有变截面、强扭曲、易变形等特点。叶片的加工质量直接影响到汽轮机的能量转换效率,因而,对叶片型面加工质量的检测变得极为重要[1]。叶片加工过程中必须采用严格、全面、高效的检测手段,以保证叶片的加工质量。

目前,对于叶片型面的检测,国内多数厂家普遍采用接触法对叶片型面进行质量检测,主要分为:标准型面样板法和三坐标测量机检测法。

标准型面样板法主要用于叶片的粗加工、半精加工检测过程中。通过对叶片型号的分类,采用相对应的样板进行特定截面的检测工作。采用该检测方法,受工人熟练程度、人为主观判断等不可控因素影响较大,因而检测质量不稳定,且精度较低,只适合于粗加工和半精加工。而且标准型面样板法的通用性差,人工成本高,难以适应现代加工产品的多品种、小批量的需求。

三坐标测量机检测即CMM 检测,可以保证叶片检测量的精度,一般可达1 μm,但对操作者要求较高,需实时规划路径[2]。CMM 通常用于叶片的精加工检测、抽检或者叶片首测,而后续叶片检测则采取标准型面样板法。CMM 检测精度高,通用性强,且受环境因素影响较小。但CMM 检测通常采用接触式测头,测量头长期与工件表面接触,易磨损,影响测量头的半径补偿精度。同时CMM 检测的效率较低,不适合批量检测。

针对如今叶片检测的高精度、高效率要求,本研究采用四坐标激光检测系统。与传统三坐标测量机相比,该检测系统加入一个精密转台,可加强叶片检测设备的专用性,配合高精度激光传感器进行叶片型面检测,并通过检测系统与控制软件实现激光扫描检测[3],数据的实时返回与显示,可极大地提高检测效率。

1 叶片型面激光检测系统的总体介绍

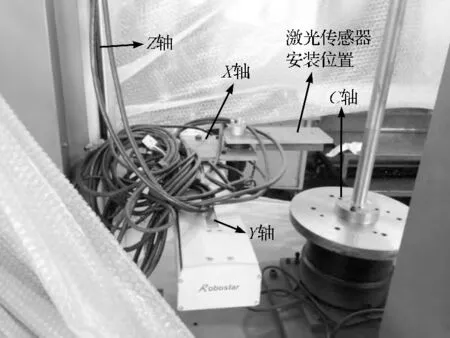

叶片型面激光检测专机结构如图1所示。

图1 激光检测专机

待测的叶片可通过顶针固定在C 轴转台上,X、Y、Z 三轴上安装有滚珠丝杠和精密直线导轨,整个检测系统可实现四轴联动[4]。在保证测量精度的前提下,该检测系统具有结构简单、高检测效率和高专用性等特点。

在硬件方面,检测系统主要包括了X、Y、Z 三轴的精密导轨和滚珠丝杠、精密转台、行程开关、伺服电机和驱动器、运动控制卡、激光位移传感器等部件。

在检测软件方面,本研究使用C + +程序设计语言,由MFC 图形化界面编程实现[5],主要可分为两个部分。第一个部分主要对叶片理论点进行预处理工作,得到所需转换后的坐标点集。第二个部分则通过读取待测点坐标文件,控制激光检测专机的扫描检测与数据采集。

2 叶片检测专机的运动轨迹规划

考虑到检测效率、激光位移传感器的特性以及便于后期的数据处理,本研究采取一种沿叶片截面轮廓线的法线方向的联动测量方式。所谓沿叶片截面轮廓线的法线方向的联动测量方式,即指激光检测时,激光测头沿X 轴作径向运动、沿Y 轴作横向运动,同时叶片随精密转台旋转θ 角。每次变化一个截面位置,激光测头沿z 轴方向运动。叶片随精密转台旋转和测头沿y轴作切向运动可以使得激光测头的轴线与待测点法线方向在检测时始终保持平行,测头沿x 轴的运动是为了待测点与激光测头之间保持最佳距离。这样就能保证测头和叶片型面协调运动,保证每个待测点都可测。

为了得到叶片截面轮廓线的法线方向,需要对叶片理论模型进行截面截取,本研究将所得理论轮廓线离散成点,获取这些理论点坐标并进行重新拟合,得到叶片理论点的拟合曲线方程。

2.1 理论点的划分

本研究通过UG 软件,导入叶片的理论模型,然后沿垂直于叶片轴线方向截取叶片截面,获取其截面轮廓线,并按UG 内部算法离散成点,输出点坐标文件,得到叶片检测的理论点。

测量软件读取理论点坐标文件,得到一系列无序的坐标点,为得到更高的理论点拟合精度,通过改进的凸包算法[6]将其划分为4 个部分:前缘、后缘、叶盆和叶背,进行分段拟合。

本研究将理论点按照x 的坐标值升序进行排列,这里采用冒泡算法进行排序。由于经典凸包算法有其局限性,存在对叶盆、叶背点凸包划分混淆的情况,需对算法进行改进。本研究为相邻两点间y 坐标的变化设定一个阈值,并依次查找y 坐标变化不大于此阈值的相邻两点,求解其中点坐标。本研究采用三次多项式对求取的中点集进行拟合,将理论点的x 坐标代入多项式中,通过比较其y 坐标的大小以实现理论点上、下部分的初步划分,可以避免叶盆、叶背处的混淆。获取理论点中的x、y 坐标为最大值和最小值的点,根据叶片截面形状,选取基准点,初步划分两缘点集,然后在叶缘与叶背边界处出设定阈值,最终精确划分为叶盆、叶背和两缘4 个部分。

2.2 理论点的拟合

本研究在得到理论点划分的4 个部分后,进行分段拟合。

叶片的两缘通常为圆,也存在一些一边为圆,一边为椭圆的特殊情况。因而直接设叶片的前后缘的曲线方程为Ax2+Bxy+Cy2+Dx+Ey+F =0。基于最小二乘法[7]对叶片的两缘进行拟合,求得相应的特征参数。然后设定一个阈值c,根据所求得长短轴a,b 的绝对值差值与阈值进行比较,判断为圆还是为椭圆。

叶片的叶盆与叶背部分采用三次样条曲线进行拟合[8],使用该方法可以拟合精度要求较高的曲线,保证二阶光滑。最后通过三弯矩法求解三次样条插值函数。

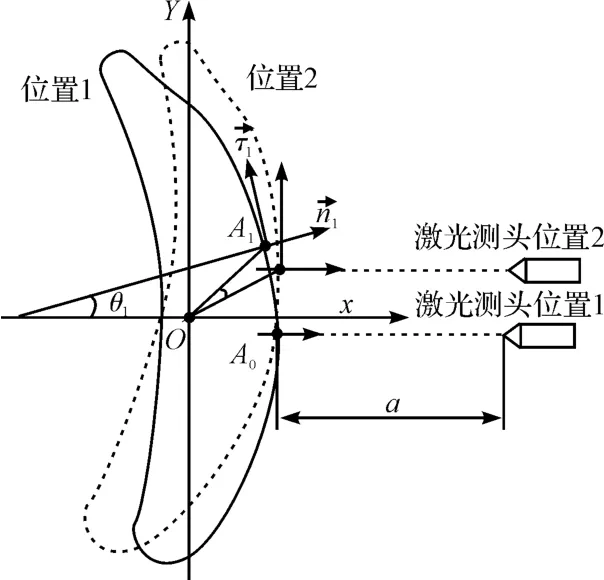

2.3 激光测头的运动轨迹

激光位移传感器在它的工作范围的中心值处精度最高,设该中心距离值为d,为了保证激光传感器处于最佳检测距离,且使得每个待测点都可测,激光测头沿X 轴方向的运动保证其与待测点始终处于最佳距离d。通过对理论点的拟合工作,可得到叶片截面轮廓线的曲线方程,求得所有理论点在此曲线上的法线方向。本研究在该法线方向上取一个和理论点距离为d 的等距点集,理论点的法线方向如图2所示。

图2 理论点的法线方向

该等距点集即为激光测头理论上的运动轨迹点。但实际上,等距点集的坐标还需要做旋转变换。通过建立叶片拟合曲线的坐标系,激光测头实际运动方式如图3所示。为了方便计算确定激光测头的运动轨迹点坐标,叶片始终绕O 点(在叶片的理论模型中给出)旋转至待测点法线方向与X 轴平行。同时激光测头沿X 轴方向运动,使激光测头与检测点之间保持最佳检测距离d;沿Y 轴方向的运动,使激光测头的轴线与待测点的法线方向重合。根据拟合得出的叶片曲线方程和求得的法向矢量,容易计算出旋转角θ 值[9-11]。通过将等距点集通过旋转变化矩阵,可以求得激光测头的实际运动轨迹点坐标。

图3 激光测头实际运动方式

3 激光扫描检测的实现

激光扫描检测主要由两个功能模块共用实现:运动控制模块和激光通信模块。通过运动控制卡与伺服电机实现激光测头的空间直线插补,反馈实时坐标;通过串口通信技术和伺服反馈信号实现激光测头的扫描检测与实时数据采集。

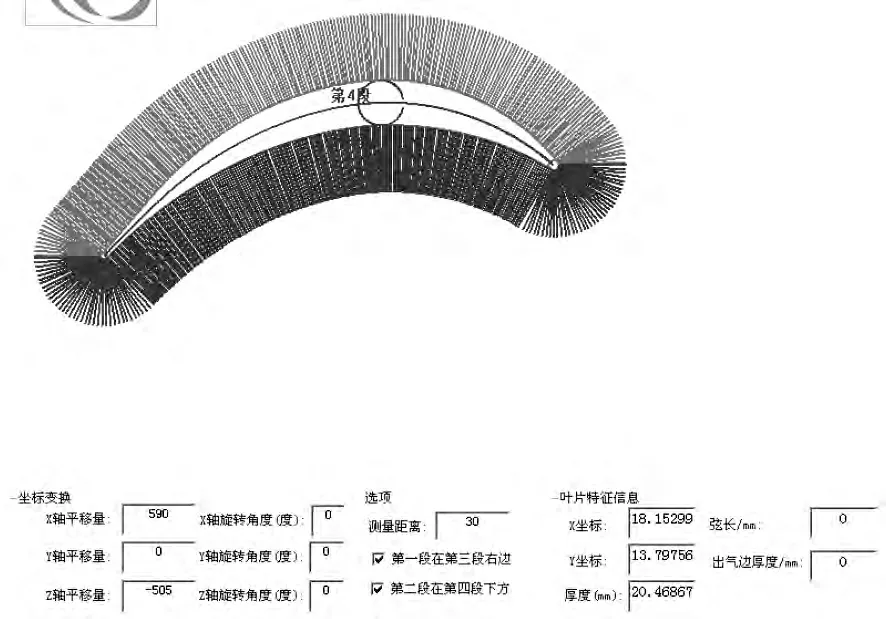

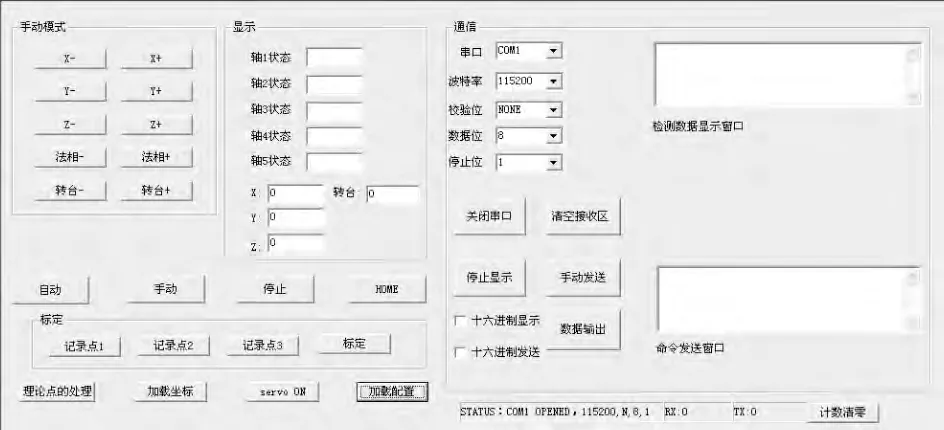

检测系统操作界面如图4所示。

图4 操作界面

3.1 运动控制模块

运动控制模块主要包括主运动控制、显示、手动模式以及标定4 个功能。

主运动控制即完成整个检测系统的初始化工作和检测运动的实现,如轨迹坐标的加载、运动控制卡的参数配置、激光测头的检测运动的开始等。按下自动按钮,通过运动控制卡以及插补函数,激光测头进行空间直线插补,完成整个检测运动。

显示区中实时显示4 根轴的状态、激光测头的坐标以及叶片转台的旋转角度。

手动模式可以实现激光测头的单步运动,通过外接的手摇脉冲发生器可进行激光测头的单步调试。

标定是为了完成叶片坐标系与检测系统坐标系的转换工作。在叶片完成装夹后,本研究通过手动模式,控制激光测头在装夹转台上取3 个点并标定,通过三点定位法,建立叶片坐标系与检测系统坐标系的关系,实现坐标系的转换。

3.2 激光通信模块

激光位移传感器在工作过程中连续不间断采集数据,而实际检测过程中需要采集每一个轨迹点处的数据,因而本研究采用串口通讯的方式,在激光测头每到达一个待测点时,通过一个反馈信号激活工控机与之进行通讯,使其返回当前待测点的数据。

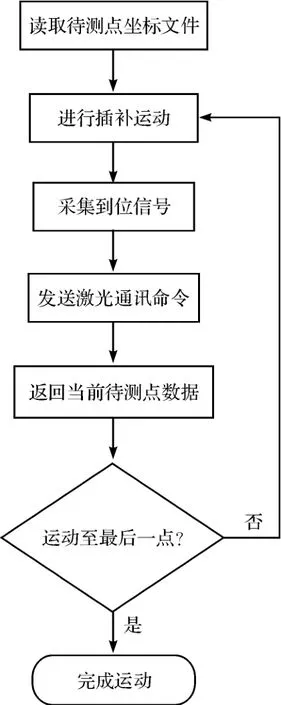

激光检测专机装备的是OPTEX 公生产的CD5 系列激光位移传感器,线性精度可达±0.08%F.S.,分辨率可达0.2 μm。波特率最高为1 852 000,通讯造成的延时不足10 μs,可忽略不计。激光测头每运动到一个待测点,伺服电机会反馈一个到位信号,通过运动控制卡采集此位信号[12],在检测控制软件的程序中判断I/O口的到位信号来激活上位机与激光之间的通讯,实现激光扫描检测以及数据采集,控制流程图如图5所示。

图5 控制流程图

4 实验及方法分析

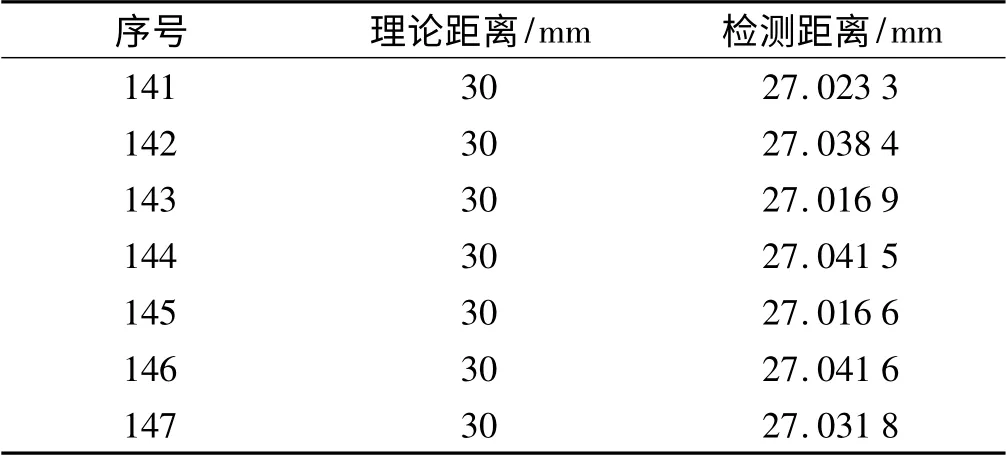

测量平台以型号为912 L 的叶片进行了实验,设定的理论距离为30 mm(OPTEX CD5-LD30 激光位移传感器工作的最佳距离为30 mm,工作范围是25 mm ~35 mm)。实验将叶片分为10 层,整个叶片型面的检测时间能控制在8 min 以内,相较CMM 检测有很高的检测效率(一般三坐标测量机的检测时间在40 min 以上)。实验测量中叶片第一层的部分数据如表1所示。

表1 叶片检测部分数据

由于实验选用的为粗加工后叶片,叶片留有加工余量,与设定理论距离有一定值的偏差。通过将测量结果通过数据处理软件进行转换拟合处理等工作,可得到叶片型面各项参数:最大厚度、最大内切圆、弦长、出气边厚度等。笔者以三坐标测量机的测量结果为基准,将检测所得叶片参数进行对比,得到叶根附近相对误差在1% ~3%之间,叶冠附近相对误差在5% ~7%之间,可以满足测量精度(实验选用三坐标测量机的检测精度可达0.01 mm)。

5 结束语

为了满足现今叶片检测高精度、高效率的要求,本研究提出了一种沿叶片截面轮廓线的法线方向的激光扫描检测方式。通过将叶片理论点划分为叶盆、叶背和两缘4 个部分,提高了曲线的拟合精度,准确规划了激光测头的运动轨迹,确保了检测精度;采用激光检测方式,有效避免了接触式测量带来测头与工件表面的磨损问题;利用伺服反馈信号和串口通讯技术,实现激光扫描检测与数据的实时采集,提高了检测效率。

试验结果证明,该检测系统满足检测精度要求,测量效率高,操作简便,易实现大批量的自动化检测。

[1]郭 萍,董大维.汽轮机叶片型面加工[J].科技与企业,2012(6):297-297.

[2]VAFAEESEFAT A,ELMARAGHY H A.Automated accessibility analysis and measurement clustering for cmms[J].International Journal of Production Research,2000,38(10):2215-2231.

[3]LEE K H,PARK H P.Automated inspection planning of free-form shape parts by laser scanning[J].Robotics and Computer-Integrated Manufacturing,2000,(16):201-210.

[4]马建华,康立新.四坐标叶片测量仪的设计[J].装备制造,2009(8):37-39.

[5]俞学兰,叶佩青,陈凯云.航空压气机叶片激光测量仪处理系统软件设计[J].航空精密制造技术,2005(1):8.

[6]金文华,何 涛,刘晓平,等.基于有序简单多边形的平面点集凸包快速求取算法[J].计算机学报,1998,21(6):533-539.

[7]闫 蓓,王 斌,李 媛.基于最小二乘法的椭圆拟合改进算法[J].北京航空航天大学学报,2008,34(3):295-298.

[8]张彩明.高精度三次参数样条曲线的构造[J].计算机学报,2002,25(3):262-268.

[9]罗孟军,周一届.翻领成型器曲面几何形化研究[J].包装与食品机械,2014(4):35-39.

[10]段振云,任俊刚,赵文辉.叶片型面测量原理与技术研究[J].计量技术,2013(1):119-201.

[11]宋 灿,吕彦明,魏中兴.基于透平叶片精度分析的计算机辅助夹具系统设计[J].液压气动与密封,2015(2):26-28.

[12]姜 荣.一种基于运动控制卡的伺服电机控制系统[J].机电产品开发与创新,2006,19(3):113-114.