核电站蒸汽发生器管子-管板焊缝射线检测工艺

叶 峰,刘 顺,陈 衡,汪双印,魏绍明

(中广核检测技术有限公司,苏州 215004)

在石化及核电设备运行过程中,避免因蒸汽发生器泄露造成环境污染或意外停车十分重要,而管子-管板焊缝的射线照相则是非常有效的预防性控制措施。

笔者根据CPR1000型核电站蒸汽发生器管子-管板焊缝的实际情况,在核电站蒸发器标准管子-管板焊缝试块上进行一系列射线检测试验,通过试验结果对比,确定最佳工艺参数,为以后核电站射线检测的现场工作提供技术支持。

1 射线检测试验对象及器材

1.1 检测对象

试验使用标准蒸发器管-板焊缝试块,试块换热管外径为19.05 mm,壁厚1.09 mm,材质是IN-CONEL 600,管板材质是 18MND5,厚度为557mm,堆焊层厚度为8mm。为了保证试验结果的可比性,在试块上面标有人工缺陷,人工缺陷具体位置、形状如图1所示。

图1 人工缺陷试块

1.2 试验器材

放射源:Ir192γ 源,焦点尺寸为0.5 mm×0.5mm,放射性活度为0.1~3Ci;胶片:KODAK M100型胶片;试验药液:KODAK 套药;滤光板:2mm 不锈钢板;遮挡板:6mm 铝板;紧固螺栓:尼龙紧固螺栓;导源管:特制;源头:不锈钢;像质计:参照RCC-M 标准,选择丝型像质计,并在像质计上面打孔与换热管管口配合。黑度计及观片灯:黑度计用标准阶梯密度片校核,直接读数精度在±0.1。标准密度片应在计量有效期内。观片灯最大亮度应能满足底片评定的要求并自检合格;安全辅助器材:TLD、个人剂量报警仪、辐射环境剂量监测仪、警示灯、警示牌、警示带、安全带及进入控制区必须穿戴的个人防护用品等。

2 试验原理及方法

2.1 试验原理

2.1.1 背投影技术

采用小焦点γ源进行管子-管板焊缝射线检验。如图2所示,射线源从管板前端导入管子中,通过调整装置将射线源送到预定位置,射线源向后全景照射焊缝,这种透照方法称为背投影技术[1]。

图2 管子-管板焊缝射线检验背投影技术示意

2.1.2 最小焦距确认

铱源尺寸为0.5mm×0.5mm,焦距最小时垂直透照厚度为2.3mm,传热管内径为16.87 mm,铱源到胶片的垂直距离为Y,当铱源射线沿焊缝根部照射时,焦距F最小,这时透照厚度为a,胶片上投影点到传热管内壁的距离为B。

在RCC-M 标准MC 3000《射线照相检验》中查得:使用铱192对焊件进行检测时最大几何不清晰度为0.3mm。

使用以下公式计算几何不清晰度:

式中:U为几何不清晰度,mm;d为射线源尺寸,mm;a为被检验区入射表面和装有胶片暗盒之间的距离,mm;F为射线源与胶片之间的距离,mm。

则根据图中参数由式(1)可知:

又由图中几何关系可以得出:

由式(2)、(3)、(4)、(5)求 得:焦 距F为14.63mm,透照厚度a为5.49mm,铱源到胶片距离Y为6.13mm,胶片上被照射点到传热管内壁距离B为5.07mm。

由以上计算结果可知满足标准要求几何不清晰度情况下最小Y值为6.13 mm,最小焦距为14.63mm,最小透照厚度为5.49mm。

2.2 试验方法

2.2.1 验证试验

为确保试验结果不受非试验因子影响,先进行三项验证试验来排除非试验因子的影响。

(1)本底灰雾度试验

选取三张未经曝光的胶片,将此胶片直接在暗室进行处理后,用黑度计测量黑度。测量黑度应选取不同位置的点,以平均黑度作为真实的本地灰雾度数值。同时确定试验标准胶片处理流程及参数,使胶片处理过程固定化,后面各项试验统一使用该标准胶片处理参数。

为证明散射线屏蔽效果,在暗盒背面放置2mm厚铅字“B”进行透照。若底片上出现的字母“B”颜色较浅,则该底片说明背散射没有被有效屏蔽;若底片上出现的字母“B”颜色较深或不可见,则说明背散射被有效屏蔽。

(3)相邻曝光孔干扰试验

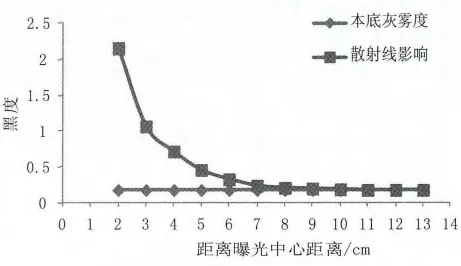

为确保同一底片相邻两次曝光范围不会出现重叠区域。试验选择Y值为16 mm,曝光时间3min 40s,此时源强0.198Ci,只透照其中的任一孔即可,胶片处理以后测量距离曝光孔边沿不同距离处的黑度,具体距离取值为2,4,5,7,8,10,11,13cm,不同位置的黑度与本地灰雾度对比,确定单次试验底片曝光范围。

2.2.2 焦距试验

在几何不清晰度允许范围内任取一个Y值,做一系列不同曝光量试验,以底片黑度为2.7的试验对应的曝光量为参照,推算不同Y值所需要的曝光量。以Y值为参照,改变焦距进行试验。试验依次使用不同的Y值(该Y值对应相应的不同焦距值),范围为10~35 mm,Y值具体取值分别为10,12,14,16,18,20,22,24,27,30,35mm。对应于每一个Y值,在同一胶片上相互不影响的前提下从左至右依次进行多次不同曝光量的透照。曝光后的底片按标准底片处理参数处理,在不同底片的相同位置测黑度,观察底片影像,确定最佳焦距对应的Y值。

2.2.3 黑度试验

采用最佳焦距对应的Y值做一系列不同曝光量试验,在处理后的胶片特定位置测量黑度,选取不同黑度值的胶片,黑度选取范围为1.6~4.7,具体取值分别为1.6,2.0,2.1,2.2,2.4,2.7,2.8,3.0,3.2,对比不同胶片图像质量,确定黑度值为多少时能够对识别像质计有最佳效果、对于识别缺陷最有利。

(1) 钢性钻孔弹模计现场施测便捷,其不仅是灌浆效果评价的一个主要手段,还可直接获得钻孔不同部位的岩体变形参数,为设计和科研直接提供变形指标参数。

2.2.4 补偿试块使用试验

当滤光板不能完全消除边蚀效应或者试验中不能保证有效检验区的黑度在2.0~4.5间时,采用钢制补偿块来改善底片的成像质量。补偿块的形状与焊缝形状即管子尺寸相匹配,其上打有通孔与源头匹配,以保证源头能准确对中,如图3所示。

图3 管子-管板焊缝射线透照补偿块外观图片

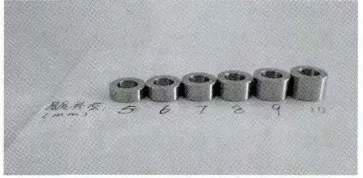

试验为研究不同厚度补偿块的补偿效果,使用厚度分别为5,6,7,8,9,10,45mm 的补偿块,在最佳焦距及最佳黑度对应的曝光量的条件下完成试验,在观片灯下辨认像质计和识别缺陷,通过对比确认补偿块最佳厚度。

3 试验结果及分析

3.1 验证试验结果及分析

试验所选标准胶片型号为KODAK INDUSTREX M100Film 50Pb CONTACTPACK,处理参数为:显影时间4 min、定影时间15 min、水洗时间30min、显影温度21℃,测得试验所选胶片本底灰雾度为0.17,药液型号为kodak套药。

取Y值为16mm,曝光时间3min 40s,试验时源强0.198Ci,进行曝光试验,胶片按标准参数处理后,测试胶片上距离曝光中心不同距离的黑度值,具体试验结果如图4所示。

图4 曝光影响范围示意

从试验结果得出,背散射屏蔽良好不存在背散射现象,当胶片上距离曝光孔中心距离大于9cm 的时候,胶片上黑度接近本底灰雾度;相邻两次曝光不能互相影响各自评定区,根据管子-管板焊缝参数计算得出两个相邻透照孔距离应该大于108.25mm。胶片上现有相邻两曝光区域最小距离8.23cm,相邻两次曝光会出现二次照射,曝光时需要隔孔曝光。

3.2 焦距试验结果及分析

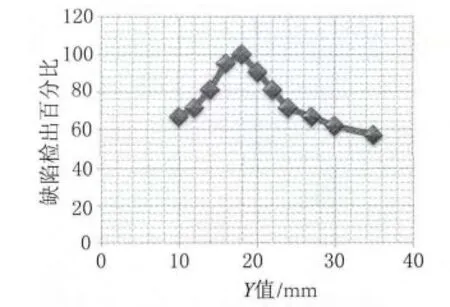

焦距是射线检测工艺的重点参数,合适的焦距能够提高缺陷检出率和辨识度,缺陷检出率随Y值变化如图5所示。由试验结果分析:

图5 缺陷检出率与Y 值关系

随着Y值增加,焦距增大,每次曝光的透照厚度也随之增大,能够识别的像质计丝以Y值18mm为分界,Y值变小(对应的焦距值也变小),像质计丝畸变较严重,逐渐变粗变淡导致模糊;而Y值变大,由于焦距变大使得像质计产生的对比度减小导致像质计影像变细直至模糊消失。在Y值为18mm处,像质计观察较为清晰。

对于人工缺陷的分析,焦距较小时,对于条形缺陷具有较高的检出率;焦距较大时,对于圆形缺陷具有较高的检出率,但是根据试验结果分析,在焦距为18mm 时,对于各个形状及位置的缺陷均具有较高的检出率。

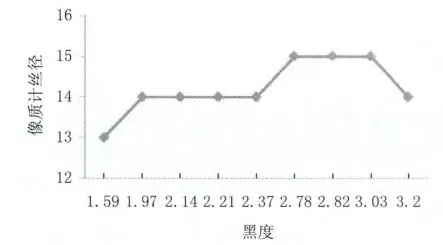

3.3 黑度试验结果及分析

合适的底片黑度有利于缺陷识别,通过调整曝光量,得到不同黑度的底片,观察不同黑度底片质量,通过观察不同丝径像质计的可辨识程度能够直观地反应底片质量,不同黑度的底片上能观察到最细像质计的标号如图6所示。

图6 不同黑度识别的像质计标号

由图6中可得,Y值为18 mm 时,在黑度值为2.78,2.82,3.03时,能识别的像质计细丝为W15,像质计清晰度最高,而黑度值在这之外时,像质计的识别均降低。故最小黑度值范围为2.7~3.0之间较为适宜,像质计清晰度最高。但是由于整个透照厚度差较大(透照的厚度由6.44 mm 变至0 mm),导致黑度差变化较大,因此建议最小黑度范围在2.7左右,整体黑度为2.7~4.5之间,不会导致底片过淡或者过黑而影响到胶片的评定。

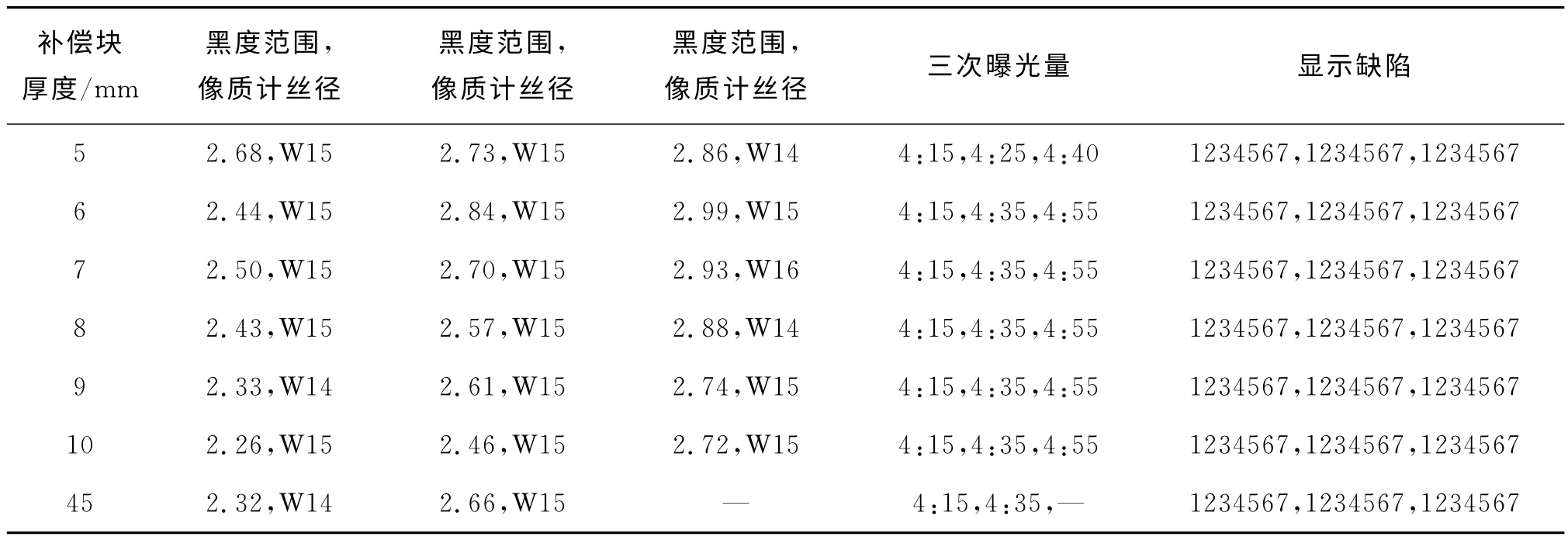

3.4 补偿块试验结果与分析

补偿块的使用能屏蔽散射线[2],同时能减小底片黑度差,提高被检对象缺陷检出率。具体试验结果如表1所示。

表1 补偿块试验结果

由表1可知,与无补偿块的焦距试验相比,采用合理材质和合适厚度的补偿块,就能使得底片的成像质量提高,底片黑度均匀,有利于缺陷的识别,并且可以很有效地降低边蚀效应。

对于有补偿的试验,不同厚度的补偿块补偿效果会不相同。从表中数据可知,补偿块厚度为7mm时,所能识别的像质计的最小丝径最细,为W16,此试验中7mm 的补偿块,补偿效果最佳。

4 结论

(1)从散射线影响试验可以得出,6mm 的铝板能够有效屏蔽背散射线,并且在同一胶片上,两个相邻透照孔距离应该大于108.25mm。

(2)Y值为18mm 时,像质计较其他Y值试验中能识别的丝径更清晰,能识别的缺陷数更多。其对应的焦距为最佳焦距。

(3)对于黑度范围,建议采用2.7~4.5之间。

(4)在相关条件与其他试验相同的情况下,有补偿块的试验的底片成像质量优于未加补偿块的底片成像质量,能够提高缺陷的识别率,并且有效地减少边蚀效应。

[1]李衍.管-管板焊缝的射线检测特殊技术[J].无损探伤,2001(5):5-6.

[2]张小海,余欣辉,余刚.基于黑度分布的射线检测辐射场均化方法[J].南昌航空大学学报:自然科学版,2011,25(1):38-43.