引入实时相移的激光散斑无损检测新技术

刘 斌,李 凯,张东升

(1.上海市应用数学与力学研究所,上海 200444;2.上海市力学在能源工程中的应用重点实验室,上海 200072;3.上海大学力学系,上海 200444)

复合材料在航空、航天、军工、船舶、电子、风电等行业的应用十分广泛,其在生产和使用过程中容易产生脱粘、分层、冲击损伤等缺陷,而缺陷的扩展会给装备带来安全隐患。目前针对复合材料的检测方法主要有敲击法、X 射线检测法、CT、超声、声阻抗法等,这些方法普遍存在灵敏度低、对操作者要求高、缺陷难以定量和定位、检测速度慢等问题。激光剪切散斑无损检测技术是一种全场可视化无损检测新方法,不仅检测灵敏度高,而且缺陷直观形象,还可以精确测量缺陷的尺寸、位置,正逐步成为复合材料生产现场的检测方法[1-2]。目前激光散斑技术已在波音、空客、美国航天局等机构采用。上海大学运用多种创新技术,开发了便携式MATFOLT LNDT-200型激光散斑无损检测系统,其各项技术指标均达到了国际先进水平。

1 激光散斑检测技术原理及便携式无损检测系统

1.1 技术原理

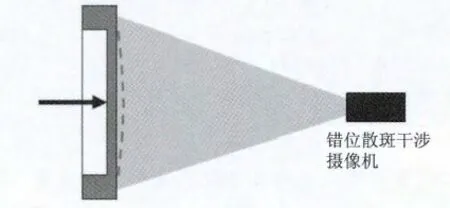

激光散斑无损检测技术采用了剪切电子散斑干涉原理,是一种测量物体离面位移导数的光测技术。存在内部缺陷的复合材料部件受到外载荷时,内部缺陷所在位置的表面会产生微小非均匀变形(如图1虚线所示)。激光散斑技术将该非均匀变形以蝴蝶斑状干涉条纹的形式显示出来,并可精确测量缺陷大小,同时准确定位缺陷位置[1]。图2是一个周边固定支撑的圆盘在中心受到集中载荷后对应的干涉条纹形式。

图1 技术原理示意

图2 蝴蝶斑状干涉条纹

1.2 实时相移技术

目前国内常用的激光散斑无损检测系统,图像的显示方式均为干涉条纹图像,如图2 所示。条纹图的光强分布可以表示为公式(1)的形式,其图像分辨率较低,检测工作需要在暗室环境下进行,同时仅能检测出尺寸较大的缺陷,检测灵敏度较低。

式中:a(x,y)为图像的背景光强;b(x,y)为条纹幅值;φ(x,y)为物体变形引起的相位变化。

相位检测技术不需要进行条纹中心线的提取和条纹定级,极大地提高了图像的分辨率和缺陷检测的灵敏度,同时也解决了条纹数太少时的高精度测量问题。相位检测技术分为时间相移技术和空间相移技术,其中时间相移由于便于实现和图像质量高等优点,得到了广大研究人员和实际工程技术人员的青睐。时间相移技术是通过相移器在参考光或物光中引进已知相位,人为地改变两相干波面的相对相位,比较干涉场中同一点在不同相移量下的光强值来求解该点相位。

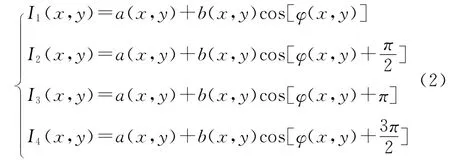

以等步长四步相移为例,通过相移器,在参考光路中每次改变相等的相移量产生可控的微小位移,可以得到四幅对应的干涉条纹图像:

求解式(2),可得(x,y)处的相位计算公式为:

根据上述原理,只要采集四幅引进了已知相位的条纹图,就可以精确地计算出任意位置的相位值。公式(3)为反正切函数,它在其值域内呈单调递增变化,如果把它换算为图像的灰度,就可得到锯齿状分布的相位主值图(图3);其图像对比度好、分辨率极高,并有效地抑制了背景噪声。

图3 蝴蝶斑状相位图

引入了实时相移的激光散斑无损检测新技术,是在时间相移的基础上,通过单片机实时控制压电陶瓷驱动装置,连续可控的阶梯电压,同步采集条纹图像,并通过公式(3)精确计算全场相位分布情况,实时显示物体的位移变化,从而完成对被测物体的实时检测。

1.3 便携式检测系统

MATFOLT LNDT-200型便携式激光散斑无损检测系统是由上海大学自主研发的商用化检测设备,如图4所示。目前该设备已获得国家授权的专利技术近10项,具有先进的实时相移技术和图像处理技术,各项技术指标达到国际先进水平,并逐步在国内高端复合材料产品检测中发挥重要作用。该系统具有便携式系统外观,配套的加载方式为:热辐射、负气压(负气压罩和小型负气压舱)和激振加载(压电激振和音频激振)。

图4 MATFOLT LNDT-200型便携式激光散斑无损检测系统

2 应用案例

采用便携式激光散班无损检测设备对几种国防军工领域常用的橡胶粘接结构进行了检测[3]。

2.1 固体火箭药柱

图4是航天、国防等领域常用的固体火箭药柱的激光散斑无损检测结果。通过负气压加载可检出内部所有缺陷,如图5(a)中的圆圈所示,缺陷尺寸从左到右依次为:5,8,6mm。

图5 固体火箭药柱的负气压检测结果

2.2 橡胶-金属粘接结构

图5给出了橡胶绝热层与金属粘接的样件的检测结果,该结构广泛应用于固体火箭药柱、航空发动机等具有隔热要求的结构。橡胶厚度2 mm,钢板厚度1.5mm。热辐射和负气压加载均可检出内部预制的所有缺陷,对比发现,负气压加载下的图像质量相对较好,但热辐射加载可以检出粘结剂厚度不均匀的缺陷,如图6(a)中的圆圈所示。

图6 橡胶和金属粘接结构的检测

3 结论

实时相移技术能显著地提高剪切散斑干涉的图像质量,在激光散斑无损检测技术中的应用大大提高了缺陷的检测能力。能够较好地检测出固体火箭药柱,橡胶-金属粘接结构中的缺陷,且成像图像质量较好。

[1]HUNG Y Y,HO H P.Shearography:An optical measurement technique and applications[J].Materials Science and Engineering,2005,49(3):61-87.

[2]FRANCIS D.TATAM R P.GROVES R M.Shearography technology and applications:A review[J].Measurement Science and Technology,2010,21(10):1-29.

[3]陈怡,喻湘风.固体火箭发动机部件的损伤探测[J].无损检测,2014,36(3):65-74.