基于涡流热成像的表面缺陷定量分析仿真

仪向向,曾金晶,杨随先

(四川大学 制造科学与工程学院,成都 610065)

涡流热成像检测技术是近年来新发展的一种主动式红外成像方法,由于其具有检测面积大、检测速度快、检测范围广,对被检零件无影响等特点,在材料表面及亚表面缺陷检测应用中受到广泛关注[1-2]。国内外研究学者通过数值模拟及试验方法对其检测系统、检测原理及缺陷定性识别等方面进行了研究,并取得一定的研究成果。但缺陷几何参数的定量评估仍是该技术的研究重点 及难点[3-8]。ZHANG Hong等[9]通 过数值模拟和试验研究分析了缺陷深度对缺陷热量传递和磁通分布规律的影响,为缺陷特征的分析奠定了基础。杨随先等[10-11]对结构钢零件表面缺陷的定量评估进行了仿真分析,给出不同深长比缺陷的热量和温度变化曲线,通过对其变化规律的分析揭示了表面热量和温度与缺陷深长比的关系,并对不同深长比缺陷的温升曲线进行指数拟合来计算缺陷深度。

基于三维有限元软件COMSOL3.5A,通过耦合求解电磁感应方程和热传导方程,对金属平板零件表面裂纹进行了仿真试验,获得了涡流热成像检测金属板缺陷的温度场分布,利用Matlab提取缺陷温度变化曲线,分析了温升变化趋势,并对缺陷中点处温度值与缺陷长度、深度的对应关系做拉格朗日插值,给出定量评估缺陷深度的方法。

1 涡流热成像裂纹缺陷检测仿真模型建立

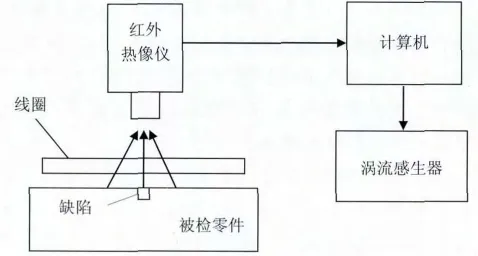

涡流热成像检测技术主要涉及涡流加热、热传递和红外辐射等物理过程[12]。涡流热成像检测系统由控制计算机、涡流感生器、激励线圈、被检零件和红外热像仪组成,如图1所示。当被检零件内部或表面存在缺陷时,感生涡流场的涡流密度在零件内部分布不均,进而引起被检零件表面温度场分布不均匀,最终在红外相机记录的热图像序列中体现出来。运用图像处理软件提取缺陷特征,实现缺陷的定性定量识别。

图1 涡流热成像检测系统结构

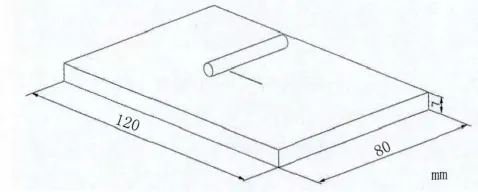

图2为具有表面裂纹的平板零件仿真分析模型。为不失一般性,缺陷位于平板表面中心,感应线圈采用直线导线,且与裂纹垂直,放置于裂纹中心上方以提高检测灵敏度。

图2 仿真模型

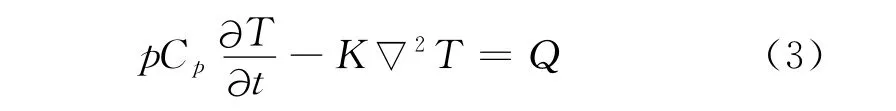

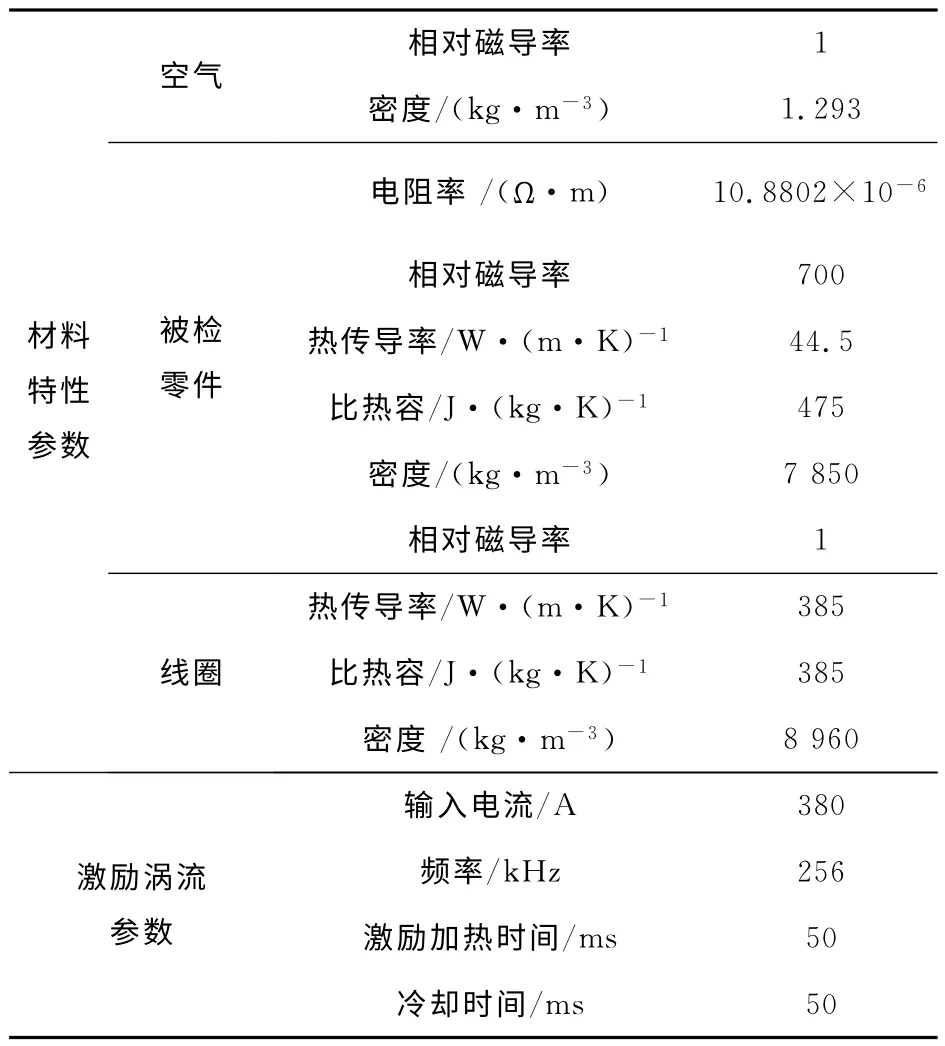

仿真试验中,共求解180个试样,其缺陷参数分别设定长度为5,10,15,20,25 mm,宽度为0.1,0.2,0.3mm,深度为0.5,1,1.5,2,2.5,3,3.5,4,4.5,5,5.5,6mm。其材料特性参数和激励涡流参数如表1所示。

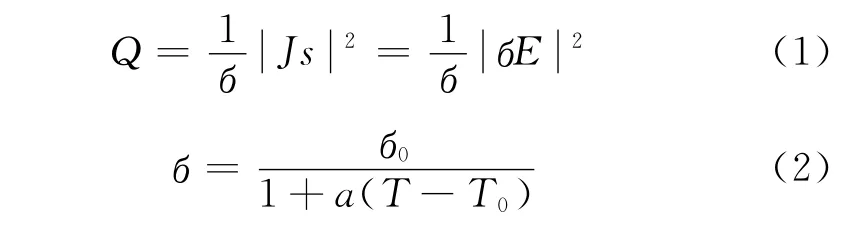

根据电磁感应原理,载有高频交流电的感应线圈在被检零件表面和内部感生涡流;由焦耳定律可知,部分感生涡流将由电能转化成焦耳热。产生的热量Q正比于涡流密度JS和电场强度E。

电导率б随温度变化,由下式给出:

式中:б0为材料在温度T0时的电导率;α为材料电导率的温度常数。

产生的焦耳热Q在零件内部传递。由于涡流热成像检测时间非常短,零件表面温升小,仿真过程中忽略零件表面的对流和辐射换热。且假定周围环境温度T0不变,因此焦耳热的传递规律遵循下式:

式中:ρ为材料密度,kg/m3;Cp为材料的比热容,J/(kg·K);k为材料的热传导系数,W/(m·K);T为被检零件的温度场分布函数。

基于电磁和热理论,在COMSOL 软件内设定被检零件的边界条件,通过电热耦合模块求解式(1)和(3),即可分别获得零件表面加热阶段和降温阶段的热图像序列。

表1 材料特性参数和激励涡流参数

2 数值仿真结果与分析处理

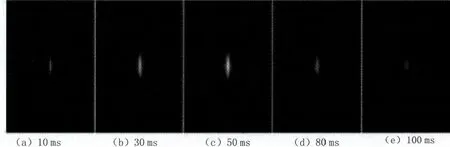

经过50ms激励加热和50ms冷却时间,获得被检零件表面温度热图像序列,图3 是长25 mm,宽0.1mm,深6 mm 的缺陷在几个时刻的温度图像。

图3 被验零件表面温度图像

2.1 图像处理及数据分析

利用Matlab软件对热图像序列进行处理,分别提取缺陷顶端和中点处的温升变化曲线。

图4、5分别代表了长度为2mm,宽度为1mm,深度不同的缺陷顶端及中点的温升曲线,对比可看出顶端温升值变化大,跳跃性强,而缺陷中点处温升值变化平缓。这是因为顶端处涡流流向易受缺陷几何尺寸的影响,而中点处的涡流走向受其影响小,涡流分布相对平缓;因此缺陷中点处的温升曲线更适于寻找一般性规律。

图4 长度、宽度相同,深度不同的缺陷顶端温升曲线

图5 长度、宽度相同,深度不同的缺陷中点温升曲线

2.2 缺陷深度定量评估

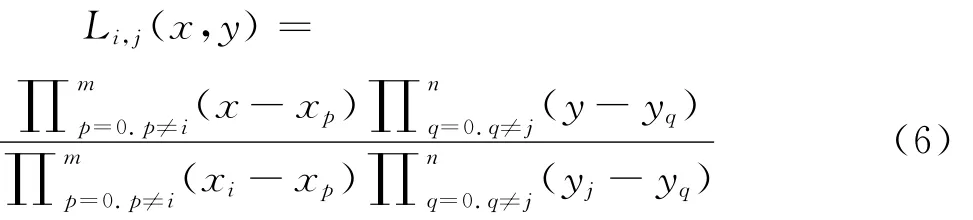

温升数据分析显示,缺陷中点温升适于一般性规律的寻找。前期工作已证明缺陷宽度对缺陷中点温升影响不大[11]因此选择缺陷宽度为0.1 mm。图6(a)~(e)分别是不同长度缺陷中点温升曲线,温升值随缺陷长度、深度变化而明显变化,并且在同一时刻的温升值随长度增加,但随深度的增加而减小。这种规律性显示可将缺陷中点温升值看做缺陷长度与深度的函数。

50ms时缺陷中点温度值与长度、深度的对应关系如表2所示。对其进行分析,中点温度与缺陷长度、深度的函数是二元方程式,不易给出繁琐的拟合表达式,因此采用二元拉格朗日插值方法对表2中的数据进行插值计算,实现缺陷深度的定量评估。但由表2可知,当缺陷长度太小或深度太大时,中点温升值较小,相对误差太大,因此此类缺陷不适用于此方法评估。

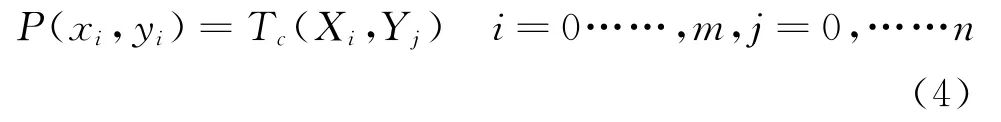

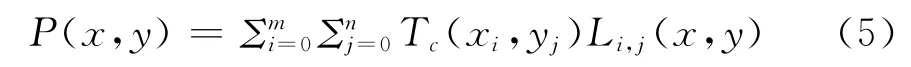

根据拉格朗日插值原理,需求插值多项式P(x,y),使其满足

式中:x,y分别为缺陷的长度和深度;TC(x,y)为长度x,深度y的缺陷中点温升值。

满足条件的插值多项式P(x,y)可表示为:

Li,j(x,y)是插值基函数,由公式(6)给出:

待求缺陷的长度和温升值确定后,在表2中确定其深度大致范围,在周围选取最近的6个缺陷信息来构造待求缺陷对应的插值多项式。构造出的插值多项式是温度TC(x,y)关于长度x和深度y的二元函数。将其温升值和长度代入式(5)即可计算出缺陷的深度。

图6 不同长度缺陷的中点温升曲线

例如,仿真试验中,获得长度为18mm,深度为2mm 的缺陷热图像,50 ms 时其中点温升值为36K。对比表2 中数据,选取长15,20 mm,深度1.5,2,2.5mm 的6个缺陷信息构造拉格朗日插值多项式。将x=18,P(x,y)=36代入多项式,求得深度y=2.04mm。

表2 50ms时缺陷中点温升值 K

表3是用拉格朗日插值方法计算的几组缺陷深度与实际深度值对比。结果显示计算出的深度值接近实际深度值。

表3 拉格朗日插值方法计算的几组缺陷深度与实际深度对比

3 结论

利用有限元仿真方法获得了缺陷温度图,通过对其顶端和中点处温升曲线的对比和分析,选取同一宽度下缺陷的中点温升曲线作为研究对象。通过大量仿真试验,给出了一个缺陷中部温升值数据表格,并将其作为拉格朗日插值基础计算待求缺陷的深度。仿真实例结果表明,所求得的缺陷深度在一定误差范围内接近实际深度值。

[1]宋林,杨随先,李小建,等.曲面零件裂纹缺陷脉冲涡流热成像检测的仿真[J].无损检测,2012,34(9):39-41.

[2]王鹏飞,杨永跃,赵茹.红外热成像技术在亚平面缺陷检测中的应用[J].电子设 计工程,2012,20(20):176-185.

[3]BIJU N,GANESAN N,KRISHNAMURTHY C V.Frequency optimization for eddy current thermography[J].NDT&E International,2009,42(5):415-420.

[4]GERNOT W,BEATE O.The influence of crack shapes and geometries on the result of the thermo-inductive crack detection[J].Proc.SPIE.2007,9:10-12.

[5]TIAN G Y,WILSON J,CHENG L.Pulsed eddy current thermography and applications[J].Lecture Notes in Electrical Engineering,2011,96:205-231.

[6]WILSO J N,TIAN G Y ABIDIN.Pulsed eddy current thermography:system development and evaluation[J].Insight-non-destructive Testing and Condition Monitoring,2010,52(2):87-90.

[7]HE Yun-ze,TIAN Gui-yun,PAN Meng-chun.Signalreconstruction and feature extraction of pulsed eddy current thermography for aerospace composites[C]//18th World Conference on Nondestructive Testing,[S.l]:[s.n]2012.

[8]AlQUBB A R,TIAN G Y,WILSON J.Feature extraction using normalized cross-correlation for pulsed eddy current thermograpic images[J].Measurement Science and Technology,2010,21:01-11.

[9]ZHANG Hong,TIAN Gui-yun,HE Yun-ze .Defect depth effects in pulsed eddy current thermography[C]//Proceedings of the 17th International Conference on Automation & Computing:University of Huddersfield,2011.

[10]YANG Sui-xian,ZENG Jin-jing,YI Xiang-xiang.Simulation study on sequential image features of eddy current simulated thermography for NDT[C]//NDT 2013Conference,[S.l]:[s.n],2013.

[11]曾金晶,仪向向,杨随先,结构钢零件缺陷定量评估的涡流热成像法仿真研究[C]//中国机械工程学会无损检测分会第十届年会论文集,南昌:[出版者不祥],2013.

[12]潘孟春,何赟译,陈棣湘.涡流热成像检测技术[M].北京:国防工业出版社,2013.