结构参数对蜂窝复合材料错位散斑检测结果的影响

贾晓艳,马铁军,2

(1.华南理工大学 机械与汽车工程学院,广州 510640;2.广州华工百川科技股份有限公司,广州 510530)

蜂窝夹芯复合材料具有质量轻、比强度高、比刚度高等特点,被广泛应用于航空航天、交通运输、机械制备等领域[1-2]。但蜂窝材料在制造和使用的过程中,会产生内部缺陷[3],导致材料的性能下降,甚至会引发严重的后果,因此在出厂前和使用过程中必须对其进行无损检测[4]。错位散斑干涉技术是基于缺陷在载荷作用下表面产生微变形,通过CCD对缺陷变形前后激光散斑场的采集,并利用图像处理等技术分析缺陷位置、大小的新一代无损检测技术[5],具有全场、非接触、高精度[6-7]、实时性和抗震性[8]等特点。其检测方法是先用CCD 采集一张待测物体的原始散斑图,再对待测物体进行加载(加载方式有真空加载、热加载[9-10]等),采集加载后的散斑图再对两幅图进行图像处理,由于材料内部有缺陷的位置在加载条件下会产生微小变形,所以对两幅图进行图像处理后在缺陷位置会出现蝴蝶斑,从而检测到缺陷信息[11]。

笔者运用有限元软件Abaqus对蜂窝材料在真空加载下的变形进行仿真,为避免建模等繁琐过程,基于Python语言对Abaqus进行了二次开发,创建了用户图形界面(GUI);研究了真空加载条件下缺陷离面位移最大值与载荷、缺陷大小、蒙皮厚度及蜂窝高度的关系。运用有限元对蜂窝材料在真空加载下变形的分析,能够避免实际检测过程中噪声等因素对检测过程的影响,从而排除干扰,更准确地得到离面位移与各参数的关系[12],为实际检测提供理论指导。

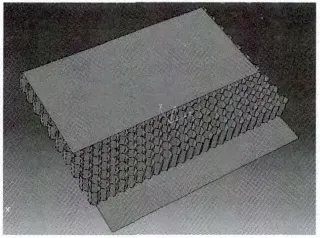

1 蜂窝材料有限元模型描述

图1为蜂窝材料有限元模型,由三层组成,上下层为蒙皮,中间为蜂窝层,蜂窝为正六边形结构,两板与蜂窝层由粘合剂粘为一体。

图1 蜂窝材料模型

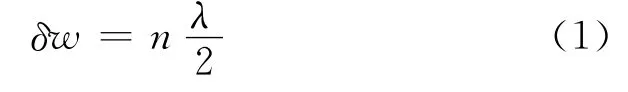

检测时缺陷部位产生离面位移,郭广平[13]的“对点位移差”理论认为:

式中:δw为距离为一个错位量的两点的离面位移差;λ为激光波长;n为条纹级次。

当激光波长一定时,条纹级次反映了相邻一个剪切量的两点的离面位移差[14],因此,缺陷的离面位移差越大,条纹级次越多,则越容易被检测到。

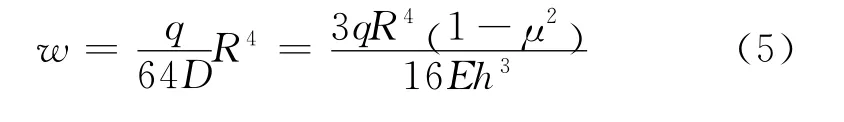

2 离面位移理论值

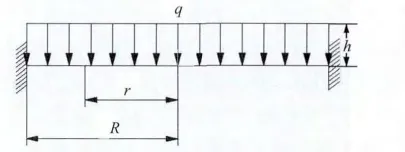

在材料的蜂窝层挖孔模拟内部缺陷,在铝蒙皮上加负压模拟无损检测过程中蜂窝材料在真空罩中的受力情况。受力变形的铝蒙皮模型可以简化为周边固定支撑的圆形薄板在均布载荷下变形的模型,变形的离面位移最大值即为圆形薄板在均布载荷下中心处的挠度。模型描述如图2所示,圆形薄板的半径为R,厚度为h,变量半径为r,所受均布载荷为q。

图2 受均布载荷的固定支撑圆板

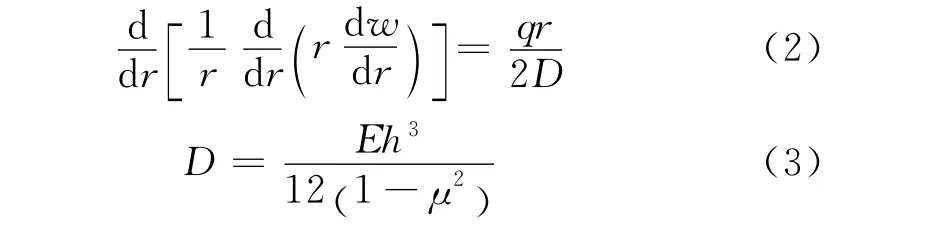

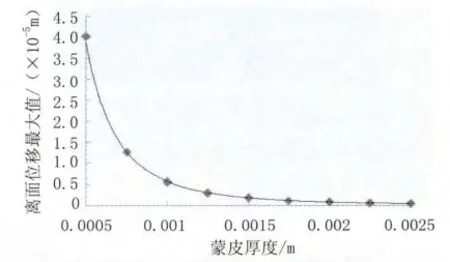

以w表示挠度,则周边固定支撑的圆形薄板在均布载荷下挠度的微分方程为[15]:

式中:E为薄板材料的弹性模量;μ为泊松比;D 为圆形薄板的抗弯刚度。

对于圆形薄板,在中心r=0处曲面斜率与挠度均为有限值。周边固定支撑的圆形薄板在支撑处不允许有挠度和转角。根据上述边界条件,计算得:

当r=0时,圆形薄板的最大挠度的理论值为:

w即为周边固定支撑的圆形薄板的离面位移最大值。

3 基于Abaqus二次开发的有限元仿真

仿真模型采用铝蒙皮,中间为铝蜂窝层,蜂窝尺寸为直径5mm 的圆的内接正六边形。铝的弹性模量为70GPa,泊松比为0.3。为避免繁琐的建模过程,用Python语言对Abaqus进行二次开发,创建GUI[16]。考虑到缺陷大小的建模受到蜂窝形状的影响,因此缺陷半径的影响采用单独建模分析的方式,故创建的GUI只包含压力(Pressure)、蒙皮厚度(Skin Thickness)和蜂窝高度(Honeycomb Thickness)三个参数,如图3所示。

3.1 载荷对峰窝材料的影响

图3 基于Abaqus二次开发的缺陷参数的用户图形界面

在蜂窝材料中间蜂窝层挖掉一个半径约为25mm 的孔来模拟内部缺陷。在GUI中输入蒙皮厚度0.001 m,蜂窝高度0.01 m,压力值分别从1 000~10 000Pa变化,间隔为1 000Pa,图4为载荷及其对应的离面位移最大值的关系曲线。

图4 载荷与离面位移最大值的关系

计算得到图4 的曲线函数约为:w=9.3×10-10q。由于挖孔过程中需考虑蜂窝形状的影响,因此实际所挖孔的半径约处于25~26 mm 之间。分别将半径及材料参数代入理论公式得:

可以看出仿真结果介于两者之间,可认为仿真结果与理论公式一致。因此,当其他条件一定时,离面位移最大值与载荷呈线性关系。所以,随着载荷的增大,离面位移最大值也增大,表明对一定的缺陷,增大载荷时,缺陷更容易被检测出来。

3.2 缺陷尺寸的影响

压力值为6 000Pa,蒙皮厚度为0.001m,蜂窝高度为0.01m,对半径按5~45mm 变化,间隔为5mm的缺陷进行仿真,得到离面位移最大值与缺陷半径的关系如图5所示。图5的拟合结果约为w=13.94R4;理论结果为w=13.01R4。仿真结果与理论结果的系数误差为7.15%,由于仿真过程中挖孔受蜂窝结构约束以及网格划分等因素的影响,可认为模拟结果与理论结果基本一致。因此,蜂窝材料在真空加载无损检测时,当其他条件一定时,缺陷离面位移最大值与缺陷半径的4次方成正比,即缺陷半径增大时,离面位移最大值以缺陷半径4次方的速率迅速增大,所以缺陷尺寸越大,越容易被检测出来。

图5 缺陷半径与离面位移最大值的关系

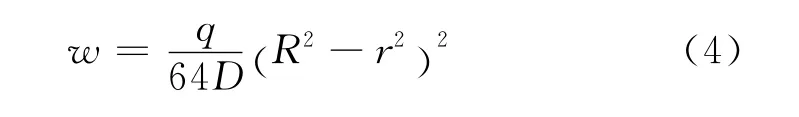

3.3 蒙皮厚度的影响

缺陷仍是半径约25 mm 的孔,在GUI上分别令蒙皮厚度从0.5~2.5mm 变化,间隔0.25mm,压力为6 000Pa,蜂窝高度为0.01m,点击OK 运行,得到离面位移最大值与蒙皮厚度的关系,如图6所示。计算得拟合曲线函数约为:w=5.16×10-15h-3。理论结果为w=5.085×10-15h-3,仿真结果与理论公式的误差为1.47%,可以看出模拟结果与理论公式基本一致。所以,对蜂窝材料真空加载无损进行检测时,当其他条件一定时,缺陷离面位移最大值与蒙皮厚度的3次方成反比,因此在蒙皮厚度增大时,缺陷的离面位移急剧减小,检测的难度增大。

图6 蒙皮厚度与离面位移最大值的关系

3.4 蜂窝高度的影响

压力为6 000Pa,蒙皮厚度为1mm,蜂窝高度分别为10,20,30,40mm,缺陷半径为25mm,得到离面位移的最大值分别为5.589×10-6,5.654×10-6,5.663×10-6,5.667×10-6m,可以看出,随着蜂窝高度增加,离面位移最大值只发生微小变化,可认为蜂窝高度对缺陷变形无影响。

4 蜂窝材料无损检测试验与仿真对比

4.1 蜂窝材料错位散斑无损检测试验

图7为真空加载无损检测仪,由广州华工百川科技股份有限公司研制。装置的主体部分为真空罩,真空罩的上方为检测头,检测头内置有激光器、扩束镜、渥拉斯顿棱镜、CCD 等,可以实现对变形前后图像的采集。检测头末端的数据线将采集到的数据传送到计算机上,可实现对散斑图像的实时处理及分析。根据真空罩内部结构的不同,可以对材料进行真空加载和热加载两种方式检测。此装置具有便携、检测精度高、检测速度快、全场、实时、非接触等特点。

图7 复合材料无损检测仪

试验对象为铝蜂窝材料,上下蒙皮厚度为1mm,蜂窝层厚度为30 mm,蜂窝尺寸为直径5mm 的圆的内接正六边形,在蜂窝层挖一个半径为10mm 的圆孔,并在圆孔背部贴上玻璃片将其密封,以此来模拟材料内部缺陷,如图8所示。试验前先对装置进行标定,具体操作为运用无损检测仪对已知变形量的缺陷板进行检测,采集图像,并进行相位解包裹、积分,将得到的结果与已知变形量进行对比计算,得到其换算关系。

图8 蜂窝板及缺陷

试验时在真空罩内抽取5 000Pa真空,经过图像采集及处理得到圆孔处变形的相位图,对相位图进行相位解包裹及积分,得到缺陷变形的三维模型,缺陷相位图及三维图如图9所示。根据标定试验进行换算,得到缺陷变形的离面位移最大值为0.187 5μm。

图9 试验结果及缺陷三维图

4.2 蜂窝材料错位散斑无损检测仿真

运用有限元建立上述试验模型并进行仿真,仿真结果如图10 所示。图10 离面位移的最大值为1.974×10-7m,即0.197 4μm,与试验结果的误差为5.02%,由于试验过程中有噪声等干扰因素的影响,可认为试验结果与仿真结果基本一致。通过试验及仿真的对比,验证了仿真结果的可靠性,同时由于仿真能够排出干扰因素,可为以后的试验提供理论指导。

图10 仿真结果

5 结论

(1)具有圆形缺陷的蜂窝材料无损检测模型可简化为周边固定支撑的圆形薄板在均布载荷下变形的模型,理论可求得圆板中心处的挠度即离面位移最大值。

(2)在蜂窝材料真空加载错位散斑无损检测的过程中,当其他条件一定时,缺陷离面位移最大值与载荷成正比,因此增大载荷可使缺陷更易被检测出来;与缺陷半径的4次方成正比,表明离面位移最大值对缺陷半径非常敏感,大的缺陷很容易被检测到;与蒙皮厚度的3次方成反比,表明蒙皮厚度对检测结果的影响也很大,随着蒙皮厚度的增加,缺陷更加难被检测出来。

(3)通过对蜂窝材料错位散斑无损检测试验和仿真结果的对比,验证了仿真结果的可靠性,同时由于仿真具有排除噪声等干扰因素的功能,可以为以后的检测提供理论指导。

[1]HE Mei-feng,HU Wen-bin.A study on composite honeycomb sandwich panel structure[J].Materials &Design,2008,29(3):709-713.

[2]郭广平,刘永斌,王钰,等.蜂窝结构的错位散斑无损检测技术[J].无损检测,2004,26(12):605-608.

[3]张坚,耿荣生.复合材料的现场电子剪切散斑检测技术研究[J].无损检测,2007,29(7):378-381.

[4]JOHN W N.Aerospace NDT with advanced laser shearography[C]//17th World Conference on Nondestructive Testing,Shanghai:2008.

[5]SHANG H M,HUNG Y Y,LUO W D,et al.Surface profiling using shearography[J].Optical Engineering,2000,39(1):23-31.

[6]蔡长青,贺玲凤.基于四步相移的相位差提取方法[J].华南理工大学学报:自然科学版,2011,39(9):93-96.

[7]张旭刚,张素香,程旭,等,层压结构复合材料的激光剪切散斑检测[J].无损检测,2014,36(7):56-59.

[8]陈新波,孙金立,袁英民,等.在役航空器上复合材料的综合检测与评价[J].无损检测,2013,35(7):50-53.

[9]HUANG Y H,NG S P,LIU L,et al.NDT&E using shearography with impulsive thermal stressing and clustering phase extraction[J].Optics and Lasers in Engineering,2009,47(7/8):774-781.

[10]张咏军,张咏红,王航宇.无损检测新技术在航空工业中的应用[J].无损检测,2011,33(3):43-46.

[11]蔡长青.散斑干涉计量关键问题研究及其应用[D].广州:华南理工大学,2013.

[12]VANESSA R,ZHANG Li-hong,FABRICE M,et al.Out-of-plane displacement derivative measurement:comparison of results obtained by a shearographic interferometer using the separation of the polarization states and the finite element method[C]//Proc.of SPIE,[S.l]:[s.n],2006.

[13]GUO Guang-ping,QIN Yu-wen.Quantitative analysis on sensitivity of shearography in NDT[C]//Proceedings of Third International Conference on Experimental Mechanics,[s.l]:[s.n],2001:341-344.

[14]郭广平.计算机模拟技术在错位散斑干涉法中的应用[J].机械工程学报,2001,37(11):103-105.

[15]郑津洋,董其伍,桑芝富,等.过程设备设计[M].北京:化学工业出版社,2010:52-60.

[16]曹金凤,王旭春,孔亮,等.Python语言在Abaqus中的应用[M].北京:机械工业出版社,2011.