浅议挤出复合油墨配方工艺设计及其生产应用注意问题

王治飞,吴秉祯,魏作楠

(1.黄山新力油墨科技有限公司,安徽 黄山 245900 2.大庆油田采油六厂 第二油矿地质工艺队,黑龙江 大庆 163155)

浅议挤出复合油墨配方工艺设计及其生产应用注意问题

王治飞1,吴秉祯1,魏作楠2

(1.黄山新力油墨科技有限公司,安徽 黄山 245900 2.大庆油田采油六厂 第二油矿地质工艺队,黑龙江 大庆 163155)

挤出复合油墨是针对软包装印刷后加工工艺—挤出复合工艺而设计开发的一种专用型油墨。由于挤出复合工艺与干湿复合工艺差别很大,对油墨的性能要求个性化很高。为了满足挤出复合工艺的要求,特别是挤出复合强度的要求,从油墨的配方用原材料设计、生产工艺关健因素的制定和控制、油墨应用过程的控制,畅述影响油墨质量和应用性能的因素,制备出性能符合挤出复合工艺要求的油墨。

油墨;挤出复合;干式复合;复合强度;高速分散;砂磨;个性化

前言

随着复合软包装技术的不断发展,复合包装材料的应用领域不断增加。在干式复合和挤出复合等复合薄膜中,用挤出复合薄膜替代干式复合薄膜作为热封基材在生产成本、加工性能和材料性能上具有明显的优势。

相比干式复合,湿式复合,覆膜,热融复合等,挤式复合拥有许多优点。尤其现代社会对环境,健康等方面的关注,使得挤式复合迅速发展起来,而且在成本、效率上的优势,也使得企业逐渐加大挤式复合产品的产量。

目前市场对包装物的要求正向着多元化、个性化方向发展,包装物对包装材料的要求也各不相同。选用共挤复合基材的复合薄膜材料越来越受到客户的青睐,因为它可以根据包装物的使用要求制定相应的配方,形成最佳的制造成本,给使用厂家带来了利润空间和具有个性化差异的产品,增加企业在市场上的竞争力,因此应用市场前景被十分看好。

1 挤出复合油墨

1.1 挤出复合应用及其范围

1.1.1 挤出复合油墨应用

挤出复合油墨是通过印刷工艺技术将油墨转移到BOPP、PET、PE等塑料基材的表面,然后将印刷好的薄膜通过挤出复合工艺与PE、PP等塑料粒子高温熔融挤出复合,得到一种无整的复合产品。

1.1.2 应用范围

用于塑料/铝箔、塑料/纸、塑料/塑料以及塑料铝箔纸之间的多层复合,其产品可加工成复合包装袋、复合纸盒、复合软管等,主要用于食品、饮料、化妆品、牙膏等产品的包装,也可用作水泥袋、化肥袋以及集装袋等大型包装袋等。

1.2 挤出复合材料及原辅材料

复合材料的结构形式有:单面复合、双面复合、夹芯复合、组合复合。

1.2.1 热粘接材料

热粘接材料即胶黏剂,大多热粘接材料采用低密度聚乙烯(LDPE)树脂,此外还使用离子型聚合物,聚丙烯和乙烯-醋酸乙烯共聚物等[1]。

1.2.2 复合基材

纸类:牛皮纸、优质纸、玻璃纸等;

塑料薄膜:PA、PE、BONY、BOPP、BOPET薄膜等;其它:铝箔、布类、聚丙烯编织布等。

1.2.3 粘结促进剂

是为增加挤出复合的黏合强度,而在基材上预先涂布的一层底胶,又称AC剂。

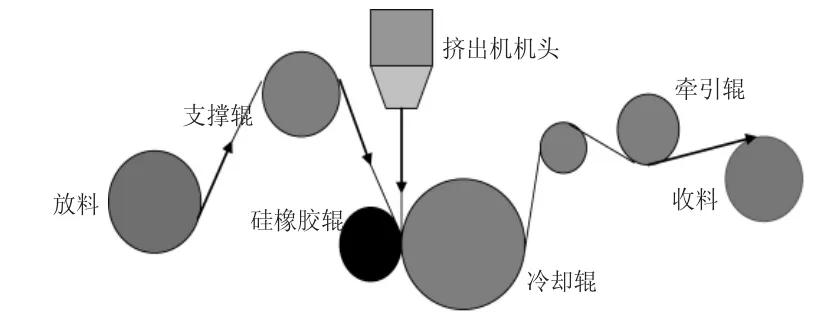

1.3 挤出复合工艺原理和图示

挤出复合工艺是一种经济环保型的工艺,挤出复合工艺流程如图1所示,在硅橡胶辊和冷却辊之间送入印刷好的薄膜材料,同时从机头的狭长口模中挤出聚乙烯等热塑性塑料热熔膜胚,涂覆到印刷基材上,在辊压的作用下,热熔膜胚和印刷基材复合在一起,由冷却辊冷却定型,通过牵引与切边,卷绕得得到卷筒复合材料。

图1 挤出复合示意图Fig.1 The diagram of extrusion composite

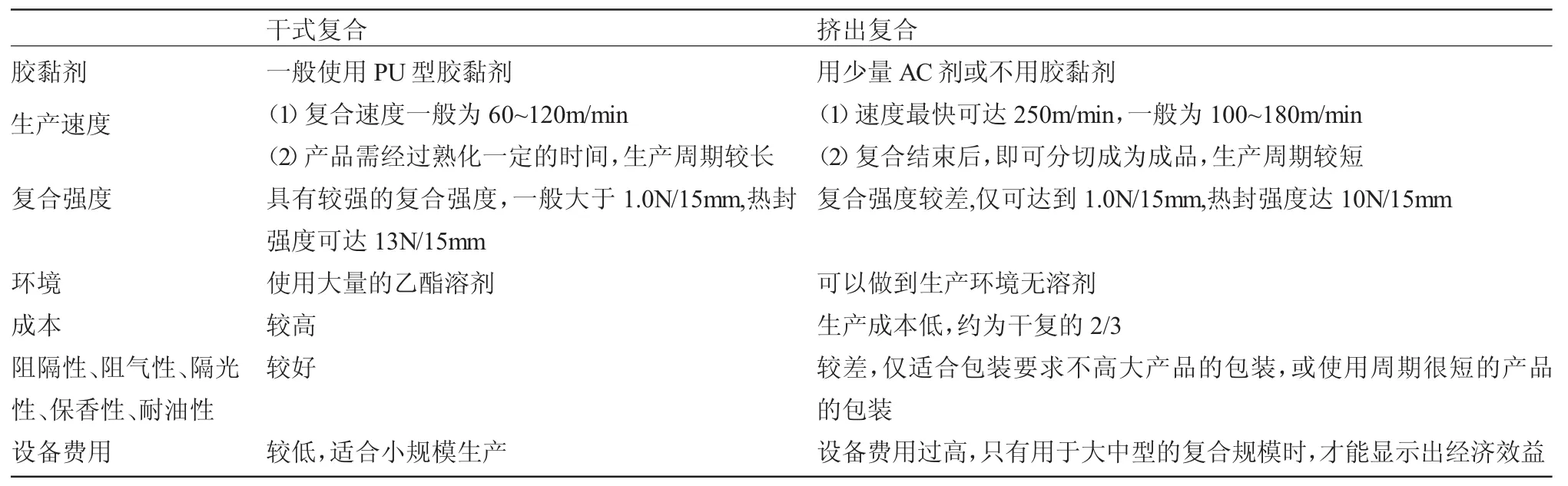

1.4 挤出复合的特点及与干式复合的区别

挤出复合一般是以PE、PP作为胶黏剂,经挤出机T型模头挤出后成熔融薄膜,在胶黏剂处于熔融状态时将两种基材黏合在一起,冷却定型后成为复合薄膜。挤出复合是一种用途广泛的复合方法,其特点是将各种基材与塑料的性能组合在一起,相互取长补短,具有一般单塑料薄膜所无可比拟的物理性质,如耐磨性、可密封性、阻隔性、阻气性、隔光性、保香性、耐油性、耐化学腐蚀性等优点。生产成本低,约为干湿复合材料的三分之二;生产速度高,最高生产速度可达250m/min。生产环境清洁,环境污染少[2]。挤塑温度高,约为300℃,而其它成型加工工艺只有200℃。挤出复合与干式复合的区别如表1所示。

表1 挤出复合与干式复合的区别Table 1 The differences between extrusion composite and dry compound

1.5 挤出复合工艺对复合油墨性能的要求

1.5.1 对油墨印刷适性的要求

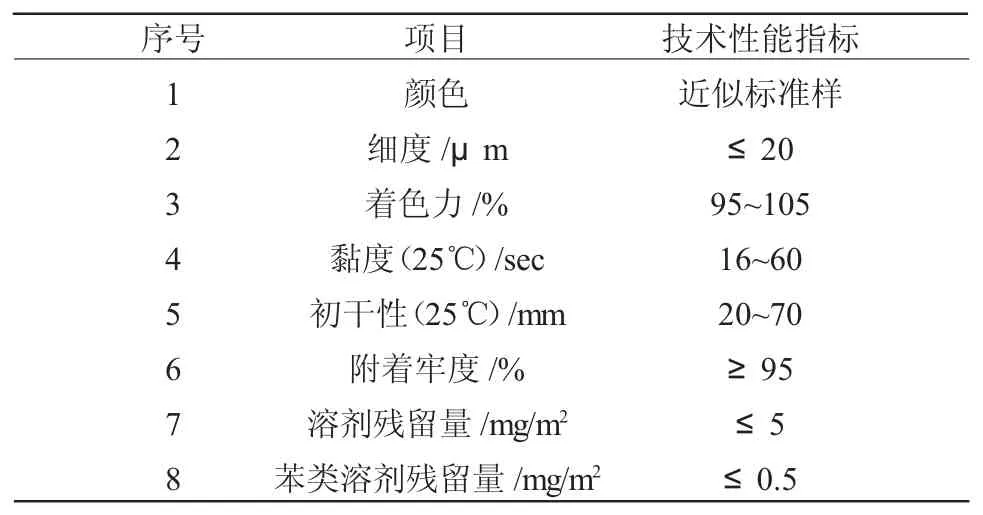

表2 挤出复合油墨技术性能指标Table 2 The performance index of extrusion composite ink technology

挤出复合油墨具有与干湿复合油墨类似的油墨性能和印刷适性[3],如光泽度、细度、附着力、抗粘连性、溶剂释放性[4]和高速印刷适性,能适应高速印刷(250~300m/min)[5]。其技术性能指标如表2。

1.5.2 对印刷加工性能(挤复性能)的要求

挤出复合油墨应适应如PP或PE粘子与BOPP印刷膜的熔融挤出工艺和高温(300℃)挤出复合工艺要求为挤复性能达到:剥离强度≥1.0N/15mm,热封强度≥10N/15mm。

因此,挤出复合油墨不仅要有良好的印刷适应性和在印膜上良好的附着力,而且在挤复条件下具有与挤出材料较强的粘接性能[6]。

1.6 挤复实验

1.6.1 挤复实验

一般采用在塑料薄膜上打样或刮样两种方式,接着在印刷公司的挤复机上进行挤出复合,最后进行热封。

1.6.2 进行挤复实验时注意事项

(1)塑料薄膜的宽幅必须与正在进行挤出复合的薄膜一致;

(2)必须在塑料薄膜的处理面上进行打样或刮样(薄膜的处理度必须大于38 dyne/cm),而且薄膜的两端不可有缺口(防止在挤出复合时断料)[7];

(3)由于每次实验的条件不尽相同,所以一定要进行对比试验,一般以两次以上试验出现同一结果为该油墨的挤复强度和热封强度;

(4)试验时一定要记录试验条件,如挤复速度、挤出温度等。

1.6.3 检测结果

(1)分横向和纵向两种条件进行测定挤复强度和热封强度;

(2)检测时,一定要取空白处进行测定,以防由于挤复工艺缺陷导致强度降低。

2 挤复油墨配方工艺设计原理

2.1 挤出复合粘接原理

挤出复合粘接原理主要包括机械粘接原理和化学粘接原理,印膜经高温挤出复合后要达到一定的剥离强度和复合强度。

2.1.1 机械粘接原理

对于多孔基材如纸、布等在复合时,热熔膜胚在辊压作用下,能进入基材空隙,被牢牢地“铆”在基材上,形成许多微小的机械连接点,从而产生较大的粘接强度。主要影响机械粘接强度的因素有:

(1)基材的特性,树脂的熔体指数,熔料温度和力辊压等(如基材的空隙多,熔料的流动性大,辊压大,则复合强度大,反之则小;

(2)提高基材的温度,降低基材的湿度,也可增强复合强度。

2.1.2 化学粘接原理

对于表面光滑无空隙的基材,如PP、PA、PET、玻璃纸铝箔等,复合时主要靠化学粘接力。提高化学粘接强度的途径有:

(1)增加热熔膜表面的氧化程度,赋予更多的活性基团,提高热熔膜胚的氧化程度,使氧化反应的速度加快;降低涂覆速度,更热熔膜胚有更多的时间起氧化反应;

(2)提高热熔膜胚的厚度,使其不易冷却;

(3)增加基材表面活性基团,如对基材进行电晕处理;

(4)在基材表面涂布AC剂,对基材表面进行化学改性等。

2.2 挤出复合油墨设计原理

依据挤出复合粘接原理,对于PP类印刷基材挤出复合PE或PP热熔胚的BOPP印刷油墨的配方设计,对于表面光洁无孔隙的PP类基材主要依靠高温下的化学粘接力。为提高其粘接力,印刷厂家可提高热熔膜胚的温度来增加热熔膜胚表面的氧化程度,赋予热熔膜胚更多的极性基团。在油墨配方设计过程中,为满足挤复工艺的要求,从以下几个方面考虑优选油墨原材料:

2.2.1 树脂的选择

挤出复合工艺还要求在很短的时间内要完成类似干湿复合状态下较长时间的熟化过程,要求树脂应具有一定的极性和粘接性或反应性,并且在高温状态下应具有的稳定性。同时,热熔要求在热封温度和压力条件下油墨的连接料处于熔融或黏流状态以利于达到一定的热封强度[8]。因此,树脂的选择应考虑:

(1)树脂的相溶性和树脂对颜料的分散性能[9];

(2)树脂对附着力的影响;

(3)树脂对油墨印刷转移性能的影响;

(4)依据挤出复合的工艺要求应选择与挤出热胚MI(熔融指数)相近的连接料以利于在挤出复合状态下同步的熔融流动。

2.2.2 颜料的选择

(1)易被分散,无分层、返粗现象;

(2)与所选定体系无反应,稳定性好(不变性、着色力强);

(3)对附着力和复合强度无负面影响。

2.2.3 助剂的选择

(1)应避免使用易受高温影响的有机助剂,或在高温挤复条件下对挤复性能产生负作用的助剂;

(2)对挤复强度的热封强度无负作用的助剂。

根据挤出复合油墨应用上的要求,结合油墨生产过程每个工艺阶段的特点,筛选油墨用原材料进行试验确认,以期达到设想的结果[10]。

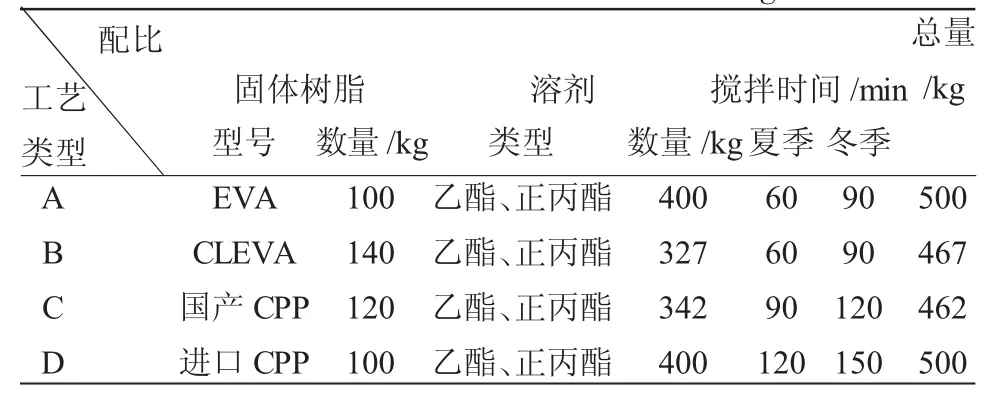

2.3 树脂溶解

挤复油墨中所使用的A,B,C,D按照表3溶解配比进行溶解。由于在冬季经常出现溶解不良等现象,加入油墨中,油墨会返粗,这是无法通过延长溶解时间或通过增加研磨遍数来降低细度的。所以将浓度降低为10%,分散时间设定为2h,使冬节和夏季都能充分溶解。如果有条件,最好加热溶解,既能使树脂溶解完全,而且加热溶解后的油墨冻点降低[10]。

表3 树脂溶解比例Table 3 The data of resin dissolving

2.4 高速分散

在高速分散过程中,在所用的树脂中,B的分散性最好,其次是A,有的配方中没有B,所以一般采用A,或者A+B分散颜料。如果采用A分散,分散时间比B型同种颜色等量产品多5min。

物料投入方法和分散速度类似B型工艺,遵循由轻到重原则。在挤复体系中,助剂很少,即使有,建议在调墨料中混合溶剂一起加入,很多助剂在研磨前期加入没有效果,而且研磨后会改变助剂分子结构,降低使用效果[9]。

2.5 砂磨

砂磨机研磨是对经过预分散的物料的进一步加工,它的作用有:(1)借助于机械动力克服颜料聚集体的内聚力(主要是靠研磨介质的剪切力),使颜料聚集体尽可能地分散成单个的颜料粒子并被树脂包裹;(2)进一步使颜料被与之接触的连接料所润湿,所以,研磨是颜料被润湿过程的继续。砂磨过程的进料速度要均匀,进料压力不能过高,研磨温度控制在50℃以内。

2.6 物料调整

挤复油墨的物料调整包括加入三次料,调色,并墨,冲淡等步骤,色墨加入三次料后直接放墨,白墨上过滤机。助剂混合溶剂要过350目滤布加入。分散5~10min使三次料和研磨料混合均匀。

3 结果与讨论

3.1 配方体系中树脂对挤出复合的影响

配方的设计一定要根据挤出复合工艺的特殊需要来选择原材料。由于挤出复合油墨直接接触到高温(300℃)流延的薄膜,因此,在选择原材料主体树脂时,一定要选择MI(熔融指数)相近的树脂以利于在挤出复合状态下同步的熔融流动,确保达到挤出复合强度和热封强度。

3.2 配方体系中颜料对挤出复合的影响

在颜料的选择过程中,应选择分散性能优质颜料。如果颜料的分散性能差,生产的油墨产品体系就会不稳定,容易分层,细度容易返粗,印刷适应性就会差,不能满足印刷工艺要求,产品不能正常应用。

3.3 配方中助剂对挤出复合的影响

挤出复合是与高温(300℃)流延的薄膜进行复合,若使用易受高温影响的有机助剂,在高温挤复条件下会对挤出复合强度产生负作用,导致复合强度不符合要求。因此。在选择助剂时一定要做比对试验,选择耐温性强对挤出复合强度和热封强度无负作用的助剂。

3.4 基材对挤出复合的影响

在印刷复合过程中,粘接的强度主要依靠高分子间的化学粘接提供。因此,在选用印刷膜时,一定要选择进行过电晕处理的薄膜,这样可以增加薄膜表面活性基团,提高粘接力。否则附着力会大大降低,不能满足包装产品的质量要求。

4 结 论

挤出复合工艺虽然对挤出复合油墨要求很高,个性化很强,但只要对挤出复合工艺的特点进行分析,将特点转化成配方设计的要素,并在生产过程中加以控制,对产品应用中易出的问题进行归纳总结,制定可行的操作方案,落实到各个细节中去,一定可以生产出能满足挤出复合工艺要求的油墨产品。

[1] 凌星云,恭生连.油墨技术手册[M].北京:印刷工业出版社,2009: 366~410.

[2] 许旭东,唐礼亮.无苯凹版塑料油墨的技术方向[J].软包装技术, 2014,2:8~10.

[3] 周正中.凹印油刷油墨转移的影响因素[J].广东印刷,2014,4: 15~17.

[4] 梁春亮.软包装溶剂残留控制实例分析[J].软包装技术,2014,5: 1~10.

[5] 王达志,王德新.复合油墨在印刷中“发花”现象与处理方法[J].软包装技术,2013,8:7~8.

[6] 周健明.几种典型的复合包装袋质量案例分析[J].软包装技, 2007,4:5~6.

[7] 关文强,将中成.五层共挤PE吹膜技术[J].软包装技术,2013,6:23~25.

[8] 马兰.挤出复合薄膜剥离强度影响素浅析[J].印刷技术, 2004,17:56~58.

[9] 沈永嘉.有机颜料的物理、化学与应用性能[J].上海包装, 2007,2:1~11.

[10] 马金涛.纳米技术的发展及应用[J].中国印刷,2012,10:11~13.

[11] 王少君,崔励,焦利勇,等.印刷油墨生产技术[M].北京:化学工业出版社,2004:163~190.

Study on the Extrusion Composite Ink Formulation Process Design and Problems Exist in Production Application

WANG Zhi-fei1,WU Bing-zhen1and WEI Zuo-nan2

(1.Huangshan Shining Ink Technology Co.Ltd,Anhui 245900,China;2.The Geological Technology Team of the 2nd Oil Field,The 6th Oil Extraction Plant of Daqing Oil Field,Daqing 163155,China)

The extrusion composite ink is a kind of specialized ink of extrusion composite technology for flexible package printing.Due to the big difference between the extrusion composite technology and the wet and dry compound technology,the performance of the ink should be highly personalized.In order to meet the requirements of the extrusion composite technology,especially the strength of the extrusion composite,the factors which have effect on the quality and application performance of ink are presented from the aspects of designing the raw material of formulation for ink, adopting the key factors of manufacturing and controlling the application progress of ink.Hence the ink is prepared whose performance meets the requirements of the extrusion composite technology.

Ink;extrusion composite;dry compound;composite strength;high speed dispersion;sanding;personalization

TQ 638

B

1001-0017(2015)02-0151-04

2014-12-10

王治飞(1971-),男,安徽歙县人,工程师,主要从事高分子材料性能研究及应用,设计开发新型软包装塑料印刷油墨。