小型纯电动汽车变速器传动比设计

余本德,张建武,李鸿魁,郝洪涛

上海交通大学机械与动力工程学院,上海200240

前言

加快培育和发展节能与新能源汽车产业不仅仅是有效缓解能源危机和环境污染日益严重带来的压力,以及推动汽车产业可持续发展的紧迫任务,而且是加快汽车产业转型升级、培育新的经济增长点和国际竞争力的战略方针和措施。尽管目前小型纯电动汽车相对于以前都有了很大的进步,但是无论是动力性还是续驶里程都与传统汽车具有较大差距。因此,如何提高小型纯电动汽车的动力性和经济性是重要研究课题之一。

本文即针对某款小型纯电动汽车,设计其动力系统参数,以使其达到0~50km/h加速时间小于10s,最高车速80km/h和续驶里程大于80km等技术指标。

1 整车动力系统描述

某装备两档自动变速器的小型纯电动汽车由驱动电机、变速器、主减速器、差速器、半轴和车轮等组成,结构如图1所示。

两档自动变速器采用作者申请的实用新型专利[1],其结构如图2所示。该两档自动变速器包括:输入轴I、输出轴II、主减速器轴III、一档主动齿轮1、二档主动齿轮2、一档从动轮3、二档从动齿轮4、主减速器大齿轮5和同步器接合套6,其中:输入轴I套接一档主动齿轮1和二档主动齿轮2,输出轴II套接一档从动轮3和二档从动齿轮4,主减速器轴III套接主减速器大齿轮5,一档主动齿轮1和一档从动轮3相啮合,二档主动齿轮2和二档从动齿轮4相啮合,二档从动齿轮4和主减速器大齿轮5相啮合,同步器接合套6设置于一档主动齿轮1和二档主动齿轮2之间。输入轴I与驱动电机相连。

图1 某小型纯电动汽车动力系统结构示意图Fig.1

图2 两档机械自动变速器机构简图Fig.2

2 驱动电机匹配

(1)驱动电机的额定功率

驱动电机的额定功率应能够满足纯电动汽车以最高车速行驶30分钟,因此其额定功率应满足[2]

式中:Pr为驱动电机的额定功率,单位是kW;m为汽车总质量,单位是kg;g为重力加速度,单位是m/s2;ηT为传动系效率;fr为滚动阻力系数;νamax为汽车最高车速,单位是km/h;CD为空气阻力系数;A为汽车正面投影面积,单位是m2。代入数据(汽车总质量按照试验要求为整备质量加180kg,最高车速取80km/h)计算得驱动电机额定功率为9.16 kW。

(2)驱动电机的峰值功率

驱动电机的峰值功率应该能够满足纯电动汽车的加速性能要求和爬坡性能要求。

根据加速性能,驱动电机的最大功率应该满足

式中,Pj是汽车加速时驱动电机应满足的功率输出要求,单位是kW;vj是汽车车速,单位是km/h,δ是汽车等效质量系数。

可以看出,加速过程中不同车速时,电机所需的输出功率是不同的。

式中,v是拟合速度,单位是km/h;p4、p3、p2、p1和p0分别是四次、三次、二次、一次和常数拟合系数;t是时间,单位是s。

对加速过程中的速度时间曲线用式(3)所示的四次多项式拟合[3]。以一个类似的纯电动汽车的静止加速时的速度时间曲线作为被拟合对象,如图3中的红色曲线所示。用式(3)对其进行拟合,得到的拟合系数如表1所示,拟合速度曲线如图3中的蓝色曲线所示。

图3 四次多项式拟合的速度时间曲线Fig.3

表1 速度时间曲线拟合系数

做出驱动电机输出功率和速度的曲线图如图4所示。从图4中可以估算0~50km/h和50~80 km/h的加速过程中,驱动电机的最大功率是14 kW,出现在65km/h。

根据爬坡度,驱动电机最大功率应该满足

式中,Pi是汽车在爬坡度为i的路面上需要输出的功率,单位是kW;α是路面和水平面之间的夹角,α=arctan i;按照《GBT 18385—2005电动汽车 动力性能 实验方法》规定的纯电动汽车试验质量,测试爬坡性能要求时,汽车质量取汽车的最大允许总质量;vi是汽车在坡度为i的路面上行驶的速度,单位是km/h,最大爬坡度时的车速取10km/h。根据要求,当坡度i=4%,i=12%和最大爬坡度时,驱动电机的功率应分别满足14.25kW,14.65kW,7.46 kW。

图4 驱动电机功率和汽车速度曲线Fig.4

驱动电机的峰值显然应该是上述分析中求出的最大功率,因此驱动电机的最大功率是14.65kW。

(3)驱动电机最高工作转速

驱动电机的最高工作转速应该能够满足纯电动汽车的最高行驶速度。

驱动电机转速和汽车速度之间的关系[4]

式中,va是车辆行驶速度,单位是km/h;n是发动机转速,单位是rpm;r为车轮滚动半径,单位是m,i0为主减速器传动比;ig为变速器传动比。

对于本课题的纯电动汽车,已经匹配了传动比i0=6.3的主减速器;另外考虑到提高变速器的效率,以及方便变速器的设计,对于档位数较少的变速器,其最高档位一般为直接档,即传动比为1。代入数据,计算得到n=5 570rpm。

此计算的结果并不是电机的最高转速,而是最高的工作转速,因为驱动电机在最高工作转速时还必须要输出式(1)计算的9.16kW的功率。功率和扭矩的关系

式中,P是功率,单位是kW;T是扭矩,单位是Nm。由此计算出,最高转速时,驱动电机的输出扭矩是15.7Nm。

(4)驱动电机的额定转速

纯电动汽车常用行驶速度对应的驱动电机转速应该在驱动电机的额定转速左右。本课题中的小型纯电动汽车常用行驶速度为40km/h,代入式(5)计算得到驱动电机的额定转速为2 476rpm。

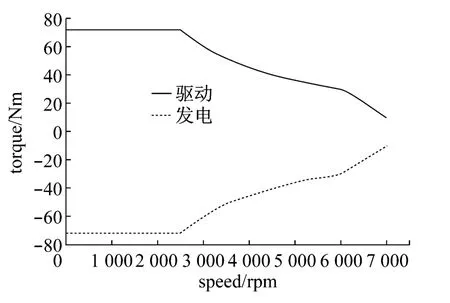

经过以上计算,选定驱动电机参数如表2所示。电机map图如图5和图6所示。

表2 驱动电机参数

图5 最大扭矩机械特性图Fig.5

图6 驱动电机效率图Fig.6

3 传动比设计

3.1 档位数目

驱动电机由于可以通过电机控制器让电机反转,因此纯电动汽车上不再需要传统内燃机汽车上的倒档档位。

驱动电机的恒功率转速范围很快,且在恒功率区域效率相对较高[5],在同一个档位下,驱动电机的工作范围可以覆盖整个恒功率区域。因此对于纯电动汽车,档位数并不像传统内燃机汽车那样越多越好,档位数目视驱动电机和整车的情况在2~4之间选取是最合适的。对于本课题中的小型纯电动汽车,档位数取2。

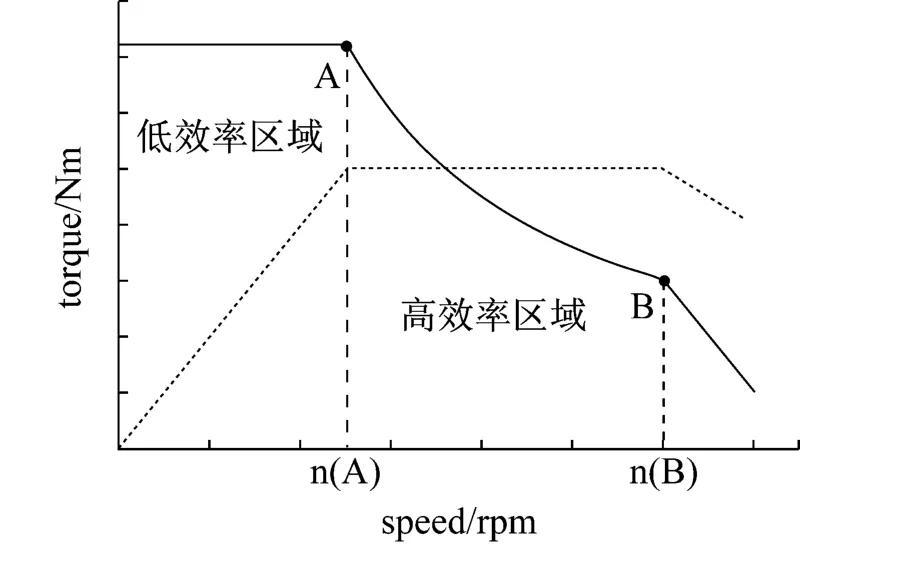

3.2 传动比设计常数

纯电动汽车的变速器传动比的设计要遵循的原则是:(1)使电机尽可能工作在恒功率区域。在低速时,以大传动比工作,提高转速,一方面可以使使电机工作在高效率区域[6],使汽车具有更好的经济性,另一方面,可以获得放大的扭矩,使汽车具有更好的动力性。

(2)驱动电机在同一个档位下的工作范围尽可能覆盖整个恒功率区域,以便能够充分利用恒功率区域,降低换挡频率和减少变速器档位数目。

图7 电机扭矩,功率和效率图Fig.7

图7中,A点是恒功率区域起始点,nA是恒功率区域起始点对应的转速,B点是恒功率区域结束点,nB是恒功率区域结束点对应的转速。理想的变速比应该满足:汽车以高传动比一直工作到B点,然后升档,以低传动比从A点开始运行,一直到B点结束,再升档继续从A点运行,以此往复。

定义纯电动汽车传动比设计常数κ.

则,相邻档位传动比应该满足

式中,iL是低档位传动比,iH是高档位传动比。

上述讨论的是总体思路,对于具体的纯电动汽车还需要考虑以下问题。

(1)过大的传动比可能导致轮边驱动力超过极限值,造成驱动轮打滑;另一方面,档位数过多,低档位的使用率会很低;最后,档位数增加成本。目前来说,纯电动汽车的变速器的档位数在2~4之间是十分合适的。

(2)对于具体的驱动电机,nA和nB不一定要严格按照恒功率区域的起始点和结束点选取,可以根据实际的效率图的高效率区间选取。由于驱动电机的效率不仅和转速有关系,还和电机的输出扭矩(或者输出功率)有关,因此设计变速器的传动比时,要根据不同扭矩下的多条效率转速曲线综合确定nA和nB。

(3)若汽车的换挡规律采用单参数(汽车行驶车速)换挡规律,那么汽车的换挡时刻就是nA和nB所对应的汽车行驶车速;若采用两参数或者三参数换挡规律,则需要根据驱动电机的效率图来确定换挡规律。

根据上述讨论,下面设计本课题的两档变速器的传动比。

计算驱动电机最高转速时已经提到,选取变速箱的最高档位为直接档,即i2=1。因此对于最高档传动比只需要验证即可。

(1)二档传动比

最高档位传动比设计,主要为了满足汽车行驶的最高速度。计算最高车速为97km/h,满足设计要求。

(2)一档传动比

根据驱动电机外特性和效率曲线,可以选取nA=3 000rpm和nB=6 000rpm,计算传动比设计常数κ=2,因此,一档传动比为i1=κ·i2=2。

根据设计的传动比,做出该小型纯电动汽车的驱动力和行驶阻力平衡图[4],如图8所示。可以发现,两个档位均充分利用恒功率区域,汽车在20~100km/h范围内均可以使电机工作在恒功率区域。

图8 汽车驱动力-行驶阻力平衡图Fig.8

4 整车仿真

CRUISE提供了诸如Black Box,MATLAB DLL,MATLAB API,dSPACE Interface,CRUISE Interface,CarSim等多达二十几种接口,允许用户在其他软件或硬件中定义和创建模块,通过这些接口和CRUISE联合仿真[7]。

本文采用在CRUISE中建立整车模型,在MATLAB/SIMULINK中搭建变速器控制模块,通过CRUISE Interface接口实现联合仿真[7,8],另外电机控制单元和制动器控制单元也在MATLAB/SIMULINK搭建,建立的整车模型如图9所示,CRUISE和MATLAB/SIMULINK连接图如图10所示,控制器模块如图11所示。

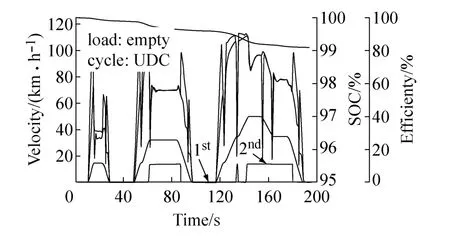

对不同整车负载情况时的整车静止起步加速和城市循环工况进行模拟仿真[9],结果如表3所示,其中空载静止加速仿真结果和UDC仿真结果如图12和图13所示。

图9 CRUISE整车模型Fig.9

图10 CRUISE和MATLAB/SIMULINK连接图Fig.10

图11 MATLAB/SIMULINK变速箱控制模块Fig.11

表3 仿真结果

图12 静止加速仿真结果(空载)Fig.12

图13 UDC仿真结果(空载)Fig.13

5 结论

从仿真结果可以看出,0~50km/h加速时间均在10秒以内,完全满足设计要求。若充满电(14.4 kWh),满载、半载和空载情况下的续驶里程分别为108km、118km和122km,远远超过80km的设计要求。

本文的项目实践经验和相关研究对如何设计纯电动汽车变速器传动比,改善小型纯电动汽车的动力性和经济性,和推动其市场化进程具有重要的促进意义。

[1] 张建武,鲁统利,余本德,等.电动车用两档自动变速器:中国,ZL 2014 2 0272737.4[P].2014-09-17.

[2] 王望予.汽车设计[M].机械工业出版社,2011.

[3] Motulsky H,Christopoulos A.Fitting models to biological data using linear and nonlinear regression:apractical guide to curve fitting[M].Oxford University Press,2004.

[4] 余志生.汽车理论[M].机械工业出版社,2009.

[5] Pillay P,Krishnan R.Modeling,simulation,and analysis of permanent-magnet motor drives.I.The permanentmagnet synchronous motor drive[J].Industry Applications,IEEE Transactions on,1989,25(2):265-273.

[6] 崇实,应,电机学.电机及拖动基础[M].机械工业出版社,2002.

[7] Cruise A.3.0User's Guide[J].AVL LIST Gmbh,2005.

[8] Baohua W,Yongge L.Simulation and Modeling of Vehicle Based on CRUISE Software[J].Journal of Hubei Automotive Industries Institute,2005,2001.

[9] Hasewend W.AVL Cruise-Driving performance and fuel consumption simulation[J].ATZ worldwide,2001,103(5):10-13.