双离合自动变速器设计及换挡品质分析

牛 波 董 伟

华晨汽车工程研究院,沈阳110141

0 前言

双离合自动变速器(DCT)是一种新型的自动变速器,他将挡位按奇、偶分布在两个离合器所连接的输入轴上,通过离合器的交替切换完成换挡的过程。

DCT综合了液力机械自动变速器(AT)和电控机械式自动变速器(AMT)的优点,传动效率高、无动力终断、结构简单,可以根据现有的手动变速器的结构形式,灵活地进行DCT的改造设计,有利于手动变速器向自动变速器的升级,可以保护现有手动变速器的生产设备投资,生产继承性好[1]。

对于DCT开发而言,采用仿真分析法可高效快速地分析传动系统的各个零部件的强度刚度,换挡品质。以缩短产品的研发周期。

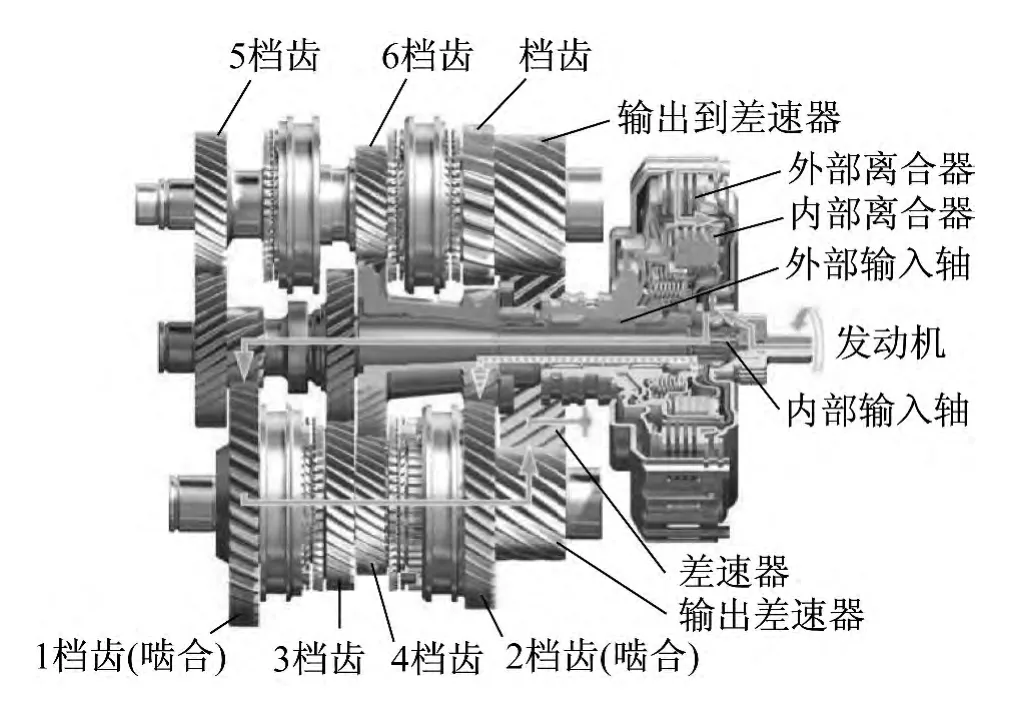

1 DCT变速器工作原理

双离合使用两个离合器,但是没有离合器踏板。电子系统和液压系统控制着离合器,与自动变速箱一样。在双离合变速器中,离合器是独立工作的。一个离合器控制奇数挡位(如:1、3、5、倒挡),另一个离合器控制了偶数挡位(如:2、4、6挡)。变速器控制器根据速度变化,提前啮合了下一个顺序挡位,因此换挡时将没有动力中断。

双离合变速器的工作过程是:

在1挡起步行驶时,动力传递路线如下图所示,外部离合器结合,通过内部输入轴到1挡齿轮,再输出到差速器,同时,图中虚线和箭头所示的路线是2挡时的动力传输路线,由于离合器2是分离的,这条路线实际上没有动力在传输,是预先选好档位,为接下来的升档做准备的。当变速器进入2挡后,退出1挡,同时3挡预先结合。所以在变速器工作的过程中总是有2个档位是结合的,一个正在工作,另一个则为下一步做好准备。

变速器在降挡时,同样有两个档位是结合的,如果6挡正在工作,则5挡作为预选档位而结合。变速器的升档和降挡是由变速器控制器(TCU)进行判断的,踩油门踏板时,变速器控制器(TCU)判定为升档过程,做好升档准备踩制动踏板时,变速器控制器(TCU)判定为降挡过程,为降挡做好准备。

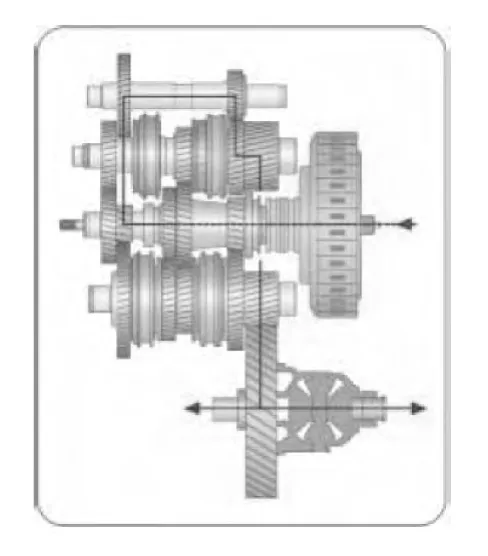

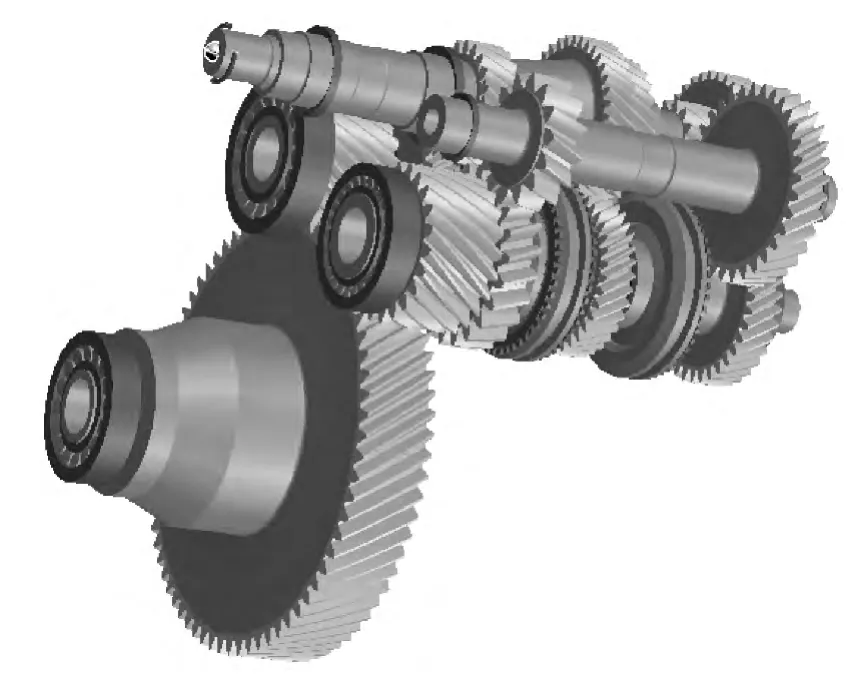

图1 双离合变速器内部结构Fig.1 internal structure of the DCT

一般变速器升挡总是一挡一挡的进行,而降挡经常会跳跃降挡,双离合变速器在手动模式下也可以进行跳跃降挡,例如,从6挡降到3挡时,连续按3下降挡按钮,变速器就会从6挡降到3挡,但是如果从6挡降到2挡时,变速器就会降到5挡,从5挡直接降到2挡。在跳跃降挡时,如果起始档位和最终档位属于同一个离合器控制的,则会通过另一个离合器控制的档位转换一下,如果起始档位和最终档位不是同一个离合器控制的,则可以直接跳跃降至所定档位。

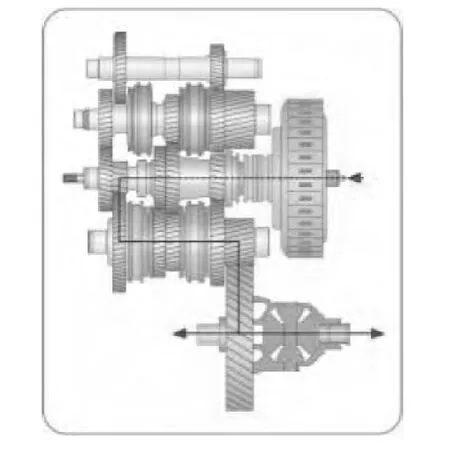

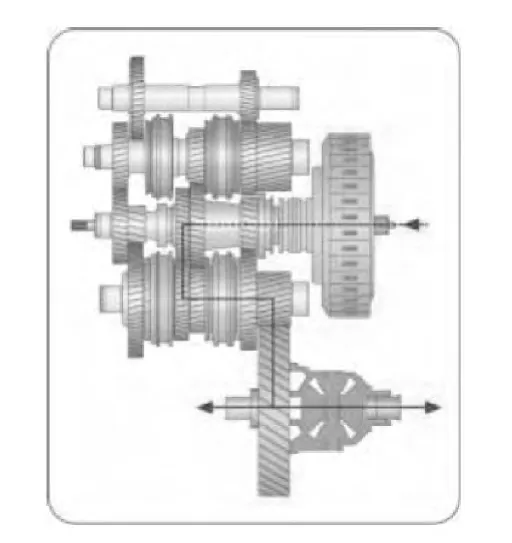

各个档位的动力传递如下图所示:

1档:外部离合器——内部驱动轴——输出轴1——差速器

图2 1挡工作原理Fig.2 1st operational principle

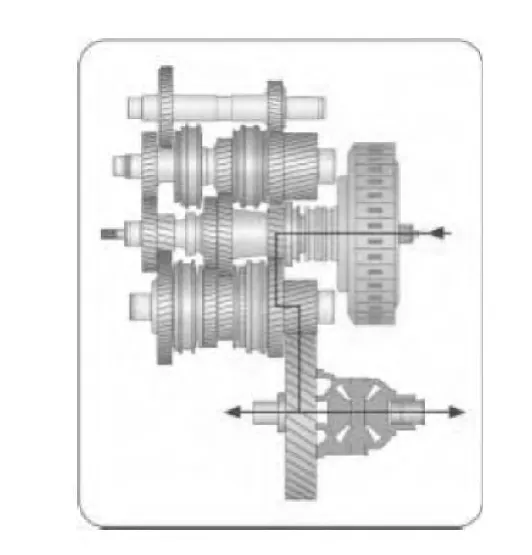

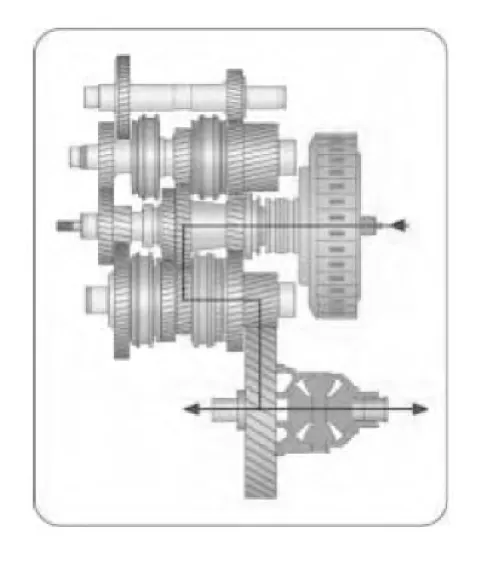

2挡:内部离合器——外部驱动轴——输出轴1——差速器

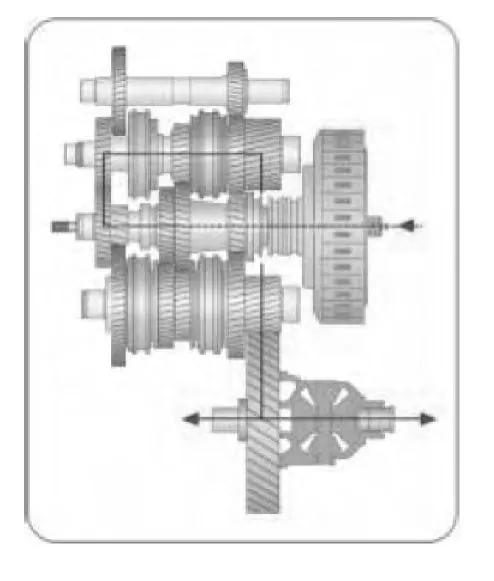

3档:外部离合器——内部驱动轴——输出轴1——差速器

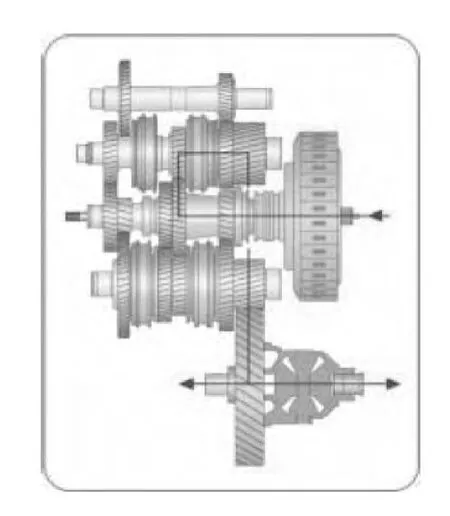

4挡:内部离合器——外部驱动轴——输出轴1——差速器

5挡:外部离合器——内部驱动轴——输出轴2——差速器

6挡:内部离合器——外部驱动轴——输出轴

图3 2挡工作原理Fig.3 2nd operational principle

图4 3挡工作原理Fig.4 3rd operational principle

图5 4挡工作原理Fig.5 4th operational principle

图6 5挡工作原理Fig.6 5th operational principle

2——差速器

倒挡:外部离合器——内部驱动轴——倒挡轴——输出轴2——差速器

图7 6挡工作原理Fig.7 6th operational principle

图8 倒挡工作原理Fig.8 reverse operational principle

图9 romax模型Fig.9 Romax model

2 DCT传动系统的建模

2.1 DCT传动系统的romax模型

根据实测参数在romax软件中建立总成DCT模型,如图1所示。已完成对各个零部件的强度分析。

2.2 分析工况

分析工况如下图:

2.3 分析结果

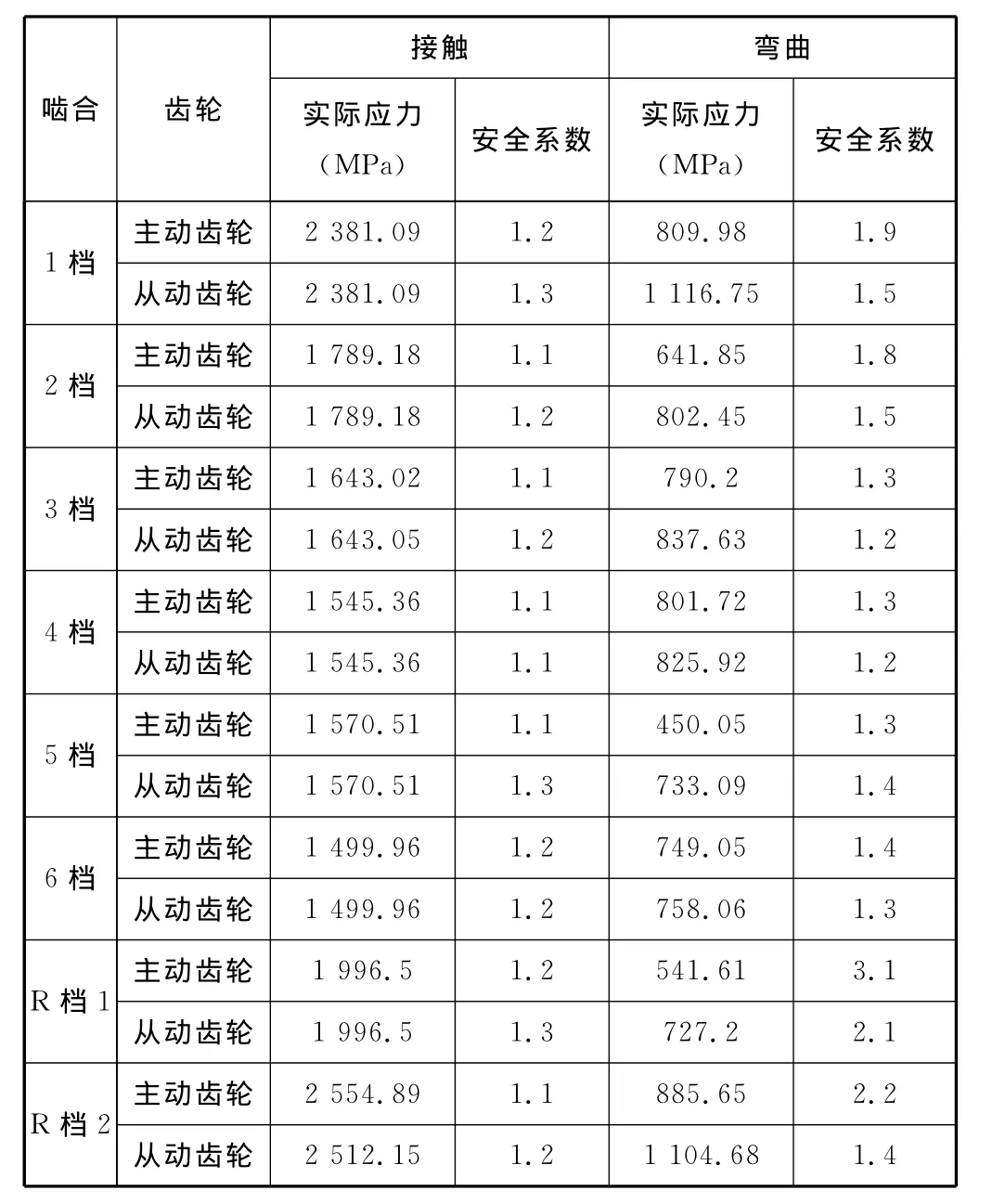

齿轮件的分析选用ISO6336-2006标准,方法B。表面热处理工艺采用渗碳淬火。在有实测路谱的情况下使用系数KA选用1.0

图10 romax输入工况Fig.10 romax input load case

齿轮强度分析结果

表1 romax齿轮强度计算结果Table1 romax gear results of the strength

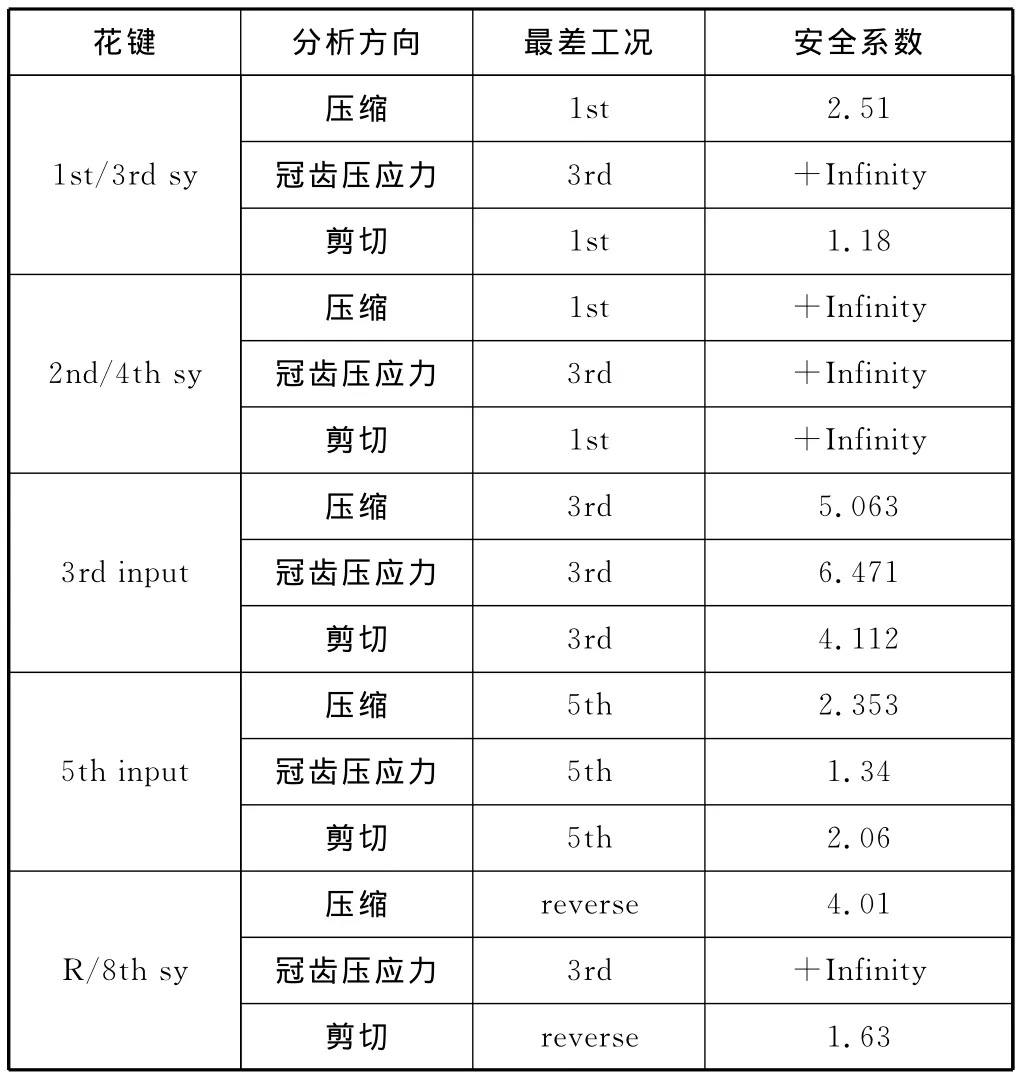

花键强度分析结果

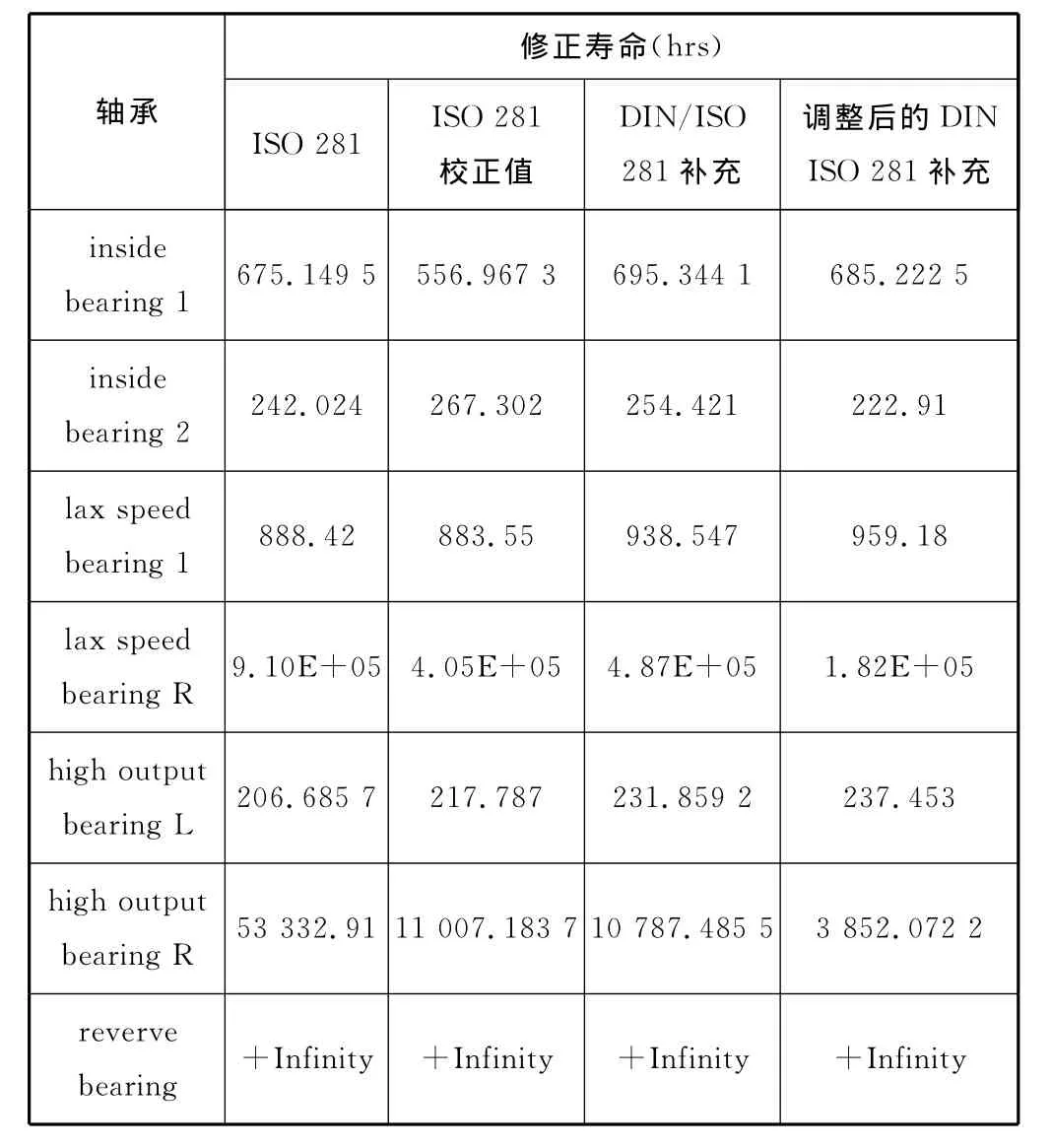

轴承强度分析结果

3 换挡品质评价

(1)换挡时间

车辆动力性与加速时间和加速度等指标有关,可以从这些指标的角度考虑换挡过程车辆的动力性。换挡时间代表换挡过程持续时间的长短,该值较小时,换挡的瞬态过程较短,动力性较好。

表2 romax软件花键强度计算结果Table2 romax coupling results of the strength

表3 romax软件轴承强度计算结果Table3 romax bearing results of the strength

ts——换挡时间

t1、t2—— 换挡开始和终了时刻。

(2)换挡过程的平顺性[2]

换挡过程的平顺性,即换挡过程平稳而无冲击地进行。但因车辆动力传动系统是多转动惯量系统,换挡过程并非瞬时可以完成,所以对于DCT传动系统,其换挡过程中的传动比发生了变化,离合器C1与C2的摩擦元件从完全分离到结合,从结合到分离,都需要经过一段滑磨的过程,不可避免地伴有转矩扰动,产生换挡冲击。

冲击度j是车辆纵向加速度a对时间的导数,其数学表达式为

汽车加速度为

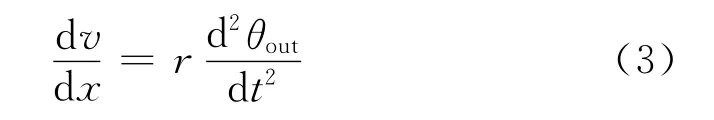

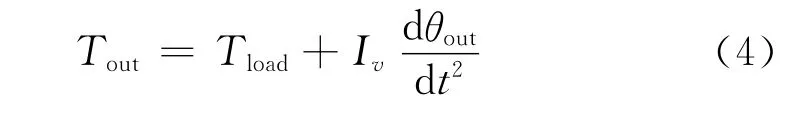

根据车辆传动系方程

可得冲击度为

Tout——为变速器输出轴转矩;

Tload——为外界阻力矩在变速器输出轴的当量阻力矩;

Iv——为轮胎、整车在变速器输出轴的当量转动惯量。

θout——为输出角位移。

可见车辆冲击度完全取决于变速器输出转矩的变化率。影响输出转矩变化的因素有2个方面,一是发动机转矩波动,二是离合器切换过程引起的转矩变化。由于DCT换挡过程时间很短,发动机转矩控制受到一定限制,在传动系结构一定的前提下,离合器切换控制时序和传递扭矩的控制是提高换挡品质最有效的办法。

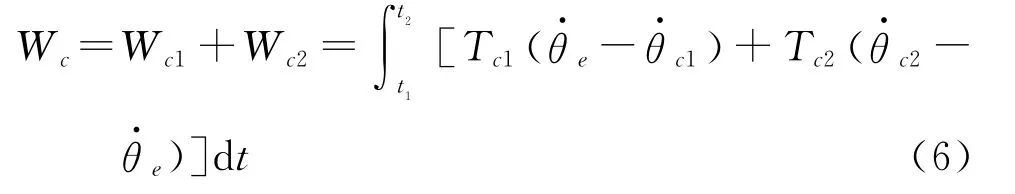

(3)滑摩功

DCT换挡过程中2个离合器通过滑摩进行扭矩的切换,离合器工作在滑摩工况,产生的滑摩功会导致离合器部件温度升高,过高的温升会影响离合器的控制性能和承载能力,并使磨损加速,影响使用寿命,因此希望离合器滑摩功尽可能小。

换挡过程离合器滑摩功为离合器C1和C2滑摩功之和

θe、θc1、θc2——为输入轴、离合器1输出、离合器2输出的角位移

4 影响换挡品质的因素

在换挡过程中,2个离合器分离结合动作时序和压力控制是影响换挡品质的关键。DCT换挡过程中,为了保证动力不中断,实现平顺换挡,对2个离合器的分离、结合控制有较高的要求,应保证2个离合器有适度的扭矩重叠[5]。如下图所示:

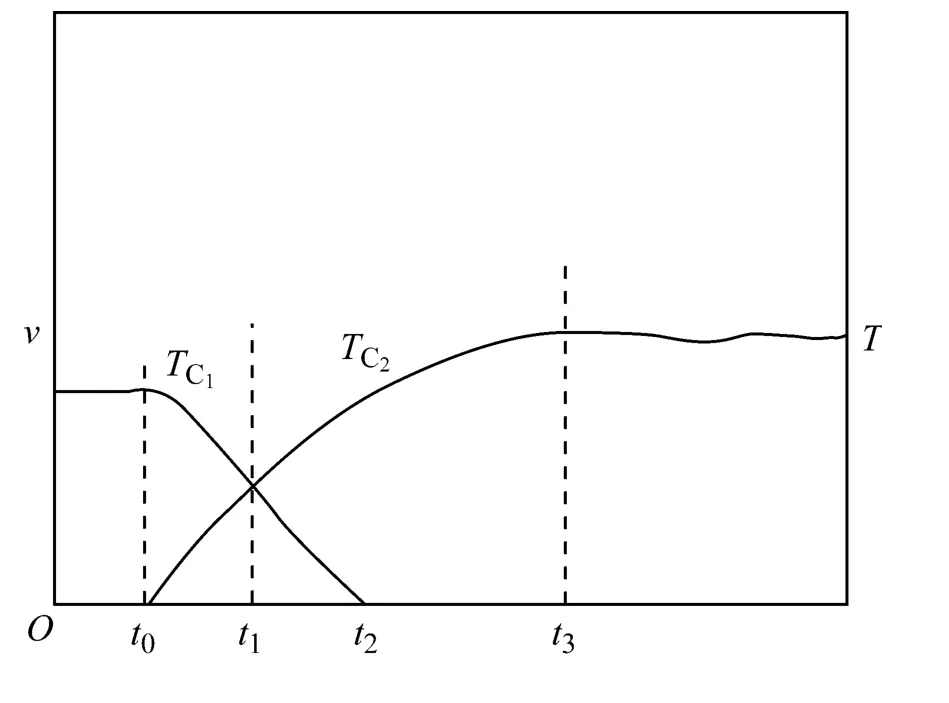

图11 升档过程转速扭矩变化Fig.11 the change of the torque and speed in upshift process

5 换挡控制性能仿真

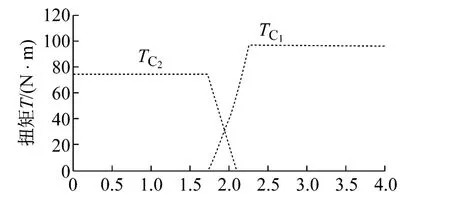

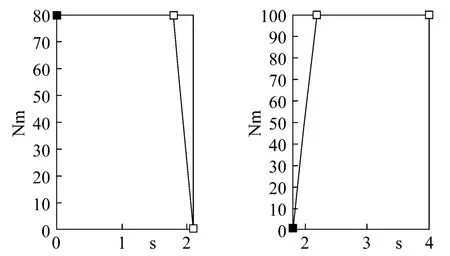

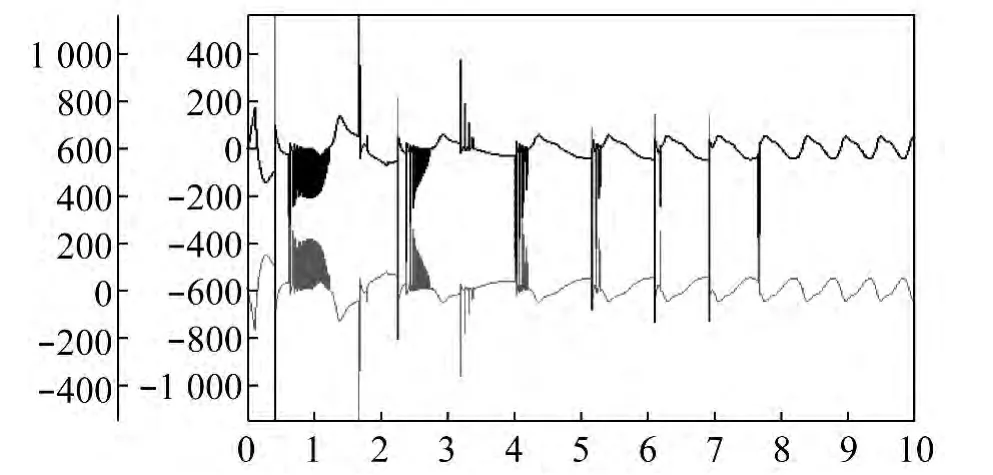

换挡控制实际上是换挡过程中对离合器C1和C2传递扭矩的控制。升档过程离合器C1、C2转速和扭矩变化如图所示,将换挡离合器切换过程分为4个时间段,t0为换挡起始时间,C2压紧力开始逐渐减小,C1压紧力开始增大,t0~t1为抵挡转矩阶段,C2仍然处于结合状态,此阶段发动机油门保持不变,调节好压紧力的变化率就可以获得较好的平顺性。在t1时刻,C2开始滑摩,转矩阶段结束,进入惯性阶段。t1~t2时刻2离合器都处于滑摩状态,C1传递扭矩主要由压紧力决定而与发动机的扭矩关系很小,以3挡对应离合器C1的转速为目标转速对发动机进行控制,同时C1继续以某一速度加压。t2~t3阶段压紧力以降为零。扭矩全部由C1传递,C1继续以某以速度加压。t3时刻转矩阶段结束,C1压紧力升高到完全结合是得压紧力,当检测到C1输入输出转速差小于设定值时换挡过程结束。[4]

图12 升档过程离合器输入扭矩Fig.12 the clutch input torque in upshift process

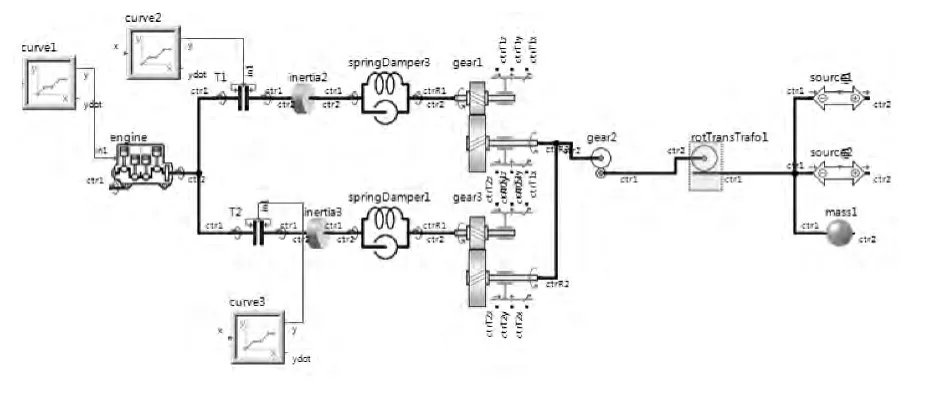

建立simulationx仿真模型[3]

图13 升档过程离合器输入扭矩Fig.13 the clutch input torque in upshift process in simulationx

图14 simulationx仿真模型Fig.14 the model of the simulationx

图15 simulationx仿真结果Fig.15 the result of the simulationx

从上述仿真结果可知,简历的DCT系统动力学模型、离合器切换控制仿真模型及控制满足要求。

6 结论

1.针对双离合自动变速器的结构,详细阐述了双离合自动变速器的工作原理。

2.应用romax软件对所设计的双离合自动变速器各个关键零部件,齿轮、轴承、轴、花键,进行了强度分析,分析结果满足强度要求。

3.分析了双离合自动变速器传递扭矩和切换时序对换挡品质的影响、以及影响其换挡品质的因素。提出了换挡过程离合器的切换策略,建立了simulationx动力学仿真模型。仿真结果表明所建立的DCT系统换挡过程动力学模型和离合器切换控制策略可较好的实现换挡品质。

[1] 杨伟斌等.双离合式自动变速器传动系统的建模及换挡特性.机械工程学报,2007(7):188-193.

[2] 刘振军等.双离合式自动变速器换挡品质分析与控制.重庆大学学报,2010(5):29-33.

[3] 刘艳芳.simulationx精解与实例.机械工业出版社.

[4] 郭晓琳.双离合器自动变速器系统动力学建模及仿真研究[J].装甲兵工程学院学报,2006,20(1):48-51.

[5] 颜志鹏等.双离合器自动变速器换挡过程仿真分析[J].重庆工学院学报:自然科学版,2009,23(4):1-6.