液力偶合器油管断裂故障的技术分析及改进

陆传荣 何 柳 李 唐 顾智超 杜言峰 李建军

(1.驻七一一研究所代表室,上海 200090;2.七一一研究所,上海 200090)

1 前言

液力偶合器作为一种液力传动机械,通过液体在旋转的叶轮中流动,完成机械能→液体能→机械能的转换,实现动力传递[1]。

某型液力偶合器油泵的作用是为系统提供控制油及润滑油,在油泵的供油油管断裂后,将无法为系统提供控制油及润滑油,导致液力偶合器无法实现接合功能,不能正常传递扭矩。本文就某型液力偶合器在试验过程中出现的油泵油管断裂故障进行分析,并提出相关的解决方案。

2 故障现象

某液力偶合器在进行试验时,滑油压力由0.18 MPa突降为0.04MPa,液力偶合器由接合状态变为脱开。将液力偶合器油底壳拆除后,发现油泵的供油油管在管接头处断裂,如图1所示:

图1 油管断裂部位Fig.1 crack position of the fracture oil pipe

断裂油管在油泵上的安装位置如图2所示:

图2 断裂油管安装位置Fig.2 settlement position of the fracture oil pipe

3 故障原因分析

由于油管在管接头处发生断裂,所以从管接头加工缺陷[2]、管接头受力过载、油泵振动过大等因素进行分析:

3.1 管接头加工缺陷

将断裂的管接头沿径向剖开,管接头内腔加工比较粗糙,有明显的加工刀痕,如图3所示:

图3 管接头内腔加工刀痕Fig.3 machining cuts on the pipe joint

为了验证管接头加工缺陷是否是油管断裂的主要原因,加工了新的管接头,表面粗糙度达到图纸要求,装配后重新进行试验,该油管在同样部位再次发生断裂。表明管接头加工缺陷不是管接头断裂主要原因。

3.2 管接头受力过载

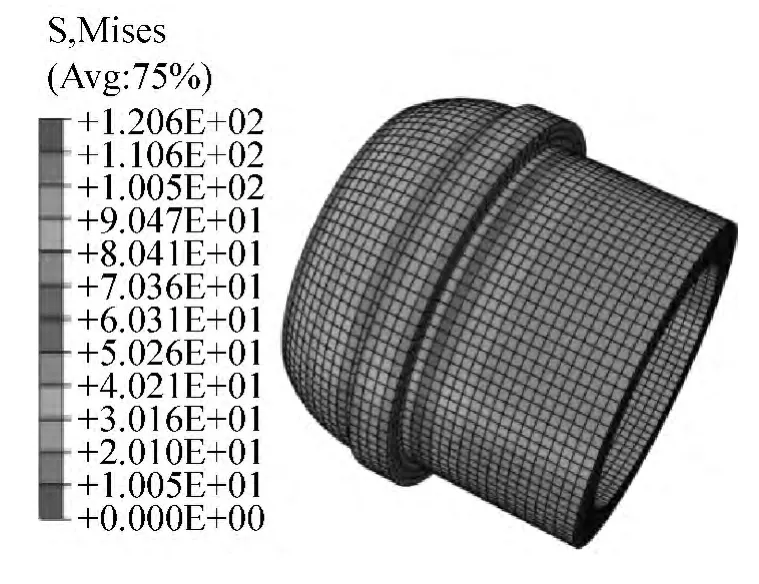

考虑液压油最高压力和管接螺母的压紧力,对管接头和平管接进行了强度校核,计算结果如图4所示:

管接头与平管接都为材料都为20#钢,20#钢许用应力:

[σ]=σs/n=2.45Mpa/1.5=1.63Mpa

σmax<[σ]

计算结果表明:油管管接头断裂不是受力过载造成的。

3.3 油泵振动过大

3.3.1 油泵振动分析

液力偶合器油泵组件使用四只M12的螺栓,以悬挂的方式安装在偶合器箱体的中下部的横梁上,油泵组件两端各有一个齿轮泵,叶轮泵位于油泵中下部,如图5所示。

图4 改进前管接头应力示意图Fig.4 pressure distribution before structural improvementσmax=1.206Mpa

图5 油泵结构及安装方式Fig.5 oil pump and the settlement

液压泵的流量脉动是其固有特性,泵在工作时,不管是吸油腔还是压油腔的体积都会产生周期性变化,泵的流量也将发生周期性的变化,引起滑油的压力脉动,从而产生液体的振动,引起油泵自身的振动,而单一的悬挂安装结构也使液力偶合器的油泵组件与箱体间的连接刚性较弱。

计算油泵组件重心G,以油泵组件顶部固定中心为原点O(0,0,0),G坐标为(-52.811,-1.467,-63.912),位置如图6所示:

可以看出:油泵组件重心在Y方向基本处于轴线中心,而在X、Z方向偏离悬挂安装面较大的距离,加上偏弱的连接刚性,使得油泵组件在液压泵和柴油机振动的共同激励下,会产生较大的振动[3]。

3.3.2 油泵振动测试

为了验证上述分析,在液力偶合器上进行了测振试验:

图6 油泵组件重心位置Fig.6 gravity center of the oil pump

测振位置为断裂油管两端的连接部位,传感器1安装在该油管连接的安全阀侧面,传感器2安装在滑油泵出口侧面,如图7所示:

按照试验全工况进行测试,试验结果见表1:

由测试数据可以看出:

1)随转速增加,两个测量点的振动也随之加大,测点1最大振动幅值由34.96mm/s,测点2最大振动幅值由19.85mm/s;

2)测点1的X方向为油管进油轴向方向,Y、Z方向的振动幅值相对X方向较大,表明油管受交变弯曲应力较大,易导致油管断裂;

3)从总体看,测点1振动情况大于测点2,与油管在测点1方向断裂的现象一致。

根据GB/T 16301—2008《船舶机械辅机振动烈度的测量和评价》,液力偶合器为刚性支承安装,其振动烈度评价等级见表2:

液力偶合器试验测点的振动属于C级合格[5](28~43mm/s),考虑到船舶的实际工作环境中包含各种复杂工况,可能需要承担各类额外的冲击及过载,液力偶合器该处油管的实际振动情况可能较试验结果更为恶劣。

图7 测振位置(左侧为传感器1、右侧为传感器2)Fig.7 position of the vibration sensor(sensor 1on the left sensor 2on the right)

表1 振动测试数据Table1 vibration results

表2 振动烈度评价标准Table2 evaluation of vibration level

由上述分析:测点1振动偏大,测试数据与油管断裂现象一致,所以油泵振动偏大时造成油管断裂的主要原因,对该系统进行一定的优化以减小振动[4],提高油泵工作的可靠性。

3.4 油泵结构改进

3.4.1 改进措施

油泵组件的重心G与安装位中心O偏离距离较大,如果在油泵组件适当位置再增加一处与箱体连接的固定点T,则可以增加连接刚性,有效改善振动情况。

根据上述分析,结合油泵空间位置,在图8所示的位置增加一个与箱体连接的固定支撑板,油泵固定中心坐标 T(-35.398,-85.458,-121)如图6所示,而 G坐标(-52.811,-1.467,-63.912),T的位置在重心G偏离安装中心O的相同方向,有利于增加油泵组件连接刚性,可以有效改善振动情况。

图8 支撑板安装位置Fig.8 settlement position of support plate

3.4.2 改进措施验证

增加支撑板后,油管没有发生断裂,测振试验结果见表2。

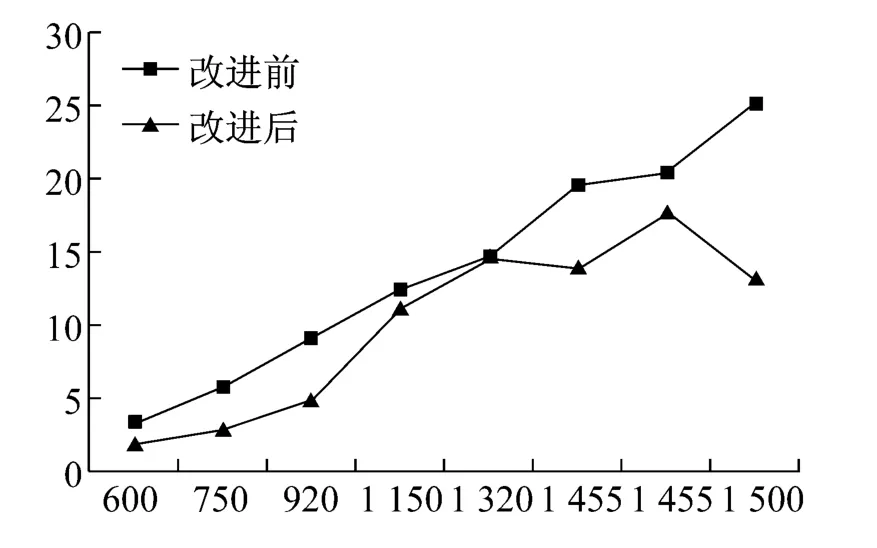

将表1与表3测试数据进行对比:

可以看出:

安装支撑板后,测点1最大振动幅值由34.96降至18.83mm/s,降低了46.1%;测点2最大振动幅值由19.85降至11.82mm/s,降低了40.5%;

测点的振动由合格C级(28~43mm/s)改善为良好B级(11.2~28mm/s)。

综上所属:增加支撑板后,油泵的振动情况得到了很大的改善,尤其对高速工况的振动改善尤为显著,提高了油泵工作的可靠性。

表3 增加支撑板后振动测试数据Table3 vibration results after the support plate was settled

图9 测点1改进前后X方向振动对比Fig.9 the comparison of the vibration on X-axis from sensor 1

图10 测点1改进前后Y方向振动对比Fig.10 the comparison of the vibration on Y-axis from sensor 1

4 结论

通过上述分析可以得出结论,造成液力偶合器油管断裂的主要原因是油泵振动过大,油管断裂位置受到较大的交变弯曲应力;另外,管接头表面质量较差也是造成故障的隐患之一。

图11 测点1改进前后Z方向振动对比Fig.11 the comparison of the vibration on Z-axis from sensor 1

图12 测点2改进前后X方向振动对比Fig.12 the comparison of the vibration on X-axis from sensor 2

图13 测点2改进前后Y方向振动对比Fig.13 the comparison of the vibration on Y-axis from sensor 2

图14 测点2改进前后Z方向振动对比Fig.14 the comparison of the vibration on Y-axis from sensor 2

[1] 刘应诚.液力偶合器应用与节能技术[M].北京:化学工业出版社,2006.

[2] 赵明春 焊制三通的加工缺陷及其消除 《石油工程建设》,1999.

[3] NG Stephen On Energy Harvesting from Ambient Vibra-tion《Journal of Sound and vibration》,2006,Elsevier.

[4] CA Papadopoulos,AD Dimarogonas Coupled Vibration of Cracked Shafts《Journal of Vibration and acoustics》,1992,AIP.

[5] GB/T 16301—2008《船舶机械辅机振动烈度的测量和评价》.