散货船关键节点结构建造的监控方法及优化

李克杰

(日本船级社(中国)有限公司上海分公司 上海200336)

引 言

散货船的关键节点大致包括两方面:经有限元分析发现的应力集中区域以及结构装配不当引起的应力集中区域,而后者导致的结构损伤屡见不鲜。本文作者根据散货船关键节点的实际检验经历,结合其他船级社和船厂的相关检验经验[1],对关键节点的建造监控提出了优化建议。

1 散货船的关键节点

图1为现行各船级社公认散货船关键节点[2-4]。

图1 散货船的关键节点

图1中各字母表达的意义如下:

A —— 下墩斜壁板与槽壁的连接;

B —— 下墩斜壁板与双层底肋板的连接;

C —— 舭部折角处的连接;

D —— 上墩壁板与槽壁的连接;

E —— 下墩直壁板与槽壁的连接;

F —— 舷侧肋骨腹板与底边舱横向构件的连接;

G —— 舷侧肋骨腹板与顶边舱横向构件的连接;

H —— 纵向舱口围端部肘板与顶边舱垂直列板的连接;

I —— 舱口端横梁与顶边舱横向构件的连接;

J —— 下墩直壁板与双层底肋板的连接;

K —— 底边舱横向构件与双层底肋板的连接。

船舶在营运过程中关键节点的强度主要受以下因素影响:

(1)结构安装错位,装配质量差;

(2)焊接缺陷;

(3)材料缺陷等。

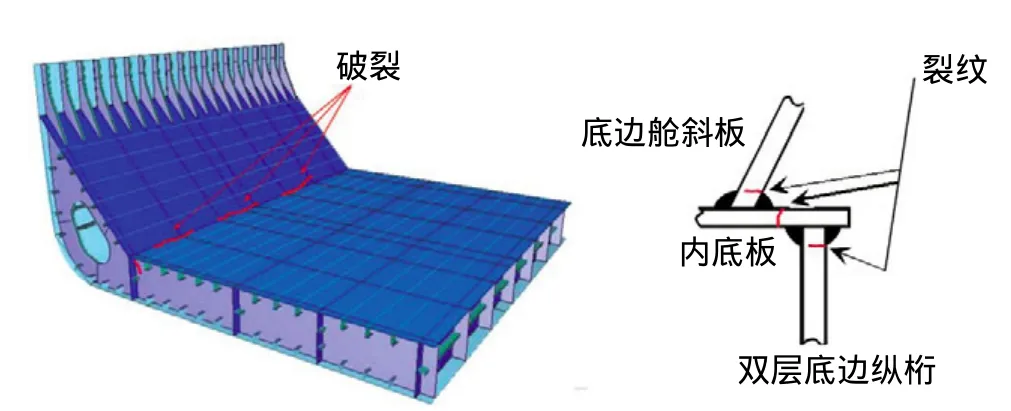

虽然上述因素都应由船厂通过质量控制在检验时予以解决,但其中由因素(1)引起的结构损伤仍时有发生。如国内某船厂新建造的一散货船在试航过程中因舭部折角处安装错位,在压载货舱装载压载水时产生垂向剪力而导致结构破坏,如图2所示。

图2 舭部折角处安装错位导致的结构损伤

因此,必须重视关键节点的结构安装对齐并通过有效手段予以监控。

2 关键节点的对齐标准

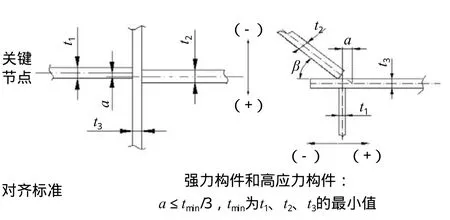

目前,建造的散货船大多按照共同结构规范。根据 CSR-B[5-6]第11章第1节中1.3.1表1的介绍,因关键节点属于高应力构件,对于强力构件和高应力构件的对齐方式采用的是中线对齐,见图3。若图中a的数值超过该标准,从规范的角度讲要求重新装配。

图3 散货船关键节点的对齐方式和标准

3 关键节点对齐方式的监控方法及优化

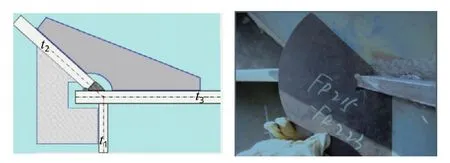

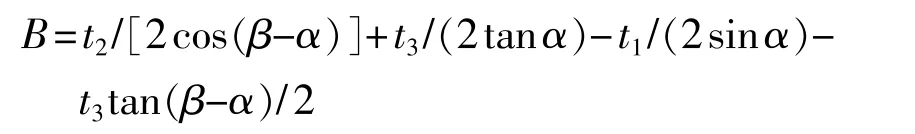

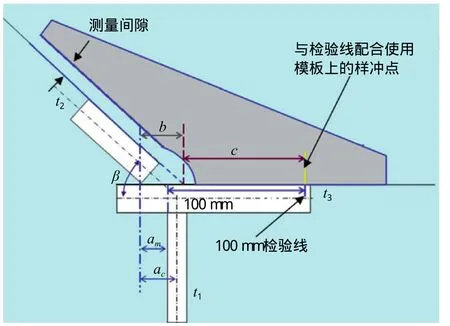

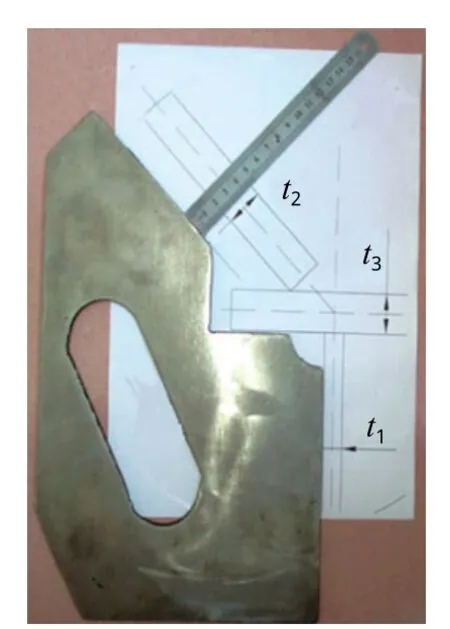

目前船厂一般采用现场直接测量和使用经船级社认可的模板配合检验线进行关键节点的监控。对于现场直接测量,只能在分段建造过程中对分段两端的可见部位进行比较精确的测量(如图1中A、B、C点),而对于中间部位则很难监控,较多造船厂已通过制造一些模板进行监控,如图4所示。

图4 现行的造船厂对关键节点使用模板监控示例

按照图4中传统监控方法制作模板,模板的形状和大小由t1、t2、t3之间的角度和板厚决定,使用模板进行建造监控通常针对A、B、C、D、E这5个点,其节点组成中板之间的角度和形成连接的板厚在不同的部位均有所不同,通常需要制作大量模板,一方面增加了船厂的负担,另一方面也给船厂自我监控和现场检验带来诸多不便。同时,图4中的模板只能监控单向错位,即只能进行图3中t1的负(-)向错位,对正(+)向错位则难以判断。

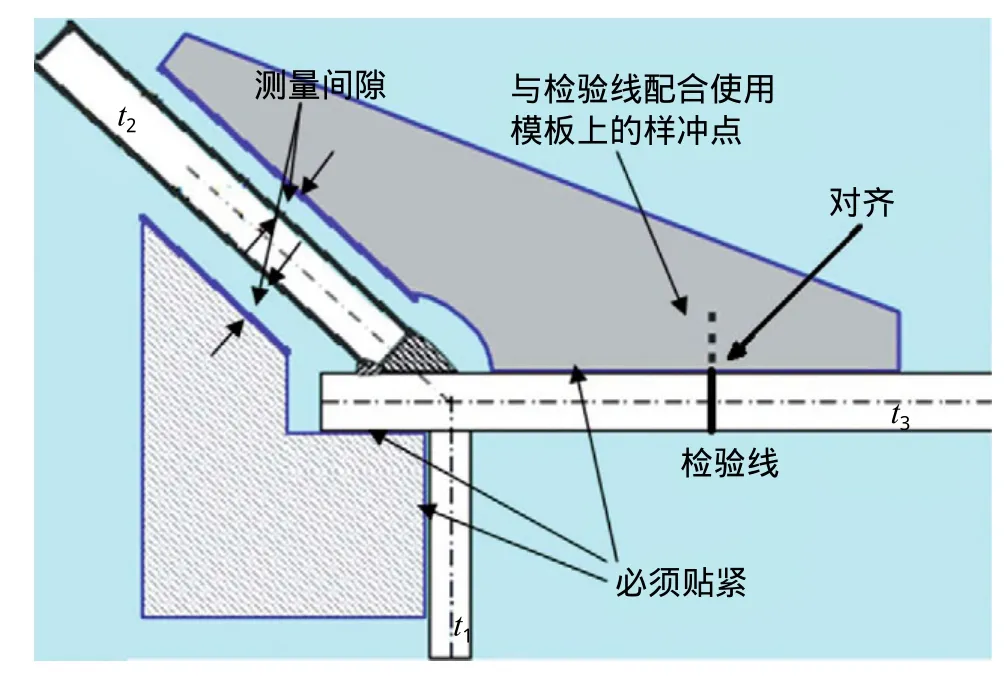

通过比较不难发现,当t1、t2、t3之间的角度固定时,可以只制作一块模板,在两块板贴紧节点理论线或一块板贴紧并对齐检验线的情况下,另一边在制作时切掉一部分,留出间隙控制区域,通过计算得出在不同板厚时的理论间隙值,再计及容许误差,得出一个间隙控制的容许范围。在现场检验时只测量某一边与模板的间隙(如图5所示),看是否在容许范围内。通过该方法不但可将模板的制作数量大大减少,还可监控双向错位,实现对图4中传统监控方法的优化,从而大大增强现场对每一关键节点实行监控的可行性。对于关键节点F、G、H、I、J、K,该6点均是某一对齐结构不可见的直对齐,只使用检验线便可实现监控。因此,实际监控时,可将A、B、C、D、E点列为另一类,F、G、H、I、J、K列为一类,以某大灵便型单壳散货船为例,具体介绍其关键节点的监控优化方法。

图5 t1、t2、t3之间的角度固定时用模板测量间隙示意图

4 模板监控优化方法的原理和应用

在用模板进行监控时,如上所述,要测量某一板与模板边缘的间隙,该间隙可人为设定,或根据t1、t2、t3之间角度固定时计算其理论间隙值;然后计算容许误差,求出间隙容许范围。其中,理论间隙值和容许范围的计算是实现模板监控优化方法的关键。如间隙改为人为设定,则需制作大量模板适应不同板厚要求。

4.1 监控原理

4.1.1 理论间隙

4.1.1.1 两边贴紧使用模板的理论间隙计算

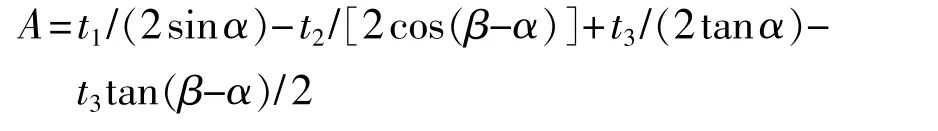

如图6所示,如模板从上方贴紧(t1、t3),可用A的数值来表征模板与t2边的理论间隙:

比较在不同板厚区域A的数值,即可得出在各板厚区域的理论间隙。同理,如果模板从下方贴紧(t2、t3),可用B的数值来表征模板与t1边的理论间隙:

比较在不同板厚区域B的数值,即可得出在各板厚区域的理论间隙。

图6 两边贴紧使用的模板关键节点结构连接示意图

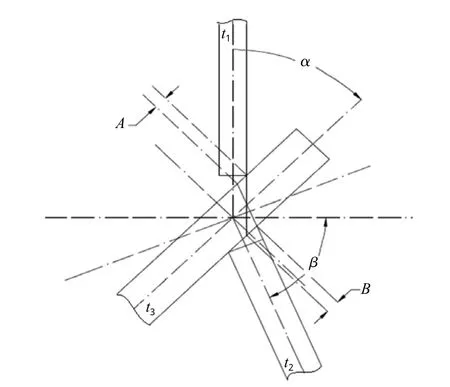

4.1.1.2 一边贴紧和检验线配合使用的模板的理论间隙计算

如下页图7所示,一边贴紧和检验线配合使用的模板,其理论间隙的数学转化即为求 的数值,其中 ,的数值即为当图6中时B的数值,比较在不同板厚区域的数值,即可得出在各板厚区域的理论值。

图7 一边贴紧和检验线配合使用的模板检验示意图

4.1.2 间隙容许范围

图3中容许误差a的数值是在t3的中线上量取的,而测量间隙时是垂直于t1或t2进行测量,因此容许误差a的数值也要转化成与t1或t2垂直的数值,如模板从上方贴紧(t1、t3),测量与t2边的间隙,其间隙的容许范围如下:

如模板从下方贴紧(t2、t3),测量与t1边的间隙,其间隙的容许范围如下:

4.2 模板监控方法的具体应用

现行的散货船设计,一般在全船范围内A、B、C、D、E这5个点的角度都是固定的,如C点,图3中的一般为45°。以下针对某大灵便型散货船,具体介绍各关键节点的监控优化方法。

4.2.1 下墩斜壁板与槽壁的连接——A点

如果模板从上方贴紧(t1、t3),测量与t2边的间隙,由于在α角要填角焊,会导致自由边过小(图8),模板从上方可能无法充分贴紧(t2、t3),导致测量误差,建议从下方贴紧 ,测量与t1边的间隙(图8)。

图8 A点的模板测量方法

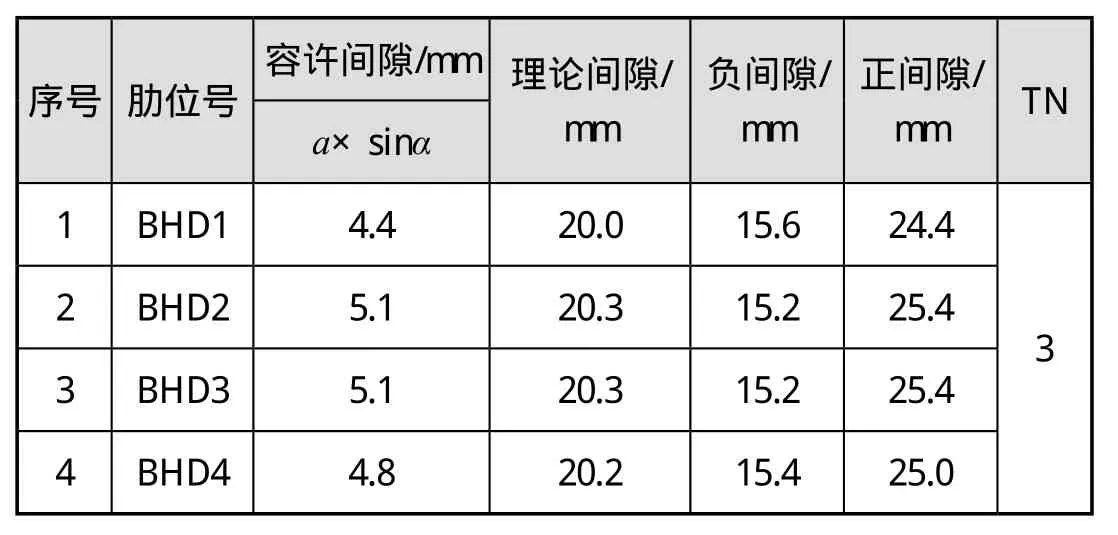

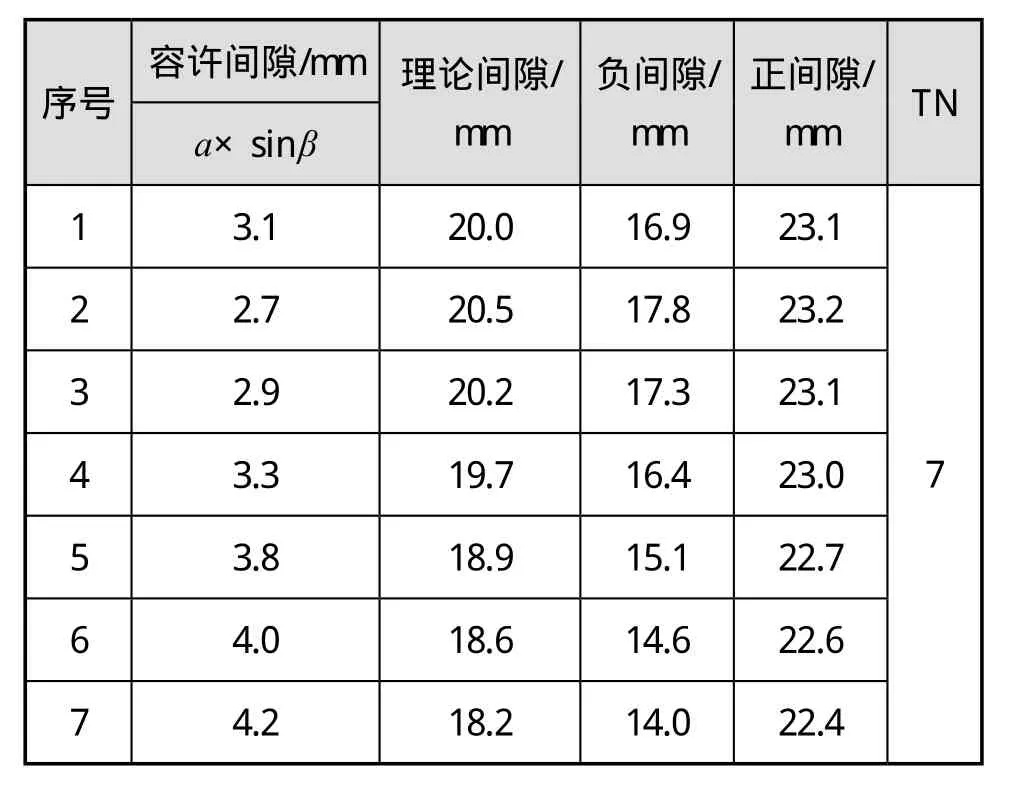

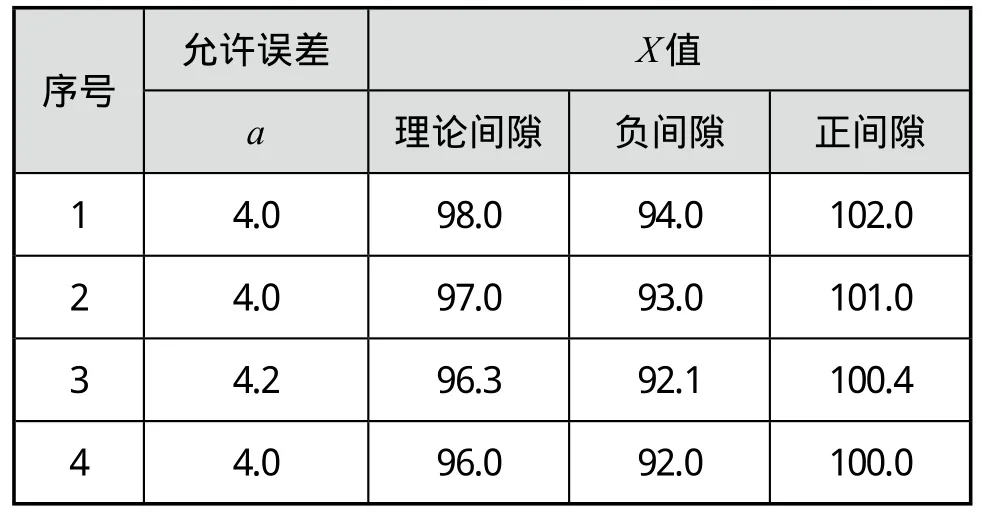

A点在该大灵便型散货船上共有4处,t1、t2、t3值的不同会导致理论间隙的不同,根据4.1.1.1和4.1.2,便可得出如下表1中下墩斜壁板与槽壁连接——A点的监控数据,出于涉密的考虑,将表中的肋位号,t1、t2、t3、α、 值隐去,同时,表中最后一列给出传统方法需要的模板数量,用TN表示,下同。测量的间隙值在‘负间隙’与‘正间隙’之间即视为满足要求。

表1 下墩斜壁板与槽壁连接——A点的监控数据

4.2.2 下墩斜壁板与双层底肋板的连接——B点

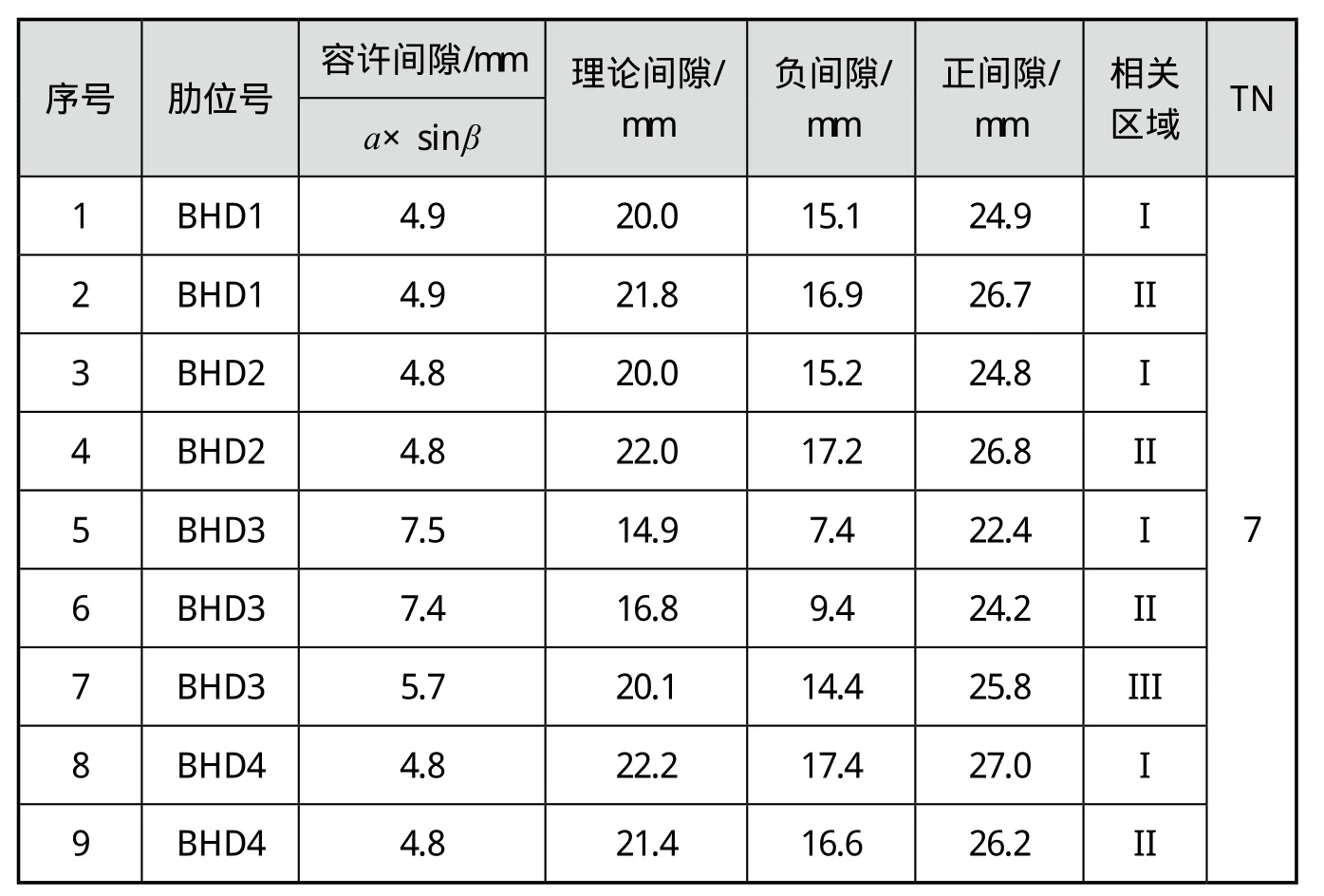

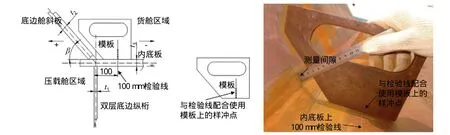

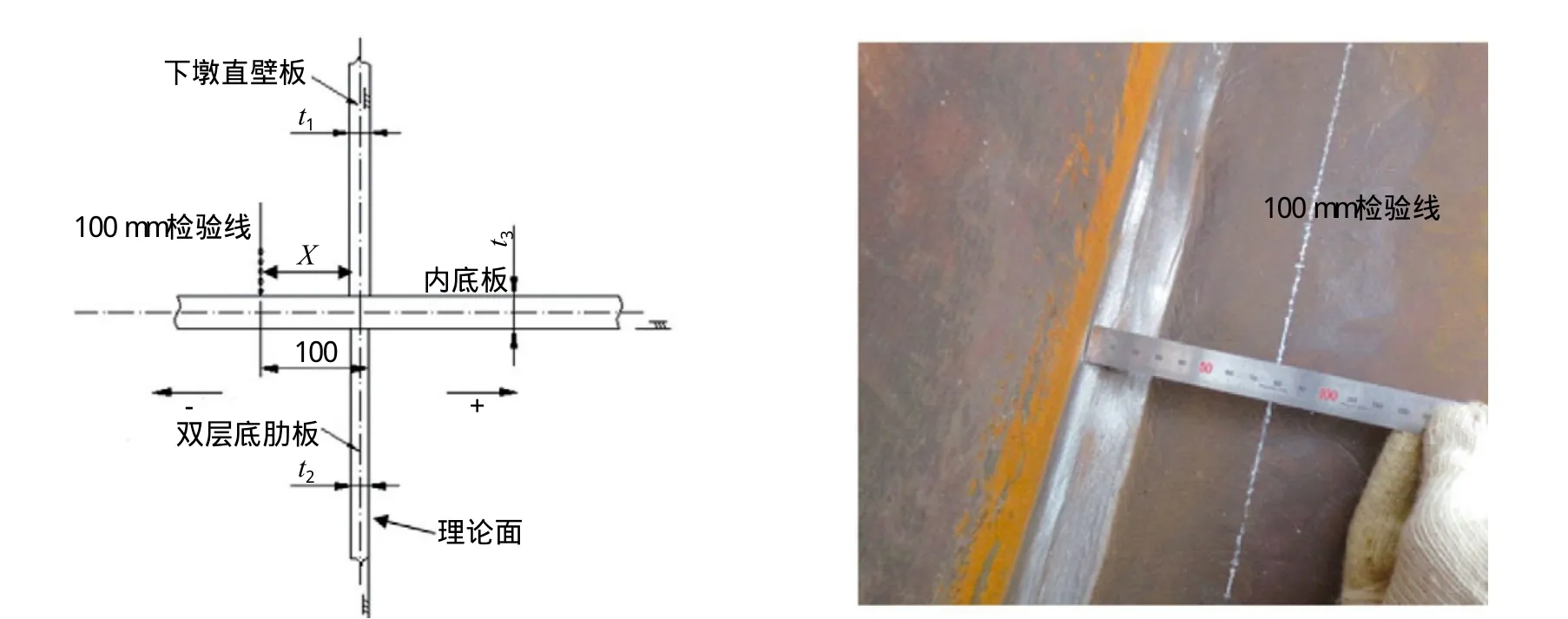

因在测量时要用到100 mm检验线,考虑到测量环境,下墩外部优于下墩内部,通常将该检验线标注在下墩外部。 该检验线的制作直接影响到测量结果,实际上该检验线即为下方实肋板某个部位的参照线,一般取为下方实肋板的理论线映射到内底板上缘,而后再向下墩外部方向延伸100 mm,如图9所示。 根据4.1.1.2和4.1.2,便可得出表2中下墩斜壁板与双层底肋板的连接——B点的监控数据。

图9 B点的模板测量方法

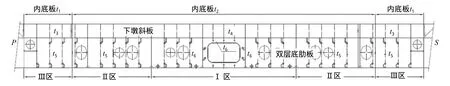

由于在同一肋位处,形成连接的内底板、下墩斜板和双层底肋板的板厚及其组合的不同会造成理论间隙值的不同,因此在表2中引入同一肋位处相关区域的概念。以Fr.BHD3为例(参见图10),t1~t6分别表示不同板厚。由该图可见,内底板t2、下墩斜板t4和双层底肋板t6形成I区;内底板t2、下墩斜板t4和双层底肋板t5形成II区;内底板t1、下墩斜板t3和双层底肋板t5形成III区。

表2 下墩斜壁板与双层底肋板的连接——B点的监控数据

图10 Fr.BHD3的相关区域

4.2.3 舭部折角处的连接——C点

4.2.3.1 从压载舱内测量

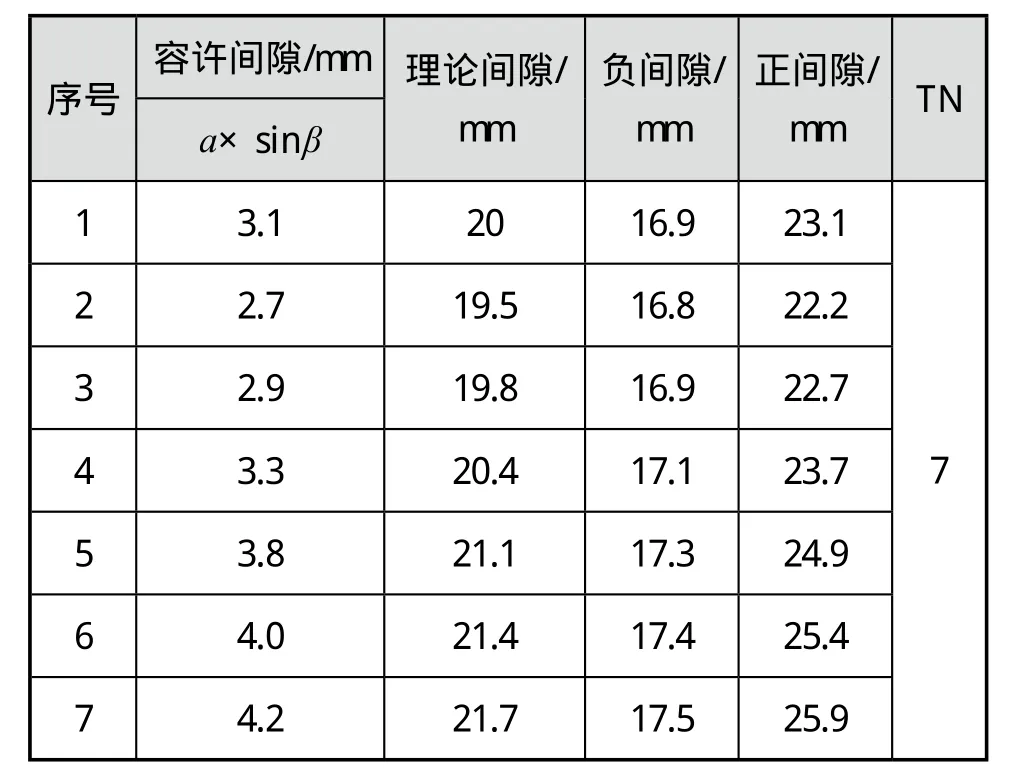

通过上述对A点的分析,为减少测量误差,选择接触面较大的两条边贴紧(t1、t3),如图11所示,进行理论间隙值的计算,即为图6中当α=90°求A的数值。此时,比较不同板厚区域A的数值,可得出在各板厚区域的理论间隙。将理论间隙和容许间隙相等的肋位归为一类,即可得出如表3从压载舱内测量舭部折角处的连接—C点的监控数据。

图11 C点的模板测量方法—从压载舱内测量

4.2.3.2 从货舱内测量角处的连接——C点的监控数据。

表3 从压载舱内测量舭部折角处的连接——C点的监控数据

表4 从货舱内测量舭部折角处的连接——C点的监控数据

图12 C点的模板测量方法—从货舱内测量

4.2.3.3 从货舱内测量和从压载舱内测量的优缺点

从压载舱内测量和从货舱内测量各有优缺点。前者省去做检验线的环节、减少了产生误差的一个因素,而后者需要检验线作配合。首尾段由于型线变化较大,故对检验线的制作要求也较高,因此后者对于首尾段的测量有一定限制,但后者的检验是在货舱内进行的,检验环境、速度、效率要优于前者。

4.2.4 上墩壁板、下墩直壁板与槽壁的连接——D、E

由于在该两点的对齐方式均为直对齐,从外侧可比较直观的进行目视检查,但由于对关键节点采用的是中线对齐,当上下有较大板厚差时便需要进行判断,为使该判断更为简便,可统一制作一块模板,D点的模板测量方法见图13。由于理论值的计算比较简单,便不赘述。表5为上墩壁板与槽壁的连接——D点的监控数据,E点与之类似。

图13 D点的模板测量方法

4.3 模板的校核

通过4.2的分析,对于关键节点A、B、C、D、E的监控用到的模板如下页图14所示,在模板使用前要进行模板的较核,其中理论值的校核是关键,一般采用的是确定一测量位置,用CAD按照1∶1的比例将该位置绘制出来,然后用模板卡住校核理论值。以C点为例,下页图15所示即为关键节点C(压载舱内测量)监控模板的校核。

表5 上墩壁板与槽壁的连接——D点的监控数据

图14 关键节点A、B、C、D、E的监控模板

图15 模板的校核

5 检验线监控直对齐关键节点的介绍与应用

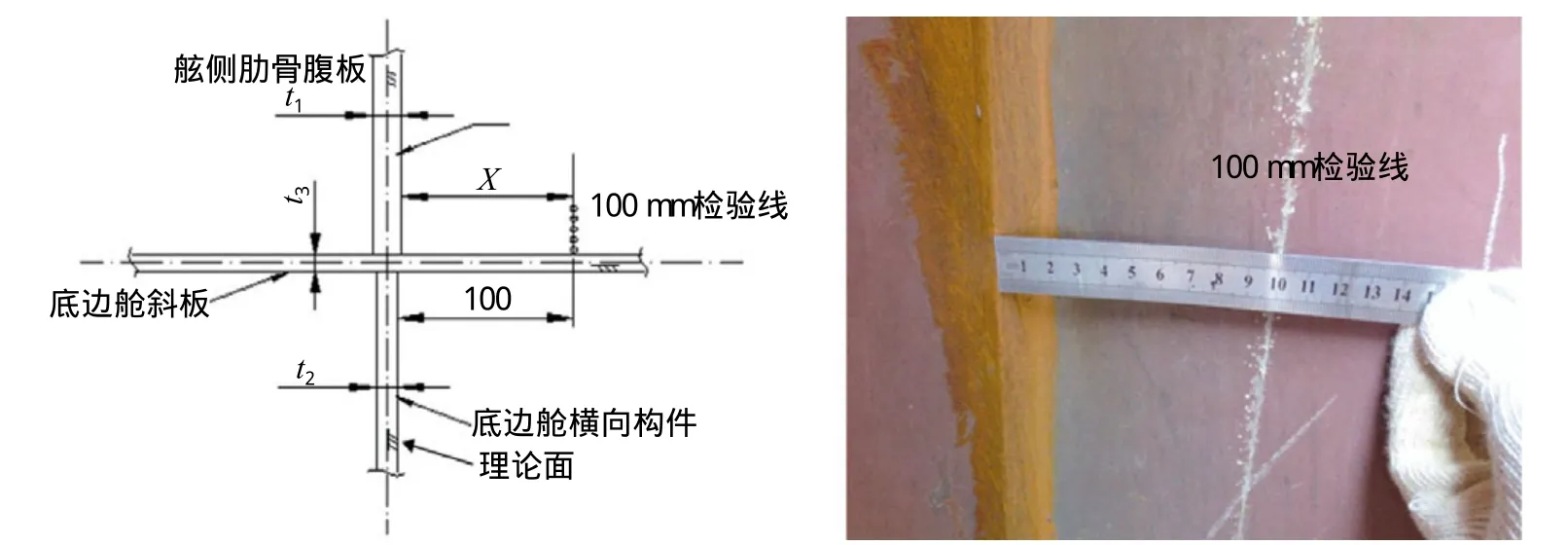

对于关键节点F、G、H、I、J、K,该6点均是某一对齐结构不可见的直对齐,检验方法是将不可见面结构的某条参考线映射到可见面,再将该参考线向某方向引出一定距离(通常为100 mm),这就是我们所说的100检验线。通过测量可见面板的边缘与100 mm检验线的距离,判断其是否在容许范围内。

该检验方法的关键是检验线的制作。为使理论值的计算避免考虑加减板厚的因素,一般情况下,是将不可见面板的理论线映射到可见面,再将该线向板厚方向的反方向引出100 mm。但也要注意到检验环境,尽量要安排在结构相对简洁的一面,如压载舱和货舱,当然是选择在货舱内进行测量,对于F、G、H、I、K点,上述两者均能兼顾。如图16即为关键节点F检验线监控对齐示例,图中的X值即为现场要测量的数据,理论值,表6为关键节点F的监控数据,G、H、I、K点与之类似。

图16 关键节点F检验线监控对齐示例

表6 关键节点F的监控数据mm

对于J点,即使从上面进行测量,也要考虑应将该检验线制作在下墩外面(即货舱内),这是首先要考虑的因素而这就有可能导致计算理论值时需加减板厚。如下页图17所示,图中的X值为现场要测量的数据,此时理论值=下页表7为关键节点J的监控数据。

图17 关键节点J检验线监控对齐示例

表7 关键节点J的监控数据mm

6 结 论

本文通过对某大灵便型散货船关键节点结构建造监控优化方法的研究,得到以下结论:

(1)使用本文所介绍的模板和检验线的监控方法可实现对全船11处关键节点的结构错位监控。

(2)引用理论间隙和容许误差的数学概念,对模板监控方法提出优化,可使模板的制作数量大大减少,并实现双向错位监控。

(3)在使用模板和检验线进行监控时,要充分考虑现场监控的可行性,如检验环境和检验条件等,选择合理的监控方法,提高监控的精度和效率。

[1] 林文平,宋大伟,徐超友.CSR散货船底边舱折角处结构疲劳设计[J].船舶,2013(1):49-54.

[2] Bao Jun.Introduction on Construction Monitoring[R].Lloyds Register.2010.8:19-22.

[3] 魏颖.结构建造精度控制图纸准备和公差介绍、原理介绍[R].劳氏船级社.2010:14-15.

[4] Nippon Kaiji Kyokai.Guidance for Classification Survey During Construction (Hull)[M].Tokyo,2004:65-66.

[5] Nippon Kaiji Kokai.Part CSR-B Commen Structural Rules for Bulk Carrier[M].Tokyo,2013:400-401.

[6] 中国船级社.钢质海船入级规范 第7分册[M].北京:人民交通出版社,2012:340-341.