气垫船导管组合结构设计初探

陈海涛 张 平

(中国船舶及海洋工程设计研究院 上海200011)

引 言

与常规排水型船舶不同,气垫船通常采用导管空气螺旋桨作为推进系统。空气螺旋桨的导流装置称为导管,作为气垫船特种结构的导管有着其独特的重要性:它能提高螺旋桨静推力,减少噪声,并对乘员提供安全保护作用。空气螺旋桨的高速气流在导管内壁引起压力场,其轴向分量的积分形成了导管推力,通常导管推力约占导管空气螺旋桨总推力的30%~50%,因此导管组合结构设计是气垫船结构设计的重要组成部分[1]。

1 导管组合结构设计特点分析

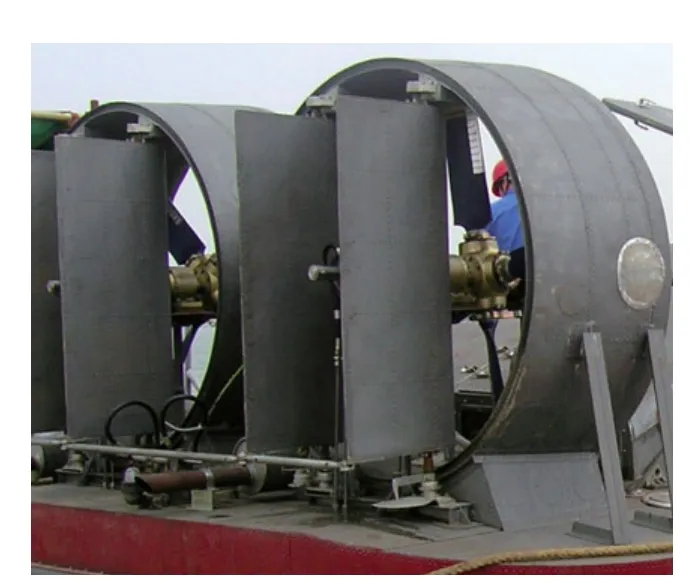

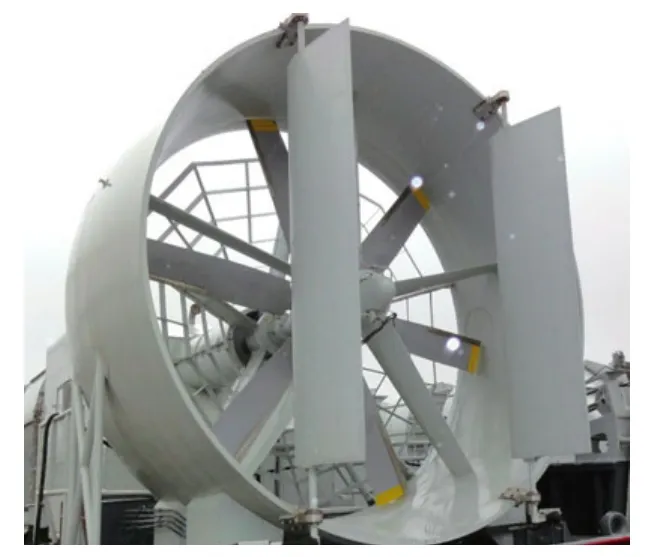

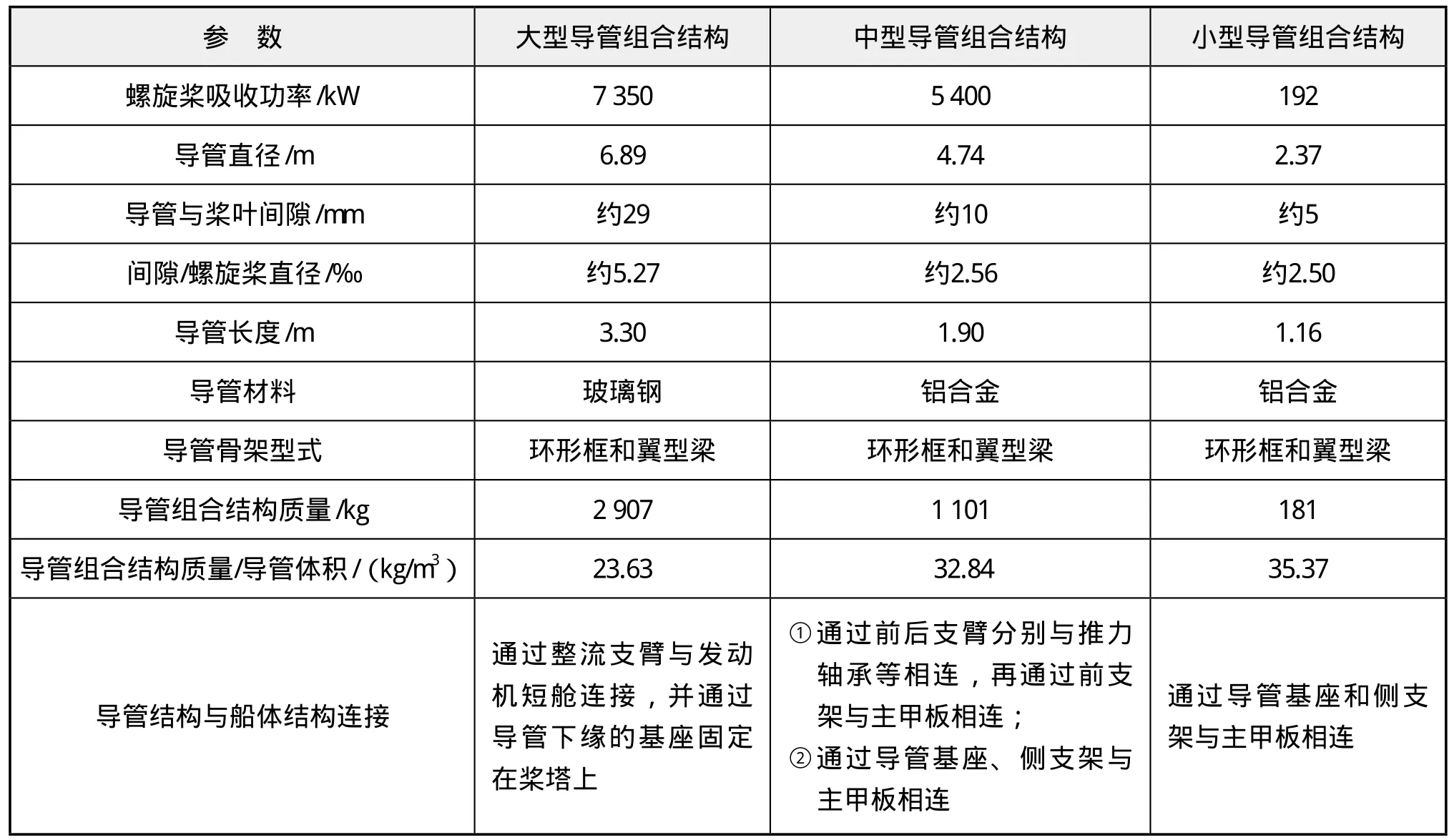

通常情况下,根据气垫船吨位的大小可将导管组合结构分为大中小型三种。下页中,图1、图2和图3分别给出了国内典型大中小型导管组合结构实物图,表1给出了三种典型导管组合结构的对比参数。

图1 小型导管组合结构实物图

图2 中型导管组合结构实物图

图3 大型导管组合结构实物图

表1 大中小三种典型的导管组合结构参数对比

1.1 导管组合结构设计特点

基于国内典型导管组合结构的设计使用可以看出:

(1)在满足导管组合结构强度、刚度的前提下,控制导管组合结构质量一直是导管组合结构优化的主要目标。小型导管由于其所受载荷量级不高且组合形式简单,其单位体积的组合导管质量值偏大。导管往中大型化发展后其单位体积的组合质量值明显下降。

(2)大中型导管组合结构设置了桨后整流支臂。该设置提高了导管空气螺旋桨的推力,同时增加了导管筒体的刚度。

(3)导管组合结构设计应与空气螺旋桨支撑型式相匹配。大型和小型导管组合结构由于螺旋桨有独立支撑结构,导管组合结构设计较为简单;中型导管组合结构由于需要设置前支臂和后支臂对螺旋桨进行支撑,导管组合结构较为复杂。

1.2 导管本身结构设计要点

(1)气垫船主尺度越大,导管直径越大,其螺旋桨吸收的功率越大,导管内蒙皮的脉动压力也增大。

(2)空气螺旋桨叶梢与导管之间的间隙是影响导管空气螺旋桨效率非常重要的因素:螺旋桨叶梢与导管内表面的间隙越小,产生的推力越大,但导管内壁的脉动压力也越大,这对导管的结构设计提出了更高的要求。通常情况下,叶梢间隙/桨直径控制在3‰~ 5‰的范围内。

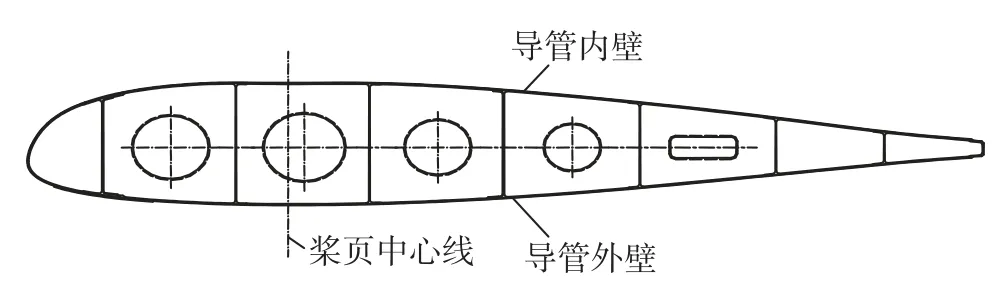

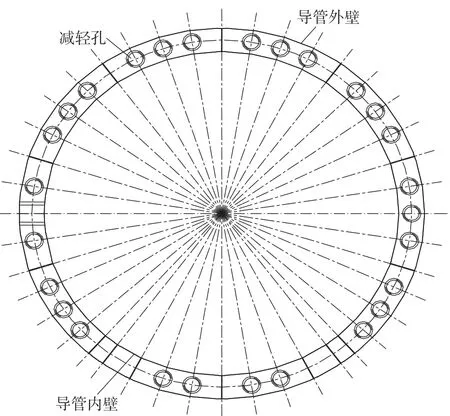

(3)导管结构通常由环形框架、翼肋和蒙皮组成:沿长度方向布置环形框,沿圆周方向布置翼型肋板,如图4、图5所示。

图4 典型导管翼形梁结构

图5 典型导管环形框结构

1.3 导管组合结构材料

由于气垫船对质量的严格要求,导管组合结构通常采用比强度高的铝合金材料。

内河气垫船对材料的耐腐蚀性要求低,故其可采用强度高、耐腐蚀中等的铝合金作为其导管组合结构材料;海上气垫船导管组合结构需采用耐腐蚀性强的铝镁合金以适应恶劣的海洋使用环境;大型气垫船导管组合结构从耐腐蚀性角度考虑采用玻璃钢材料。

此外,从美国海军近期重点发展的新一代两栖登陆艇SSC资料来看,其导管空气螺旋桨的旋转桨叶、固定整流支臂、导管以及空气舵设计方案均采用碳素纤维增强复合材料结构(见图6)。这从侧面体现了新材料在导管组合结构上的应用趋势。

图6 SSC导管碳素纤维复合材料结构示意图

2 导管组合结构传力分析

导管组合结构主要承受空气螺旋桨推力和导管推力,并把空气螺旋桨推力和导管推力有效传递到气垫船主体结构上。导管组合结构推力装置的连接方式决定了导管推力的传递方式及导管的受力情况。

2.1 小型导管组合结构传力分析

对于小型导管组合结构其空气螺旋桨推力和导管推力分别独立传递到气垫船主体结构上:螺旋桨推力通过推力轴承支架直接传递到船体结构,导管推力通过导管基座直接传递到船体结构。这样设计的优点是导管受力相对简单,缺点是导管内壁与螺旋桨叶梢之间的间隙较难控制,并且导管结构的刚度较弱。

2.2 中型导管组合结构传力分析

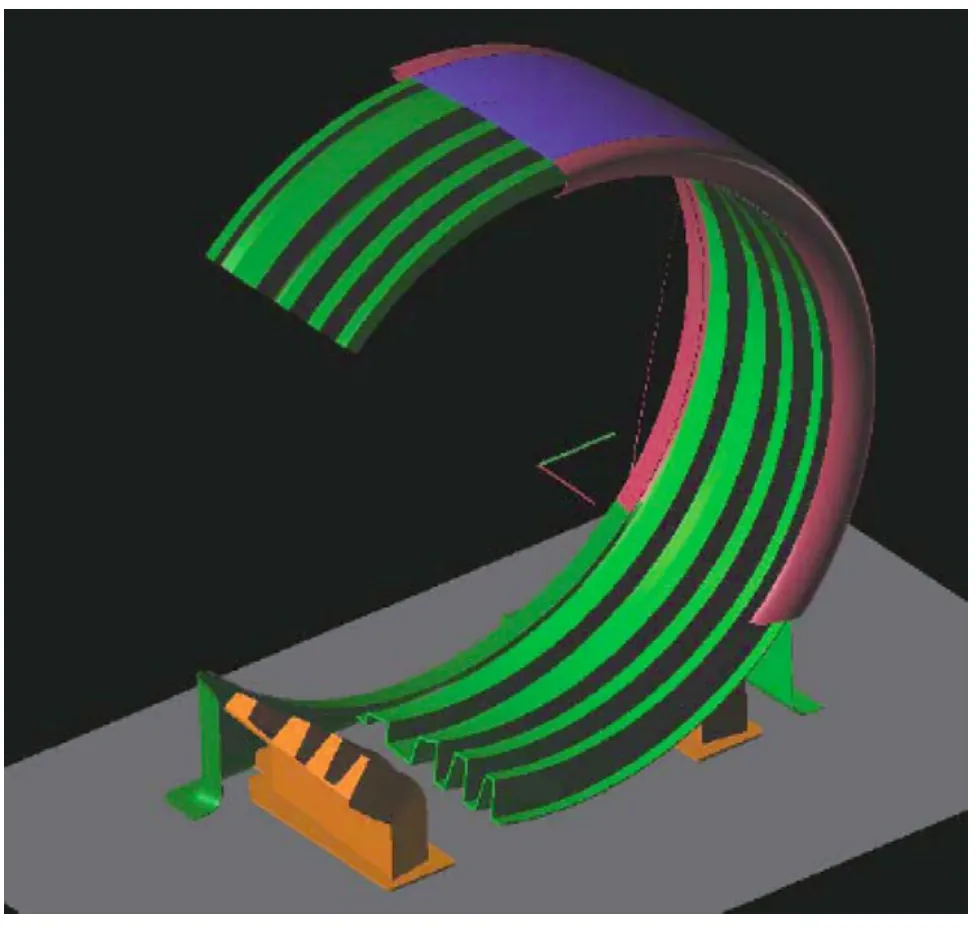

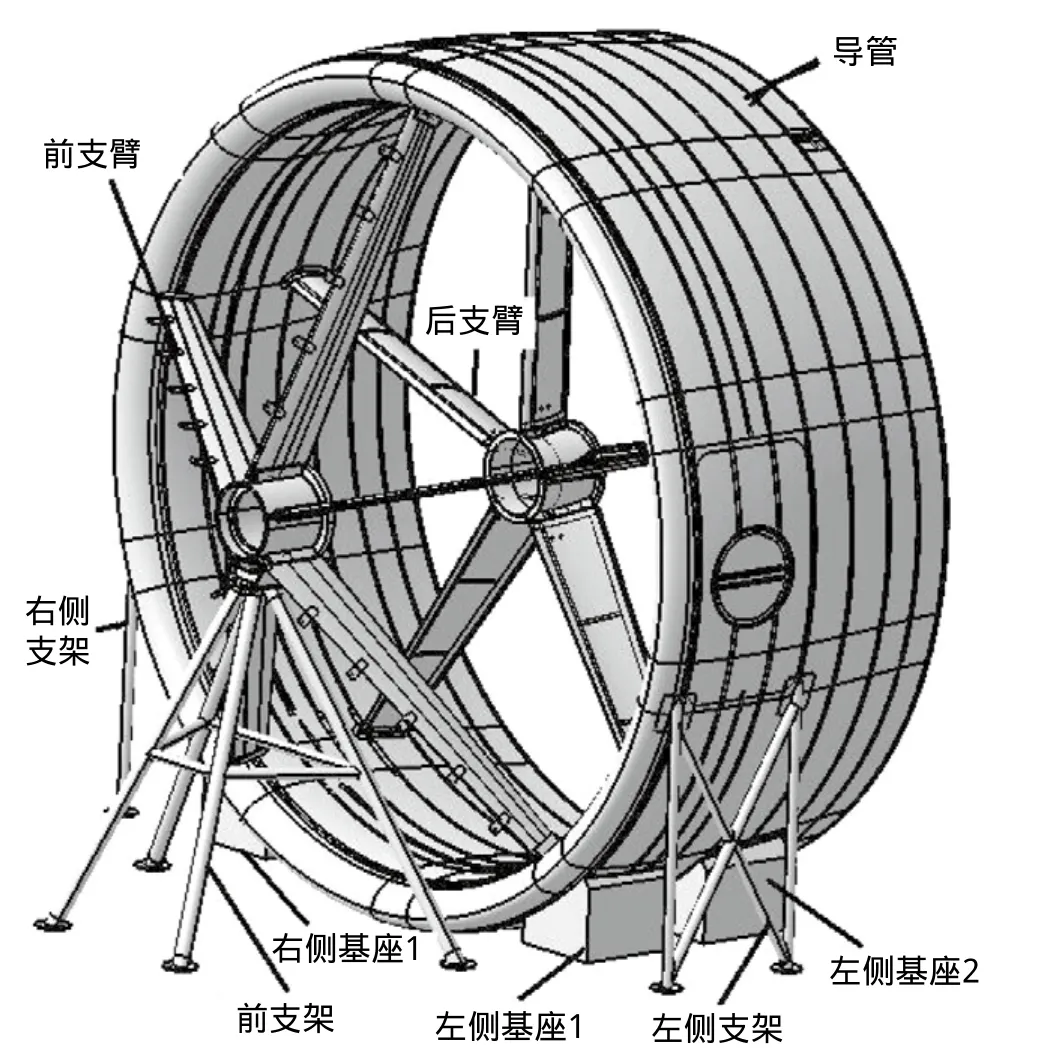

中型导管组合结构推力装置采用由前轴套(推力轴承)、前支臂、后轴套(分油装置)、后支臂、前支架与导管筒体形成一体化的空间架构,如图7所示,这使得螺旋桨推力及导管推力在各结构间的传递较为复杂。

图7 中型导管组合结构示意图

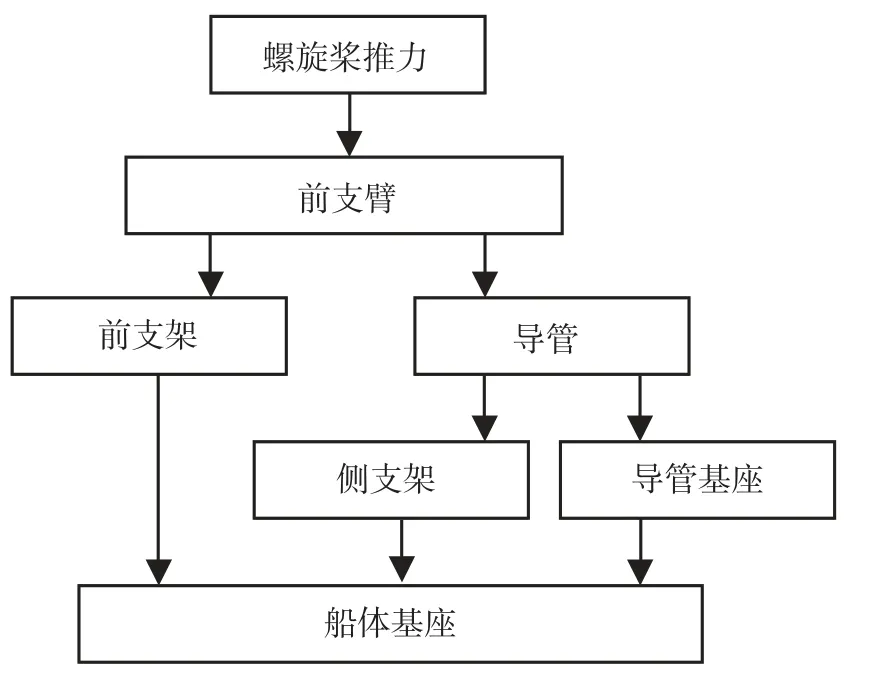

(1)前支臂主要承受螺旋桨推力及部分导管推力,并把螺旋桨推力传递到前支架和导管筒体。同时前支臂还把部分导管推力传递到前支架。另外,前支臂还与后支臂一起支撑导管筒体,增加导管筒体的刚度。

(2)前支架主要起着支撑前轴套(推力轴承)的作用,并把作用于前轴套(推力轴承)的导管空气螺旋桨推力部分传递至船体。

(3)侧支架主要起着制约导管横向变形的作用,也起着把推力传递至船体的作用。

(4)导管筒体主要承受作用于空气螺旋桨产生的脉动压力和前支臂传递至其部分空气螺旋桨推力,同时把这些作用于导管筒体的力传递至导管基座;

(5)导管基座主要承受导管对其作用力,并把承受的作用力通过螺栓传递至船体基座。

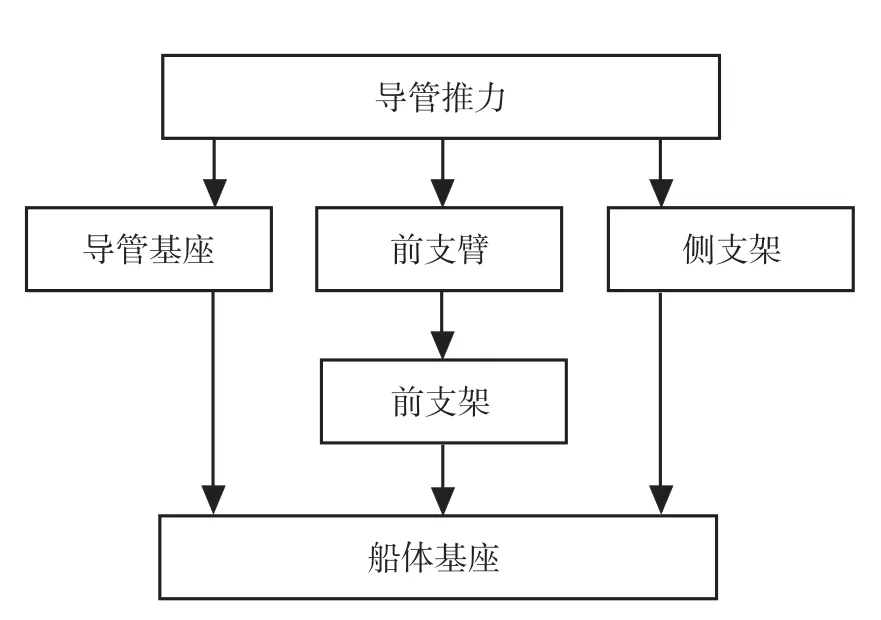

图8和图9给出中型导管组合结构推力传递过程。

图8 螺旋桨推力传递示意图

图9 导管推力传递示意图

2.3 大型导管组合结构传力分析

大型导管组合结构的螺旋桨推力通过安装在发动机短舱内带推力轴承的齿轮箱基座传递到桨塔,再由桨塔传递到船体结构。导管推力一部分通过整流支臂传递到发动机短舱,再由桨塔传递到船体结构;另一部分通过导管下端的固定基座传递到桨塔,再由桨塔传递到船体结构。

由此可见,导管组合结构的传力与空气螺旋桨支撑密切相关。大型与小型导管组合结构中的空气螺旋桨有独立的支撑结构,因此导管组合结构传力较为简单,但在中型气垫船上采用了导管一体化型式,导管组合结构需要对空气螺旋桨进行支撑,使得导管组合结构传力较为复杂。

3 导管组合结构设计载荷

导管组合结构外载荷的确定是导管组合结构设计的基础,基于其设计特点对艇航行时导管组合结构可能受到的外载荷进行分析整理,简述如下:

(1)螺旋桨推力[2]

螺旋桨推力可作为集中力施加作用位置处,推力大小在螺旋桨设计时可通过计算获得(仅在导管组合结构对空气螺旋桨支撑时)。

(2)导管推力[2]

空气螺旋桨的旋转流场在导管内壁产生很大的负压,该负压在轴向的投影即为导管所产生的推力,其大小在导管空气螺旋桨设计时可通过计算获得。

(3)气垫船运动引起的惯性力[3]

气垫船横摇及纵摇情况下的惯性力计算可参照相关规范内容计算得到,也可基于气垫船特点和模型试验结果确定。

(4)侧向风载荷

可由相关经验公式或规范计算获得。

(5)空气舵作用力

空气舵作用力可作为集中力施加作用位置处,大小在空气舵设计时可通过计算获得。

(6)导管内蒙皮的脉动压力

导管内蒙皮的脉动压力很容易引起导管内蒙皮的疲劳破坏,这是导管结构设计的关键。脉动压力峰值出现在桨轴中心线处[4],脉动压力设计值可以通过相关经验公式[1]和模型试验[5]获得。

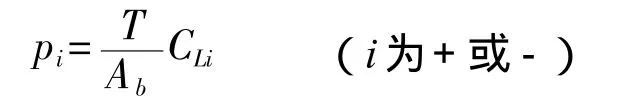

文献[1]中根据实际桨叶有效载荷面积以及翼型吸力与压力的比例给出了桨轴中心线处的最大正负脉动压力值,即

式中:T为螺旋桨总推力;

Ab为桨叶有效载荷面积;

CL+为压力与总推力比;

CL-为吸力与总推力比。

4 结 论

随着气垫船的日益中大型化,导管组合结构也向大型化发展,但作为气垫船特种结构的导管组合结构,目前缺乏相关的设计规范和标准。本文通过对国内已有的大中小型气垫船导管组合结构的设计进行分析,为导管组合结构初步设计提供参考。

[1] 马涛,邬成杰.气垫船总体性能与围裙气垫系统流体动力设计[M].北京:国防工业出版社,2012.

[2] 袁知星,陈上校,马涛.导管空气螺旋桨的设计方法[J].船舶,2008(2):27-30.

[3] 中国船级社.海上高速船入级与建造规范[M].北京:人民交通出版,2012.

[4] Hoekstra M.A RANS-based analysis tool for ducted propeller systems in open water condion [J].International Shipbuilding Progress,2006(3): 205-227.

[5] 焦予秦,金承信,郭琦.导管螺旋桨导管压力脉动特性试验研究[J].实验流体力学,2008(3):40-44.