X65钢板边部浪形的原因分析及控制

庞义行

(山钢股份莱芜分公司宽厚板事业部,山东莱芜 271104)

生产技术

X65钢板边部浪形的原因分析及控制

庞义行

(山钢股份莱芜分公司宽厚板事业部,山东莱芜 271104)

针对16 mm厚X65钢板空冷后出现边浪缺陷的情况,分析认为,主要原因是控轧控冷阶段边部与中心温差积累,产生了过冷带,热应力和组织应力不断积累,应力在空冷过程中的释放产生边浪缺陷。通过优化生产工艺,利用MULPIC边部遮挡功能及水凸度控制,减小钢板在控轧控冷过程中的温度梯度,保证钢板横向冷却均匀。改进后,钢板中心与边部温差<25℃,板形不合格率由46.7%降低为3.5%。

X65钢板;边部浪形;边部遮挡;水凸度控制

1 前言

随着我国经济的快速发展,对石油、天然气等能源的需求不断增加,管线运输是长距离传输石油、天然气等资源经济、合理的运输方式。为了提高输送效率、降低能耗、减少投资,长输管线向高压、大口径输送发展已经成为趋势,带动管线钢生产技术的快速发展[1]。制造相应管线所需的X65钢级管线钢占有较大比例,该产品在实际生产中常采用控轧控冷技术,容易在控冷过程中因不均匀冷却导致板形缺陷,严重影响产品质量和合同兑现。

本研究主要对莱钢宽厚板在生产16 mm厚X65钢板空冷后出现边浪缺陷的原因进行分析,找出影响因素并采取相应措施,保证良好板形。

2 生产流程控制及跟踪

板坯在加热炉内加热至一定温度,出钢后经高压水除鳞,送至粗轧,由粗轧轧制到设定中间坯厚度;经过辊道输送至精轧机,通过多道次轧制成目标厚度;经MULPIC控制冷却至目标温度;通过热矫直机矫直,提高板形质量;再由横移辊道输送至冷床进行空冷。

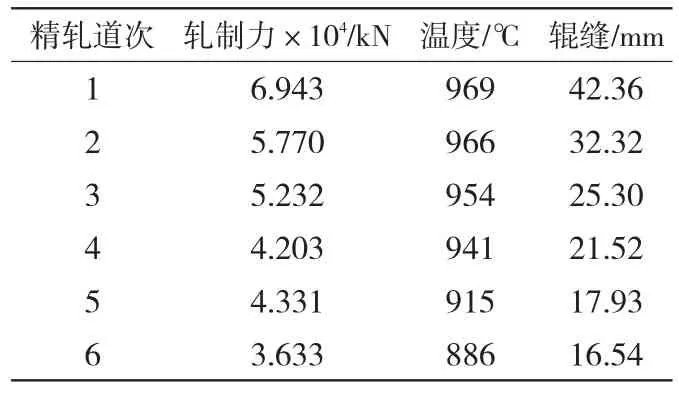

设定精轧开轧温度为960℃,中间坯厚度64 mm,精轧采用6道次负荷轧制,典型轧制负荷分配如表1所示。末道次轧制力控制在4×104kN以下,轧后板形整体平直,头尾有轻微浪形。

钢板实际开冷温度控制在760~780℃,终冷温度控制在600~620℃,冷速10~12℃/s,钢板在轧制和水冷刚完成时,整体板形均良好,无浪形缺陷。但是上冷床后,在后续空冷过程中,钢板两侧出现严重边浪,影响了产品质量,同时给后工序生产增加了难度,影响了交货期。

表1 精轧轧制道次负荷分配

3 钢板边部浪形缺陷原因分析

钢板边部浪形缺陷是由于横向冷却不均匀造成的。现场跟踪发现,出现边浪钢板的两侧均存在明显的“带状过冷”区域。结合现场采集数据分析,造成钢板横向冷却不均的因素主要有:

1)板坯中心与两侧存在横向温差。目前加热炉的板坯规格多,产量变化大,采取双排料加热方式。其中加热段采用了全侧焰供热方式,由于火焰燃烧的形状,火焰根部温度偏低,火焰头部偏高,导致钢板在靠近炉膛中心线部位温度偏高,而靠近炉膛侧墙部位温度偏低,板坯存在横向温度梯度,后序的控轧控冷过程中横向温差进一步加大。

2)钢板控轧过程中,中间与边部存在较大的温差。钢板轧制过程中,因辐射散热、辊道冷却水及流落到钢板表面的轧辊冷却水等热交换散热,造成实际钢板边部换热系数比中心部位要大,钢板边部和中心部位存在较大温度梯度。现场测温仪显示,轧制结束后,边部温度比中心部位低最高约110℃。

3)精轧机采用“CVC”辊形轧制,轧制过程中因板形凸度影响,造成钢板两侧与中间延伸不同,使钢板产生内应力,该应力并未达到引起双边浪形的程度,但是在随后的冷却过程中进一步加大。

4)钢板在控制冷却过程中,随着温度的变化不仅会发生组织的转变,而且会出现复杂的应力变化情况[2]。钢板内部的应力包括热应力和组织应力。当钢板的温度发生变化时,钢板的各部分就会膨胀或者收缩,这种变形受到钢板内部的变形协调要求而不能自由发生,钢板内部就会产生附加应力,即热应力。当钢板温度降低到一定程度时,钢板内部发生相变,由于钢板内部相变的时间和相变组织不一样,各部分的膨胀程度也不相同,因而相变时的自由膨胀受到约束,产生了组织应力。热应力和组织应力共同作用,引起了钢板复杂的板形。

钢板在MULPIC冷却过程中,横向边部与中间冷却不均,冷却水向钢板边部流动,使边部的换热系数相对于中心部位大得多,边部热交换速度快,边部温降更严重,进而加重了边部过冷,使钢板边部与中心温差扩大。结合现场热成像结果分析,水冷结束后,钢板边部温度明显低于中心部位温度,存在明显的不同温度区间。边部温度平均在400~510℃,而中间温度在590~630℃,平均温差155℃。

因此,钢板轧制过程中横向延伸不均产生内应力,同时因控轧控冷阶段边部与中心温差积累,产生了“过冷带”,在“过冷带”与中间区域之间因温度不同产生的热应力和组织转变产生的组织应力不断积累,在随后的空冷过程中,应力释放导致产生边浪缺陷。

4 解决措施

为减小在控轧控冷过程中钢板边部与中间的温差,保证钢板宽度方向上的温度均匀性,主要采取以下措施:

1)提高板坯加热温度均匀性。优化加热工艺,合理分配板坯在加热炉内加热段及均热段的加热时间和加热温度,保证板坯加热均匀性。2)合理设定轧制参数,优化辊形配置,减小轧制过程中的不均匀变形。轧制过程中通过调整弯辊量和窜辊位置,降低钢板边缘扰动,保证轧制变形均匀。3)优化调整轧辊刮擦器和精轧机后水吹扫装置,减少钢板表面的积水,进而减小钢板边部与中间部位的温差。4)优化MULPIC控冷系统工艺参数,减小因水冷过程中冷却不均造成的温差。合理运用边部遮挡技术及水凸度控制,对关键参数进行优化。

边部遮挡技术是钢板水冷时通过MULPIC边部遮挡装置,对钢板边部一定范围进行遮挡,减小边部冷却强度,保证钢板横向温度的均匀性[3]。遮挡量参数的选择和钢板厚度、钢板宽度等因素有关。边部遮挡的位置由以下方程确定:

Z=A0+A1H+A2W+A3Q。

其中:Z为边部遮挡位置;H为钢板厚度,mm;W为钢板宽度,mm;Q为上表面水流量,m3/h;A0、A1、A2、A3均为模型参数。由公式及模型参数计算,实际现场边部遮挡量约为50 mm。

水凸度控制是通过控制水凸度平衡阀开口度,调整宽度方向上的水流量分布。当水凸度平衡阀开度100%时,在集管的整个宽度断面上水流分配是平的直线即整个宽度方向上水流量一致;当水凸度平衡阀开度0%时,边部的水流量是0。通过调整水凸度平衡阀,实现钢板宽度方向上两侧比中部水流量略小的拱状水流分布,可有效减小钢板在控冷过程中出现的温度梯度,保证钢板横向冷却的均匀性。

采取上述措施后,钢板水冷后宽度方向的温度均匀性明显提高,中心与边部温差<25℃,水冷后的“过冷带”消失,在冷床空冷过程中未再出现边浪问题。同前期生产相比,板形不合格率由46.7%降低为3.5%,板形质量得到极大改善,提高了合同兑现率及客户满意度,提高了产品的市场竞争力。

[1]张庆国.管线钢的发展趋势及生产工艺评述[J].河北冶金,2003(5):12-17.

[2]龚彩军.中厚板控制冷却过程中温度均匀性的研究[D].沈阳:东北大学,2005.

[3]周娜,吴迪,张殿华.边部遮蔽在中厚板冷却中的研究与应用[J].冶金设备,2008(1):21-23.

Reason Analysis and Control of X65 Steel Plate Edge Wave

PANG Yixing

(The Heavy Plate Department of Laiwu Branch Company of Shandong Iron and Steel Co.,Ltd.,Laiwu 271104,China)

To the edge wave defects of X65 steel plate with 16mm thickness appeared after air cooling,the main reasons were analysed as follows:the temperature difference between the edge with the center,that was accumulated in the controlled rolling and controlled cooling stage,and produced overcooled region,the thermal and structural stress were accumulated,and the edge wave defects were caused by the stresses released in air cooling process.By optimizing the production process,using MULPIC edge masking function and water crown control,the temperature gradient of the steel plate was reduced during controlled rolling and controlled cooling process,it could guarantee the plate transverse cooling uniform.After the improvement,the temperature difference of plate edge with the center was less 25℃and the shape unqualified rate was reduced to 3.5%from 46.7%.

X65 steel plate;edge wave;edge masking function;water crown control

TG335.5

B

1004-4620(2015)01-0013-02

2014-08-13

庞义行,男,1987年生,2010年毕业于武汉科技大学材料成型及控制工程专业。现为莱钢宽厚板事业部助理工程师,从事轧钢工艺技术工作。