塞矿高比例烧结应用试验及效果分析

孙艳红

(山钢股份济南分公司炼铁厂,山东济南 250101)

试验研究

塞矿高比例烧结应用试验及效果分析

孙艳红

(山钢股份济南分公司炼铁厂,山东济南 250101)

为进一步提高塞矿在烧结生产中的配加比例,根据塞矿低硅、高铝、高烧损的特点,筛选了4种与其搭配的高硅铁矿粉,通过微型烧结试验,结合其定价模式及成本,确定使用品位58%的巴西高硅粉。不同配料结构的工业试验表明,塞矿与高硅矿粉搭配的上限值分别为35%与30%,通过调整烧结工艺参数保证了烧结矿的质量,其融滴性能基本能够满足高炉生产要求,软化区间、滴落区间等较窄,滴落较集中,有利于改善高炉的运行状态。

塞拉利昂矿粉;高硅矿粉;烧结;配料结构

塞拉利昂矿粉(简称塞矿)是山东钢铁集团与非洲矿业公司联合开采的一种高铝低硅中等品位的铁矿粉。2012年初,该矿粉在济钢进行了实验室高温基础特性研究和工业性试验,之后陆续纳入正常的生产应用,并将其作为长期稳定的矿粉资源,以达到铁前系统合理配矿与降低成本的目的。

1 塞矿特点与配矿原则

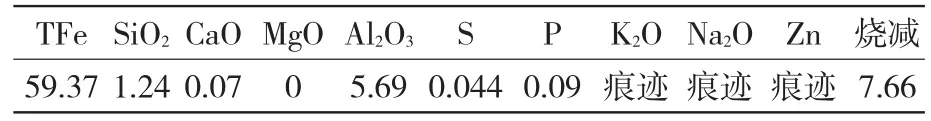

塞矿的特点是低硅、高铝、高烧损,其成分如表1所示。从初步的工业性试验看,在配加量>20%后,会引起烧结指标和高炉炉况的急剧波动。具体体现在:烧结矿强度下滑,返粉大幅度增加,燃耗增加;而高炉则出现炉渣中Al2O3含量急剧升高,由此导致炉渣黏稠,高炉透气性下降,工艺参数不稳定,下料出现插尺、塌料等现象,高炉的稳定顺行受到影响。

表1 塞拉利昂矿粉化学成分(质量分数)%

在烧结原料结构计划中,塞矿配比按照≯20%的比例考虑,但随着塞矿出矿量的大幅升高,济钢需要年消化150万t以上的塞矿,才能完成包销量的目标,这就要求烧结中的配比至少要达到30%。

针对塞矿的特点,生产中必须寻求高硅、低铝、低烧损的矿粉资源与其搭配,以求成分与性能互补,确保生产的烧结矿成分能够满足高炉稳定顺行的要求,同时利用高硅矿粉价格相对低廉的优势,降低铁水成本。

2 高硅矿的使用原则

微型烧结法是根据解剖烧结过程中的温度、废气成分和不同烧结带的矿相结构而设计的一种烧结固结机理研究方法,能够定性模拟烧结温度、气氛的变化对矿物形成带来的影响,并有针对性地进行单因素解剖分析。

根据今后炼铁系统以塞矿为主的原料结构前提,重点寻找目前市场上价格较低的高硅铁矿粉资源,作为配矿主体与研究重点。通过筛选,最终确定以下4种高硅铁矿粉:毛利塔尼亚粉(简称毛塔粉)、品位58%的巴西高硅粉(简称58巴西粉)、品位60%的巴西高硅粉(简称60巴西粉)、澳洲高硅粉(简称澳洲粉)。

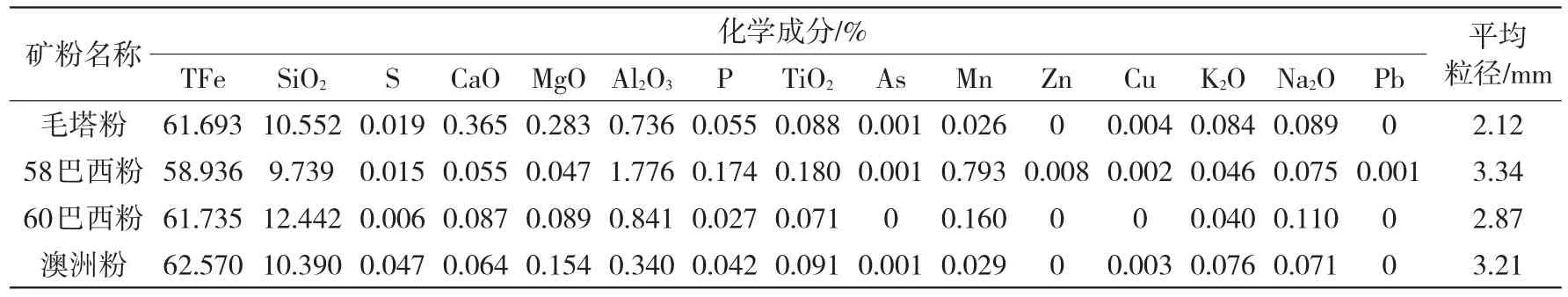

4种高硅矿粉的化学成分和平均粒径见表2。

表2 4种高硅矿粉的化学成分和平均粒度

从表2可以看出:58巴西粉受P限制,配比需控制在20%以内。从有害元素看,毛塔粉的碱金属总量最高,58巴西粉最低。值得关注的是58巴西粉的Mn含量为0.79%,配加20%时,铁水Mn在0.4%左右,在炼钢Mn含量0.3%~0.5%的要求范围内,对高炉操作和降低矿耗都有利(相当于增加了0.2%的铁产量)。从原料粒度可以看出,毛塔粉粒度最细,58巴西粉相对较粗。

根据4种高硅矿粉与塞矿搭配后的微型烧结试验结果,塞矿比例在20%以下时,4种高硅矿粉技术上基本都可以满足烧结生产的成分需求。结合其定价模式及成本,应优先使用58巴西粉;但受到高P含量的限制,其用量应控制在20%以下,必要时再补充另外3种高硅矿粉资源。

3 工业应用试验

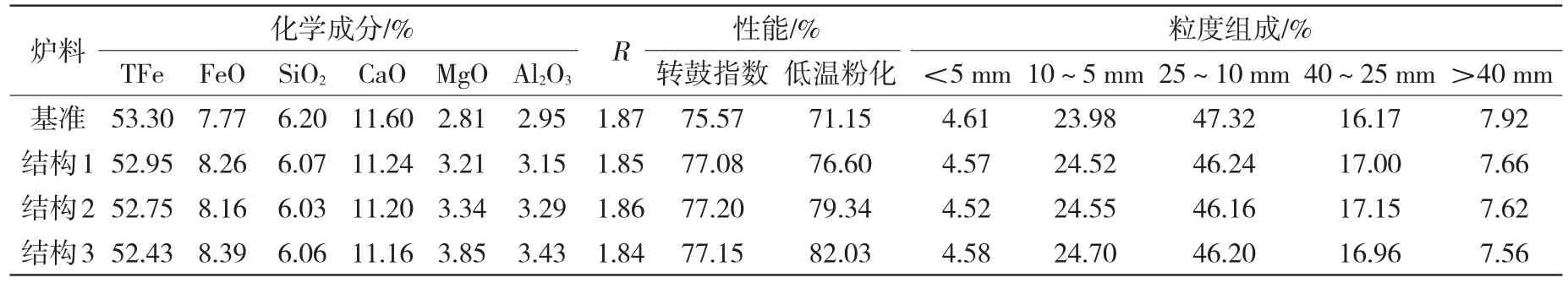

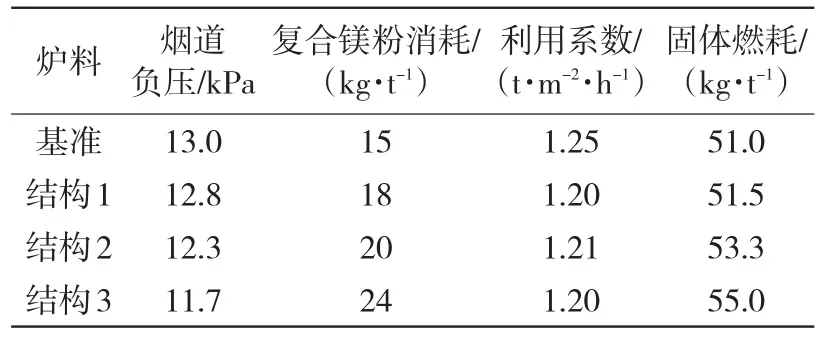

考虑到生产系统的稳定,工业试验采用巴西粉分别与25%、30%、35%的塞矿进行搭配,以未配加高硅粉的结构为基准进行对比试验,具体原料结构见表3。其中,加拿大精粉简称为加精粉,巴西中国专用烧结粉简称为烧结粉。烧结矿质量指标见表4,烧结矿工艺参数与消耗指标见表5,烧结矿热态高温性能指标见表6。

表3 工业试验中的烧结原料结构%

表4 烧结质量指标对比

表5 烧结过程工艺参数与指标对比

表6 烧结矿融滴性能对比

从表4、表5可以看出,与基准炉料结构相比,随着塞矿和巴西粉配比的提高,烧结矿中Al2O3的含量逐步增加,最高时上升了0.48个百分点、MgO含量提高了1.04个百分点,其转鼓强度、筛分指数较基准期略有提高,而低温还原粉化指数(RDI)得到显著改善,表明高硅料搭配高比例塞矿后的烧结矿质量指标有所改善,有利于高炉生产的稳定顺行。但带来的问题是固体燃耗和复合镁粉分别增加了4 kg/t和9 kg/t。

从表6看,基准期烧结矿软化开始温度适中,软化终了温度偏高,软化区间偏宽,压差陡升温度偏低,滴落温度与其碱度基本匹配;熔滴区间偏宽,导致最大压差高达4 101 Pa,并且出现在临近滴落时,说明熔融状态下的烧结矿透气性偏差;滴落后压差阶段性降低,说明成渣后渣铁混合物黏度较小。

结构1(即25%塞矿+20%巴西粉)的软融性能一般,软化开始温度、软化终了温度、软化区间、压差等项指标都比其他结构差。

结构2(即30%塞矿+25%巴西粉)的软融性能最好,软化开始温度、软化终了温度、软化区间都较适中;压差陡升温度也较适中,开始滴落温度较低,熔滴区间非常好(仅29℃);最大压差(915 Pa)较小,最大压差对应温度为1 283℃,基本接近于开始滴落温度。

结构3(即35%塞矿+30%巴西粉)的软化开始温度、软化终了温度均较低,软化区间适中;压差陡升温度适中,滴落温度偏高,滴落区间较宽,但能满足高炉生产需要。

从试验结果看,配加巴西高硅矿粉后,烧结矿的融滴性能基本都能够满足高炉生产要求,软化区间、滴落区间等较窄,滴落较集中,有利于改善高炉的运行状态。

4 烧结技术措施

虽然高硅矿粉与高比例塞矿(35%)搭配烧结的结果与实验室试验结果相吻合,但由于塞矿存在着高烧损、高Al2O3含量等问题,都会对烧结生产过程产生剧烈影响,最终有可能会导致烧结矿粒度与质量等产生一定的波动。因此,在生产过程中,应采用相应的技术措施与合理的参数调整。

4.1 增加烧结配料中的燃料比

在烧结生产中配加30%高硅料与35%塞矿后,由于烧结矿Al2O3含量由1.7%上升到3.4%左右,为了保持炉渣流动性,相应地提高了烧结矿MgO含量;烧结矿中MgO、Al2O3上升,又会导致渣相熔点升高,烧结过程中液相减少,从根本上制约了烧结矿强度的提高。因此,在实际生产中适当提高了燃料配加比例,以维持足够的热量产生液相,保证烧结矿较高的强度。

4.2 优化熔剂结构,降低垂直烧结速度

由于矿粉粒度较粗,生石灰用量大,烧结料层透气性过好,容易导致垂直烧结速度过快,高温保持时间短,矿化反应不完全,影响烧结矿粒度组成及强度。因此,在不影响质量的条件下,适当减少生石灰的比例(相应增加石灰石的比例),并对料面进行适当压实,使烧结矿质量得到改善;同时,适当提高烧结矿中MgO含量,以满足高炉造渣要求。

4.3 增大料层厚度,控制物料水分

在高硅料与高比例塞矿搭配的生产过程后,对台车上的料层厚度进一步提高,并使混合料水分按照下限控制,可有效提高料层自动蓄热作用,使液相同化和熔体结晶更加充分,以提高烧结矿强度与成品率。

5 应用效果

通过对不同配料方案的试验与优化,使烧结矿原料结构中,塞矿比例由20%提高到35%,高硅巴西粗粉配加比例达到30%;在发挥两种矿粉资源优势互补的同时,也达到了降低成本的目的,每年净效益15 737万元。

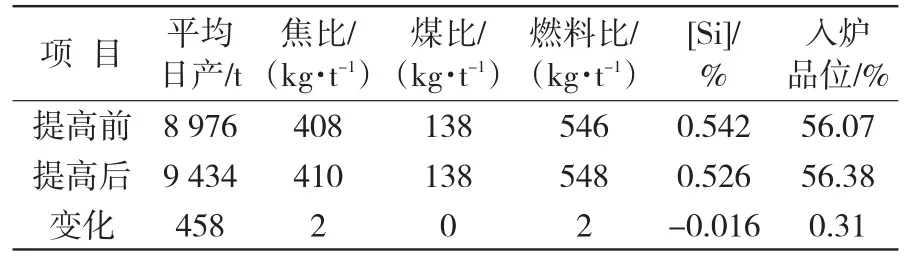

在高炉生产中,通过缩小风口直径,加长风口,调整装料制度等上下部操作制度,高炉运行稳定,主要技术经济指标也有所改善(见表7)。

表7 提高塞矿比例前后高炉主要指标对比

6 结论

6.1 塞矿与各种高硅矿粉搭配的上限值分别为35%与30%左右,为提高塞矿比例拓宽了新的技术思路。

6.2 通过合理调整工艺参数,可以确保高比例塞矿条件下的烧结矿质量指标满足高炉需求。

6.3 高炉配加这种高配比赛矿与高硅粉的烧结矿后,在渣量增加、炉渣中铝含量急剧提高的条件下,仍然达到了炉况稳定与消耗降低的效果。

6.4 就目前情况来看,在原料结构与参数调整方面,仍然存在优化的空间,特别是存在烧结生产中固体燃料消耗上升等方面的问题,还有待进一步研究探讨。

Application Test and the Effect Analysis of Sierra Leone Iron-ore Fines in Sintering

SUN Yanhong

(The Ironmaking Plant of Jinan Branch Company of Shandong Iron and Steel Co.,Ltd.,Jinan 250101,China)

In order to increasing addition proportion of Sierra Leone iron-ore fines in sintering production,according to the characteristics of Sierra Leone iron-ore fines of lower silicon,high aluminum,high loss,four kinds of collocation with high silicon iron ore powder were selected.After micro sintering experiment,combined with its pricing model and the cost,the grade 58%of Brazilian high silicon iron-ore fines was confirmed and selected.Different ingredients of the structure of the industrial test showed that the upper limit of plug ore with high silica mineral powder were 35%and 30%respectively.By adjusting the sintering process parameters,the quality of sinter can be guaranteed.The melt drop performance can meet basically the requirements of the blast furnace production,soften interval and dripping intervals were getting narrow,dripping was concentrated,that can improve the operation of the blast furnace.

Sierra Leone iron-ore fines;high silicon iron-ore fines;sintering;blending structure

TF046.4

A

1004-4620(2015)01-0020-03

2014-11-28

孙艳红,女,1972年生,1994年毕业于山东机械工业学校设备管理专业。现为山钢股份济南分公司炼铁厂生产指挥中心烧结球团工程师,从事烧结工艺技术工作。