Q370R钢板超声波测厚异常原因分析及处理

柳彩枫

(山钢股份济南分公司中厚板厂,山东济南 250101)

试验研究

Q370R钢板超声波测厚异常原因分析及处理

柳彩枫

(山钢股份济南分公司中厚板厂,山东济南 250101)

针对Q370R钢板超声测厚异常的现象,利用超声波探伤、金相检验、扫描电镜及能谱等对测厚异常钢板取样进行分析,结果表明,钢板成分和力学性能均满足标准要求,测厚出现异常的原因是钢板内存在偏析及非金属夹杂物。可使用超声波探伤仪对厚度进行验证。

Q370R钢板;超声波测厚异常;偏析;夹杂物

1 前言

Q370R是锅炉和压力容器常用钢板,济钢中厚板厂在该钢板出厂检验时严格按照GB/T 709—2006《热轧钢板和钢带的尺寸、外形、重量及允许偏差》的规定,利用千分尺对钢板的厚度进行测量。但用户在产品交付验收时,因千分尺无法使用,对罐体厚度的测量普遍采用超声波测厚仪,经常出现出厂检验厚度合格的钢板在制造成产品后测厚检查又发现壁厚不合格的现象。济钢中厚板厂2014年就多次发生此类测厚不合的质量异议。本研究对Q370R钢板超声测厚不合进行分析,在查找原因的基础上给出相应的解决方法。

2 钢板组织性能分析

2014年2月,某压力容器厂订购了一批有探伤需求的Q370R钢板,切割使用并制成了罐体,在对罐体安装前的测厚检验中,发现钢板有大面积测厚不合。该钢板设计厚度42 mm,但部分测点示值为20.3~23.2 mm。为分析原因,对余料取样进行超声波测厚、超声波检测探伤,进行金相显微镜、扫描电镜以及能谱分析,分析超声波测厚不合原因。

2.1 理化复验

钢板生产执行GB 713—2008《锅炉和压力容器用钢板》标准,材质为Q370R,名义厚度42 mm,供货状态为热轧态。对材料取样进行理化复验,材料的力学性能及化学成分见表1、表2。由表1、表2可知,Q370R钢板的成分和力学性能均符合GB 713—2008标准要求,但是其强度接近下限。

表1 Q370R试样的力学性能

表2 Q370R试样的光谱检测成分(质量分数)%

2.2 超声波测厚

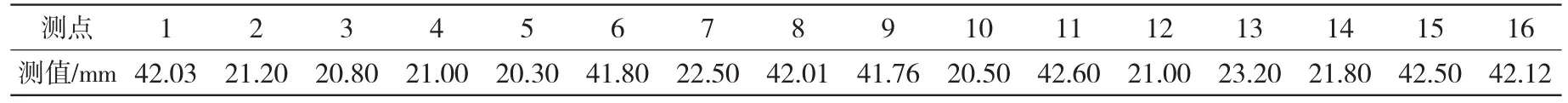

在测厚中发现:相同的测厚点应用超声波测厚仪和千分尺进行测厚所得结果有较大差异,千分尺的测量值稳定在42 mm左右,而超声波测厚仪的测量值有间断不均匀现象,测厚记录见表3。

表3 Q370R钢板超声波测厚记录

2.3 超声波探伤

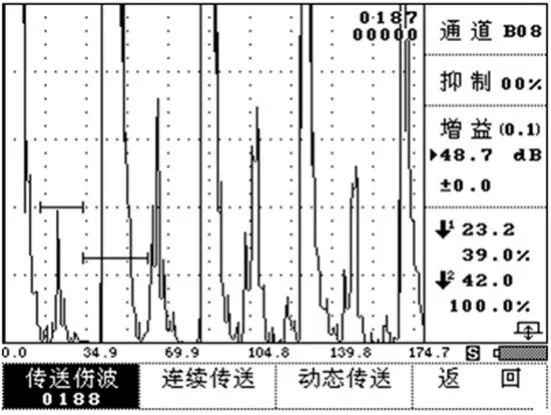

为了找出钢板超声测厚异常的原因,对试板进行超声波探伤检验。根据JB/T 4730.3—2005《承压设备无损检测》标准要求,选择公称频率为2.5MHz、晶片尺寸为Φ20 mm的单晶直探头,以CBⅡ-2试块Φ5平底孔第一次反射波高调整到满刻度的50%作为基准灵敏度,超声波探伤波形见图1。

该张钢板在探伤过程中发现有明显的缺陷回波存在,缺陷深度约为钢板厚度的一半,但是缺陷波高在30%~45%,按照JB/T 4730.3—2005要求,该张钢板应评定为Ⅰ级合格。此外,从图1超声波探

图1 Q370R钢板超声波检测波形

伤波形图中可知,底波出现在42 mm位置,很明显钢板的实际厚度符合标准要求。

2.4 金相检测

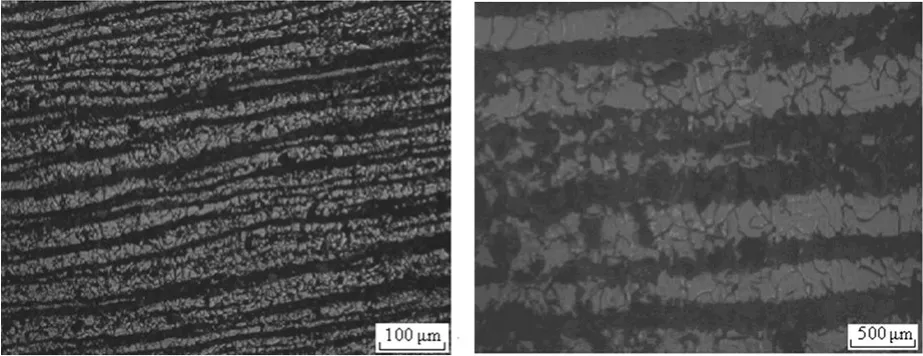

用超声波进行宏观缺陷定位后在缺陷部位取样进行金相观察,可见试样中存在夹杂物,夹杂物呈点状和条状,如图2所示。采用4%硝酸酒精溶液对试样进行侵蚀,金相组织见图3。

图2 Q370R钢板夹杂物和裂纹形貌100×

图3 Q370R钢板金相组织

由图3可知,Q370R钢板为典型的铁素体+珠光体组织(图中黑色部分为珠光体,浅色的为铁素体)。晶粒度测量时采用评级图谱比照法,肉眼观察晶粒度为7.5级。100倍下可见钢板存在偏析带,500倍下观察偏析带内部存在粉色块状夹杂,夹杂物尺寸在150 μm左右。

2.5 扫描电镜及能谱分析

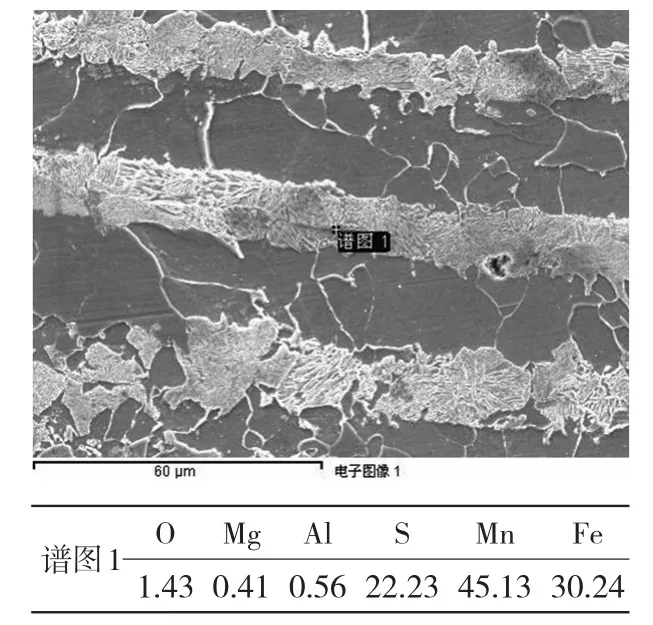

对偏析带用扫描电镜进一步放大观察,结果见图4。与金相分析结果一致,扫描电镜下清晰看到带状偏析组织,在偏析带内可以看到条状夹杂,能谱分析为MnS夹杂。

3 超声测厚异常原因分析

图4 Q370钢板扫描电镜组织及能谱分析

超声测厚根据超声波脉冲反射的原理来进行厚度测量,当探头发射的超声波脉冲通过被测物体到达材料分界面时,脉冲被反射回探头,通过精确测量超声波在材料中传播的时间来确定被测材料的厚度[1]。容器中的宏观、微观缺陷一旦达到一定面积(尺寸),足以使反射信号被仪器接受并显示时,就会反映出缺陷所在部位的厚度(深度)。而材料的夹杂物、偏析、晶粒各向异性、组织不均匀或晶粒粗大均会使超声波在材料中的传播路径、方向和速度发生变化,从而使测厚示值发生变化[2-3]。

金相、扫描电镜及能谱分析可知:Q370R钢板超声波测厚仪测厚显示异常值的原因正是钢板内部存在偏析及非金属夹杂物。由于超声波测厚仪探头小、声束小,几呈线状,声能弱,超声波正是碰到这些缺陷而提前反射,超声波测厚仪读数反映的是从测量点到缺陷部位的距离,无法测出钢板真正的厚度值。而超声波探伤仪由于探头较大、声束大、声能较强,声波遇到缺陷时既能测出缺陷深度,又能到达底面才反射,从而可测出钢板的实际厚度[4]。

4 结论

4.1 钢板的厚度是符合标准要求的,造成Q370R钢板在应用超声波测厚仪测厚出现异常值的原因是钢板内部存在偏析及非金属夹杂物。今后在压力容器测厚检查中若出现类似情况,可使用超声波探伤仪对厚度进行验证。

4.2 该Q370R钢板超声波检测为Ⅰ级合格,力学性能试验合格,说明强度能满足使用要求,但由于其内部存在偏析及非金属夹杂物,导致其力学性能都接近标准下限,这类钢板不宜用于压力容器关键部件的制造,且年检时对该钢板须加强检测。

[1]郑晖,林树青.超声检测[M].2版.北京:中国劳动社会保障出版社,2008.

[2]董济明,吴如庆.钢板中夹杂物对测厚影响的分析及处理[J].化工装备技术,2010,31(1):52-53.

[3]邢国强,张广兴.压力容器测厚值异常的原因及应对措施[J].金属材料与冶金工程,2009,37(4):54-55.

[4]马伟勇,蒙理贵.压力容器用钢板超声测厚示值异常的分析及处理[J].中国科技信息,2005(3):90.

Cause Analysis and Treatment of Abnormal Thick Ultrasonic Measurement for Q370R Steel Plate

LIU Caifeng

(The Medium Plate Plant of Jinan Branch Company of Shandong Iron and Steel Co.,Ltd.,Jinan 250101,China)

On this paper,abnormal thick ultrasonic measurement for Q370R steel plate was studied by means of ultrasonic, metallurgical microscopy,scanning electron microscope(SEM)and energy dispersive spectrometer(EDS).It was proved that composition and properties of Q370R steel plate can meet the requirements of standards,segregation and inclusion were the main cause of abnormal to thick ultrasonic measurement.The Ultrasonic can be used to verify the thickness of steel plate.

Q370R steel plate;abnormal thick ultrasonic measurement;segregation;inclusion

TG115.2

A

1004-4620(2015)01-0029-02

信息园地

2014-09-02

柳彩枫,女,1986年生,2011年毕业于北京科技大学冶金物理化学专业。现为山钢股份济南分公司中厚板厂助理工程师,从事新产品研发、质量控制等工作。