21000m3乙烯(LEG)运输船结构设计

郑 凡,李小灵,郑 雷

(江南造船(集团)有限责任公司,上海 201913)

0 引 言

针对目前严峻的市场形势,散货船、油船和集装箱等三大主力船型接单形势低迷,利润空间狭小的现状,“江南造船”充分发挥自身技术优势,提升市场竞争能力,大力开展高技术、高难度、高附加值的“三高”船型研发,液化气船就是“江南造船”民品生产线的主打产品之一。

想要在当前竞争激烈的市场中分一杯羹,与日韩的国际一流船厂在液化气船领域展开面对面的直接竞争,开发创新、优化设计、达到安全及环保的需求,取得技术指标领先,赢得船东的青睐,是一个必要途径。基于这一指导方针,“江南造船”研发并推出的21000m3LEG系列船型,以其先进的指标,领先的设计,成功获得13艘建造订单,创造了良好的经济效益和社会效益。

1 船型简介

21000m3LEG(乙烯)运输船是江南造船为Navigator所建造的第二批液化气船。经过优化改进,船长较上一代22000m3LPG(液化石油气)系列船型缩短10m,舱容相当。各项主要船型技术指标上均处于领先地位。入GL船级,能同时装运两种品位的货物,货品清单包括乙烯和一些石化产品,设计温度为-104℃。

表1 21000m3 LEG船主要参数对比

从表1可知,21000m3LEG系列较22000m3LPG系列船长缩短10m,船宽增加≈0.6m,型深不变,而舱容大体相当,紧凑的船型布置给结构设计带来难度,尤其是要保持船体结构与液罐之间的间隙,满足相关的法规要求。

2 结构布置设计

该船为单层连续甲板,艉机舱,设艏楼。

由于货舱内布置紧凑,空间紧张,特别是货舱区的艏艉端,由于线型瘦削和液罐舱容需求,无法布置底边舱,为单舷侧结构,这给结构布置设计带来很多技术难点。

通过对货舱舷侧结构形式的对比、论证,从“质量”控制和建造环境舒适的角度出发,货舱舷侧采用纵骨架式,由舷侧强肋骨提供有效支撑。在货舱艏艉端线型变化剧烈的区域,通过增密加强框,防止结构突变带来的问题。

对于艏艉燃油舱,由于采用确定性燃油舱保护设计方案,从舱容最优化和建造便利两方面进行综合平衡,采用了曲面内壳和平面内壳混用的方式。

每个液罐设一个固定支座和一个滑动支座,在支座区域,采用加密横向肋板的方法来承受液罐及其装载货物引起的静、动载荷。

3 规范设计及总纵强度分析

对于21000m3液化气船,需要按照规范要求或说明书指定的装载工况算出弯矩,提取最大中垂中拱设计弯矩和设计剪力,用来校核设计初期船体梁的抗弯力和抗剪力,确定船体梁的剖面模数。

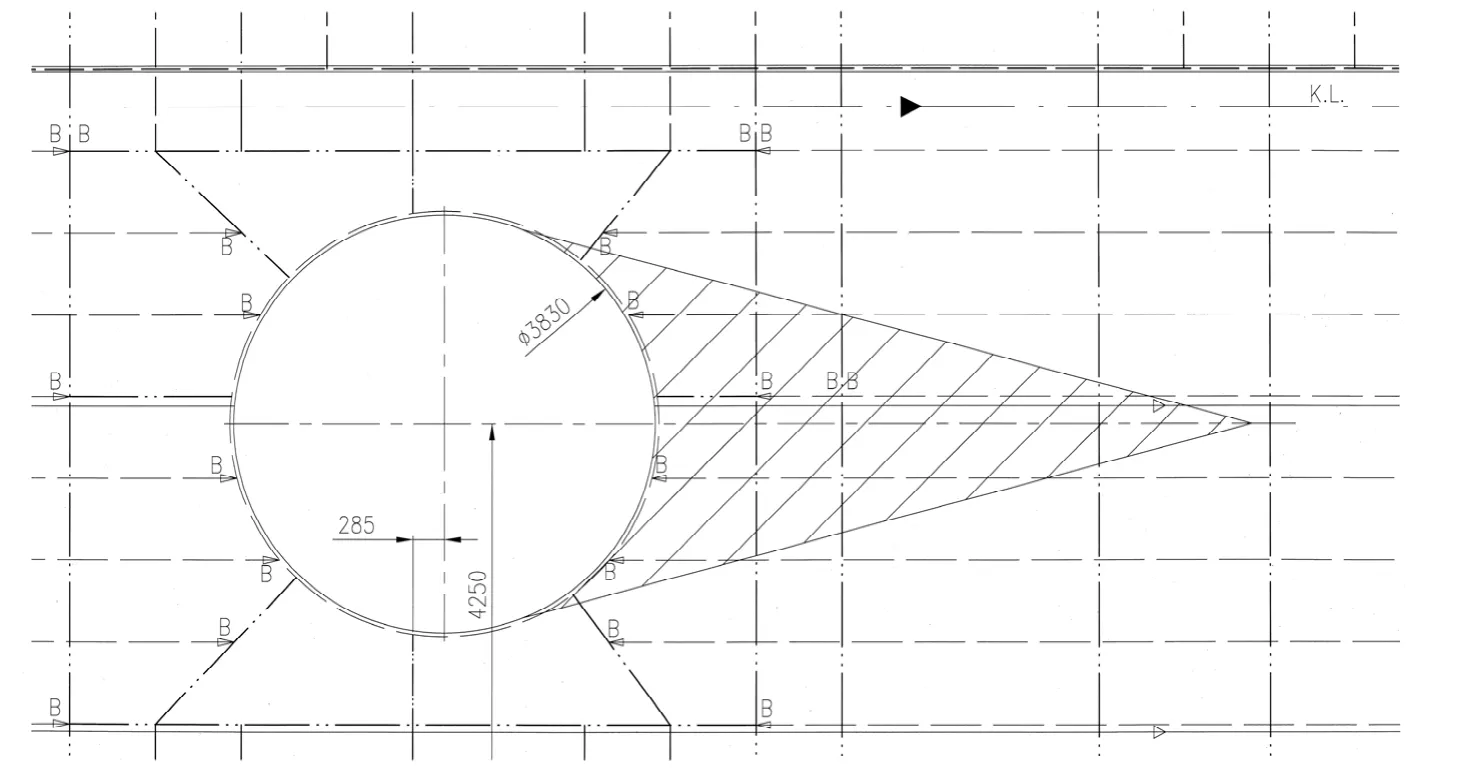

根据GL规范[1],使用船级社相关软件,进行了规范强度校核。该船为单层连续甲板,但在主甲板上,每个货舱左右各设有一个液罐气室(Dome)开孔,这对于船体梁总纵强度影响明显,在船体梁强度校核中需要予以考虑,并在其前后投影面(见图1)内按照规范要求进行相应折减后再评估总纵强度。

图1 气室投影

该船在货舱区内仍然采用平面舱壁设计方案,横舱壁上布置有进出货仓的通道。在压缩机房区域,受压缩机房的影响,该类通道围井需要穿过顶边压载水仓,在结构设计时需要特别考虑该类特殊布置的影响。

4 直接强度分析

由于C型独立液舱液支座区域内结构受力情况较特殊,液罐支座及船体区域相关主要支撑构件尺寸无法用规范计算方法校核,根据IGC[2]及船级社规范的要求需开展直接强度计算与分析[3]。

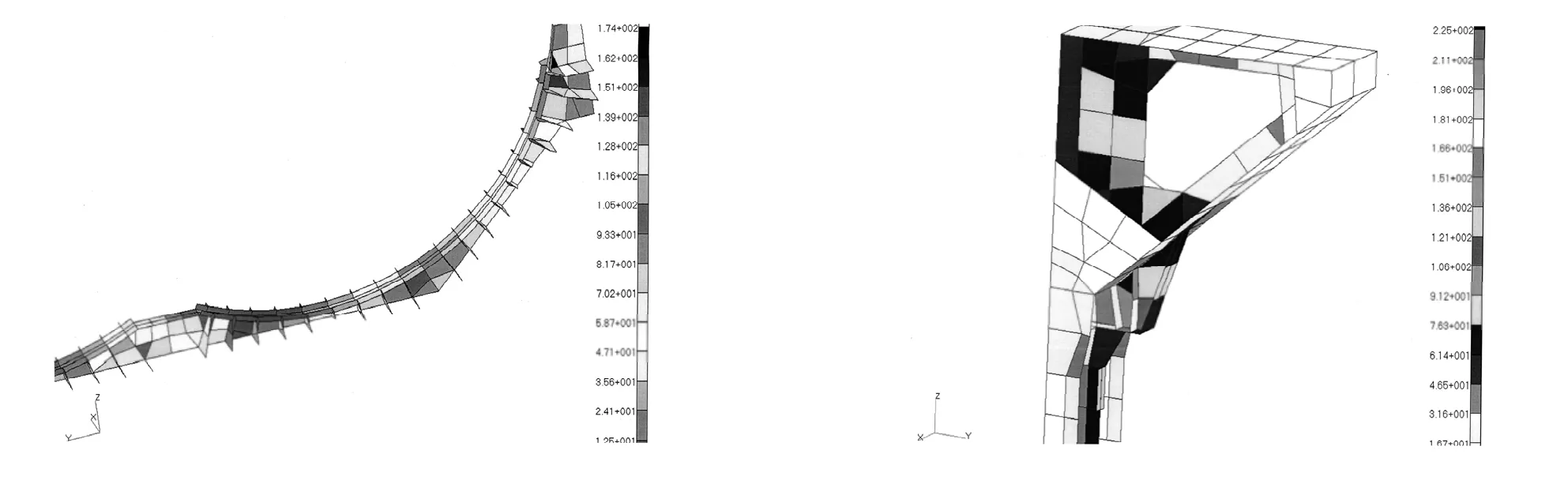

根据规范的要求建立有限元模型,见图2,包括粗网格,细网格模型用来对应不同的计算阶段。选取典型装载工况进行校核计算,将载荷加载到相应模型中,通过计算,可分别对主要支撑构件强度评估,局部关键结构及部分高应力区域强度评估,开展了纵骨端部连接处的疲劳寿命评估。

在施加载荷时,需要考虑液罐和液货重量(包括船舶运动引起的惯性力);船体横倾角30°时各有效质量沿斜面产生的重力分量等。对于支座结构,还需考虑意外工况下的载荷,包括:

图2 有限元分析模型

1) 碰撞载荷:液罐和货物重量0.5g的向前冲力,0.25g的向后冲力;

2) 进水载荷:货舱进水后,液罐在海水作用下上浮对止浮装置产生的载荷(见图3);

由于液化气船载荷的特殊性,计算结果表明高应力区出现在液罐支座附近的双层底纵桁上(见图4)。通过关闭纵桁开孔及增加板厚的措施来降低该区域应力的分布水平。

图3 液罐支撑及止浮装置应力分布结果

由于第一液罐外形较特殊,船体结构形式也发生了显著变化,加之货舱首端区域船体运动加速度较大,为更准确地评估该区域的结构强度,建立了第一货舱的直接强度分析模型(见图5),以评估船体强度,并根据计算结果进行适当的修改。

图4 双层底纵桁应力分布

图5 第一货舱直接强度评估

5 结构振动分析

对21000m3液化气船进行局部振动分析和全船振动分析(见图6),在居住及工作区域的振动水平进行预估,以确保船员的居住舒适性和船体构件的稳定、可靠。局部振动分析无需全船有限元模型而利用经验公式进行计算,局部振动分析主要针对上层建筑。将所选关键结构的固有频率计算值与相关激振频率(即主机,螺旋桨产生的激振力)进行比较,以避免产生共振的风险。

全船振动分析则需要有限元模型,用以加载单元的属性和质量分布。根据不同的工况(满载或压载)进行响应分析来得到模型对主机和螺旋桨激振力的响应,船舶各阶段的垂向和水平方向的振动频率须避开主机的激振频率,上层建筑的纵向振动频率避开螺旋桨的叶频和叶倍频。船舶振动幅值都应满足ISO规定的取值。

由于选用了电喷主机,其二次不平衡力矩补偿器无法布置在主机内,如需设置主机二阶不平衡力矩补偿器,则只能选用外置式。

在项目早期进行全船振动分析评估,经过分析,在不设置主机二阶不平衡力矩补偿器的情况下,船体振动水平仍在可接受范围内。最终,本系列未选用安装该补偿器,实船试航振动测试结果表明:全船振动情况良好,符合相关标准要求(见图7)。

图6 有全船振动分析模型

图7 全船振动分析结果

6 船体结构温度场计算[4]

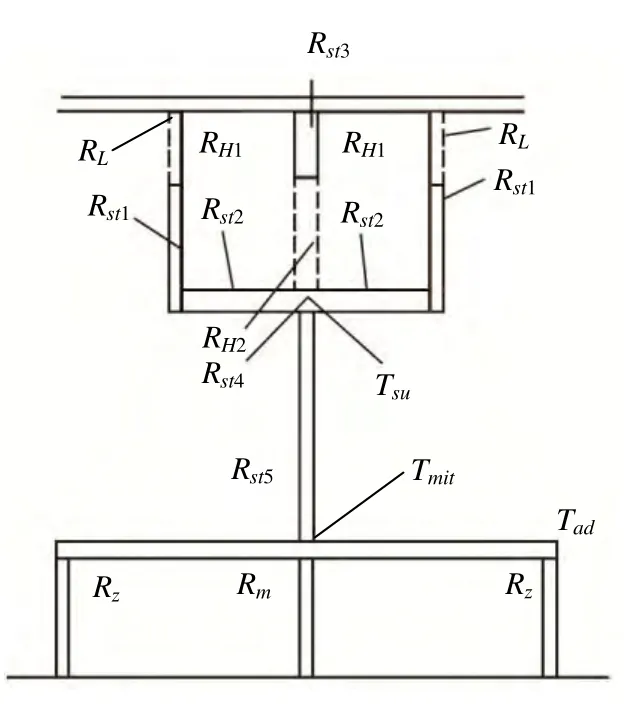

由于液化气船在实际营运时,液罐内温度低达-104℃,这会导致周围船体区域处于低温状态。为避免钢材在低温状态下发生脆性破坏,需要根据IGC和船级社的要求进行温度场计算分析,以准确选用合适等级的钢材。

对于液罐、货舱区空间、海水、空气等,主要考虑热对流,建立热传递分析模型,建立热平衡方程,并进行求解,可得出各区域的温度分布。初始外部计算条件,需要满足IGC、USCG等的要求。液罐支座温度场计算:由于液罐支座直接与液罐接触,热传导为主要传热方式,液罐支座温度往往较低。21000m3液化气船液罐支座温度场的计算考虑热传导(见图8),根据热平衡方程得到液罐支座处的温度分布,即可确定钢材的等级。该船支座面板温度≈-30℃,处于 E级板和低温钢板的临界区域,经过反复计算确认,选用E级钢板为佳。

图8 液罐支座处热传导计算模型

7 船体结构优化[5]

7.1 货舱结构优化设计

与母型船相比,为保证关键区域的结构强度,在强框处大开孔设计已进行优化,折角型开孔改进为转圆型,有利于应力分布均匀,减少应力集中,方便结构布置。

船东提出不需要管弄,因此在双层底中部结构采用无管弄设计,这样底部结构设计简单,易于施工建造。但由于压载总管布置在双层底压载舱内,需要重点考虑压载总管穿过双层底实肋板时的结构开孔和节点设计。

在外板纵骨穿过强档的贯穿孔都增加了补板,以增加连接面积,减少贯穿孔周界和连接的船壳板的应力集中。

7.2 货舱区强框设计

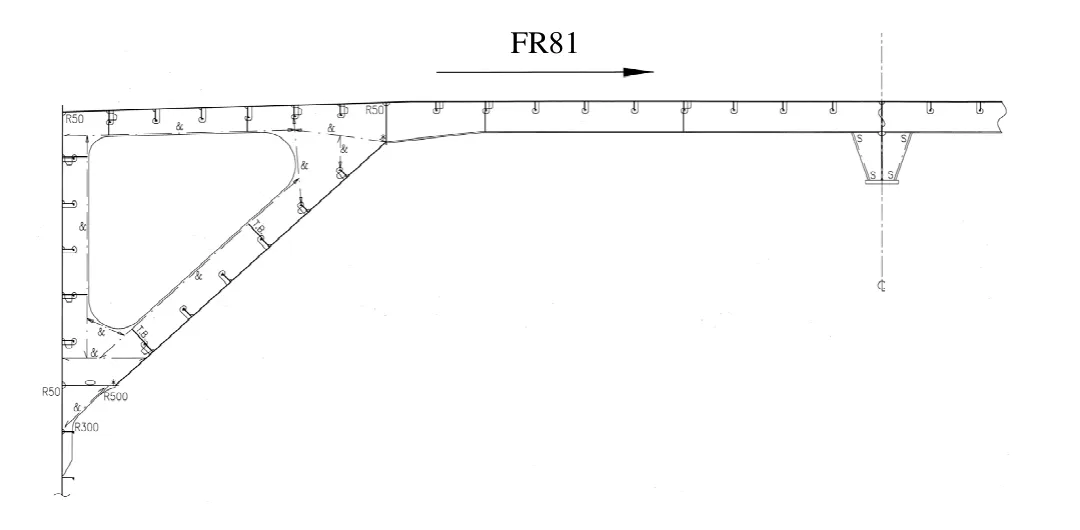

预装LNG罐的结构强度储备按照船东对甲板LNG罐的需求,主甲板上按照总体布置LNG罐的特定区域进行结构加强,即在目前强档布置规律下,增加FR67,FR69,FR81,FR83号肋位为强框,以作为将来安装甲板LNG液罐支座的强度要求,并在主甲板上作出标记(见图9)。

液罐支座的布置为满足液货系统所要求液罐的 DOUM 和 SUMP的设计位置,避免结构冲突,在FR159+390的位置设置强档(见图10),改变在整档设置强档的设计习惯,与液罐结构强档匹配。

图9 LNG罐加强档

图10 货舱区FR51结构

8 建造工艺设计优化

为了满足快速性,艉部线型瘦削,施工空间狭小,在保证结构强度的前提下,为便于施工和安装,艉轴处设计时充分考虑施工空间以减少单面焊(见图11)。

图11 22000m3艉部单面焊

9 根据第一代22000m3 LPG在运营中船东反应的问题进行优化改进

增加电缆通道,机舱内总电缆穿过FR45号舱壁和主甲板,因没有专门通道,腐蚀较明显,存在安全隐患,为此专门在货舱区增设了一个箱状通道以专供电缆通过,不影响货舱容积,还可防水防潮,增加安全可靠性。

货舱区4号货舱内液罐罐顶点与机舱前壁FR45号舱壁比较靠近,液罐低温和机舱内油柜的高温,产生交变应力,易使舱壁中部区域产生裂纹。此前通过敷设隔热绝缘解决该问题,本船通过将横舱壁结构材质级别调整为B级,增加其耐低温的能力,避免了低温脆性裂纹的产生。

图12 艏部平台结构

艏部区域有多层平台,在考虑到船体结构与液罐间隙要求的前提下,在各层平台结构末端的位置都增加全倒角的柔性大肘板,以防止因结构突变而造成撕裂,保证有足够的过渡区域(见图12)。

10 结 语

21000m3LEG船是在22000m3LPG船的基础上,进行了全面的优化设计,满足最新规范规则的要求的新一代液化气船。以21000m3LEG船结构设计为主要研究对象,从结构布置、规范校核、有限元强度分析、振动分析、结构优化、建造工艺等多方面进行了研究,对全船结构进行了大量优化改进工作,解决了设计中的难点,得到了一个满意的设计方案,保证了整个船型设计方案的先进性,提升了船型市场竞争力。

[1] Rules for Classification of Construction (GL 2012) -PART 1 CHARPTER 1 Hull Structure CHARPTER 6 Liquefied Gas Carriers[S].

[2] IMO IGC Code CHARPTER 4 Cargo Containment[S].

[3] 王 峰. 全船有限元简化方法在总纵强度计算中的应用[J]. 船舶与海洋工程,2014 (1): 24-27.

[4] 杨 振. 温度场变化对船坞搭载精度控制的影响研究[J]. 船舶与海洋工程,2013 (3): 16-20.

[5] 王国水. 21000dwt多用途货船结构优化设计[J]. 船舶与海洋工程,2012 (2): 12-15.