喷油器体锻模优化设计

李志广,刘碧芬,宋伟民

(1.北方通用动力集团有限公司,山西大同037036;2.江麓机电集团有限公司,湖南湘潭 411100)

在模锻成形时,如果锻模设计不合理,则极易导致模锻工艺性差、锻造效率低、变形力大、锻模使用寿命低、原材料消耗大、合格品率低以及锻模与锻件成本较高等现象。以150柴油机喷油器体模锻成形为研究对象,对锻模结构与尺寸进行分析和优化设计可有效克服原锻模设计的缺点。

1 模锻工艺性分析

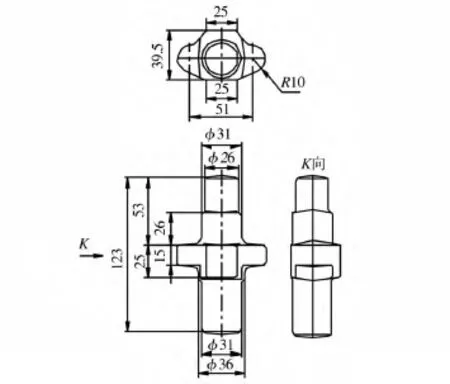

喷油器体模锻件为轴类件(见图1),在模锻成形时采用调头模锻成形的方法。调头模锻是指在同一套锻模上将1件坯料先模锻成形坯料一部分以后再将锻件前后旋转180°调头模锻再成形坯料的另一部分,可在这1件坯料上获得1个、2个、4个、6个或2n个锻件,喷油器体调头模锻可实现1料2锻[1—2]。喷油器体调头模锻成形的主要工艺过程为:加热→模锻(滚挤和终锻+调头滚挤和终锻)→切边,其中该工艺过程的关键是模锻工序,模锻工序的关键是锻模优化设计。

图1 喷油器体模锻件图Fig.1 Die forging billet of fuel injector body

因原锻模设计(尤其是锻模的锁扣、终锻模膛、飞边槽、钳口、滚挤模膛等结构与尺寸设计以及与滚挤模膛高度尺寸有关的原材料下料规格选择等)没有达到最优化程度,从而导致模锻成形的工艺过程和工艺过程结果(如模锻工艺性、原材料消耗、合格品率、锻造效率、锻模使用寿命以及锻模与锻件成本等)也没有达到最优化程度,因此,锻模设计还有优化的潜力和空间。

2 锻模优化设计

喷油器体锻模设计的关键是优化设计锻模的锁扣、终锻模膛、飞边槽、钳口、滚挤模膛等结构与尺寸以及根据滚挤模膛高度尺寸优选原材料下料规格等。喷油器体锻模优化设计的要点如下:

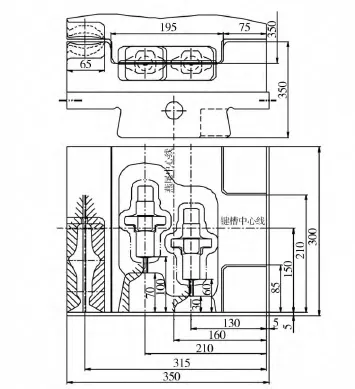

1)优化锻模总体结构与尺寸设计。原锻模总体结构为1左半对角和右对角式锁扣、1个单终锻模膛、1个飞边槽、1个滚挤模膛和1个钳口,上模和下模的外形长宽高尺寸皆为300 mm×350 mm×350 mm(高度尺寸为300 mm即可满足设计要求,为提高锻模高度方向再利用的翻修次数,将高度尺寸设计为350 mm);优化设计的锻模总体结构为1个左纵和右对角式锁扣、2个终锻模膛、2个飞边槽、2个钳口和1个滚挤模膛(见图2),上模和下模的外形长宽高尺寸仍皆为300 mm×350 mm×350 mm(高度尺寸为300 mm即可满足设计要求,为提高锻模高度方向再利用的翻修次数,也将高度尺寸设计为350 mm),优化设计锻模的终锻模膛与终锻模膛、终锻模膛与钳口、钳口与钳口、终锻模膛与模块外壁、终锻模膛与锁扣以及锁扣与锁扣之间布置结构和尺寸高紧凑又强度足够,使用性能优越,操作简单可靠[3—5]。

图2 喷油器体锻模图Pig.2 Forging die of fuel injector body

喷油器体在锻模中的工作过程为:滚挤→终锻→调头滚挤→终锻,即先将加热坯料的一半部分在滚挤模膛中滚挤制坯,然后在任意一个终锻模膛中将该部分终锻成形为1件锻件(包含飞边);再将前后旋转180°的坯料另一半调头滚挤制坯,最后再在任意一个终锻模膛中将该部分终锻成形为另1件锻件(包含飞边),实现1料2锻和小无坯料钳夹头。

2)优化锻模锁扣结构与尺寸设计。锁扣由原设计的左半对角和右对角锁扣结构优化设计为左纵和右对角锁扣结构,同时将滚挤模膛设置在左纵锁扣上,锁扣结构紧凑又强度足够,既有利于发挥锁扣的导向作用和滚挤模膛的滚挤制坯作用,又有利于减小锻模宽度尺寸。

3)优化锻模终锻模膛结构与尺寸设计。将原锻模的1个终锻模膛结构优化设计为2个纵向错落排列的终锻模膛结构,2个终锻模膛前后偏移距离为40 mm(可减小锻件纵向排列的宽度尺寸),左右偏移距离为80 mm(2个终锻模膛水平放置的横向外轮廓全部位于锻模模座燕尾水平宽度范围之内,符合在10 kN或20 kN模锻锤上的锻模终锻模膛与锻模燕尾中心线偏心距离的要求范围),终锻模膛与终锻模膛、终锻模膛与钳口、终锻模膛与模块外壁、终锻模膛与锁扣以及锁扣与锁扣之间既相互联系又相互制约,布置结构和尺寸高紧凑和强度足够,锻模偏心力矩小。在锻模工作中,经过滚挤制坯后的坯料可在任意一个终锻模膛内进行终锻(最佳操作顺序是在2个互不干涉的终锻模膛中交替进行终锻),使锻模的冷却条件得到改善,可最大限度地减少温度为1200~850℃的高温坯料在终锻模膛中的停留时间、降低终锻模膛温升速度以及降低终锻模膛变形、磨损、疲劳裂纹和断裂失效速度,相应提高了锻模使用寿命;同时,采用反变形模锻法[6],特将如图1所示的模锻件过渡处的未注凸圆角半径R3 mm在终锻模膛中(终锻模膛的形状与尺寸是通过终锻热模锻件图来体现的)设计为凹圆角半径R2 mm,因此,在终锻时会很轻易地将该凹圆角半径R2 mm充填成形为R2 mm~R3 mm,以最大限度地反变形弥补终锻未充满的倾向性以及减少废品损失和提高模锻效率(终锻打击次数少为2或3锤次/件)。

4)优化锻模飞边槽结构与尺寸设计。原锻模飞边槽既设置飞边槽桥部结构又设置飞边槽仓部结构;优化设计的2个飞边槽与2个终锻模膛的结构

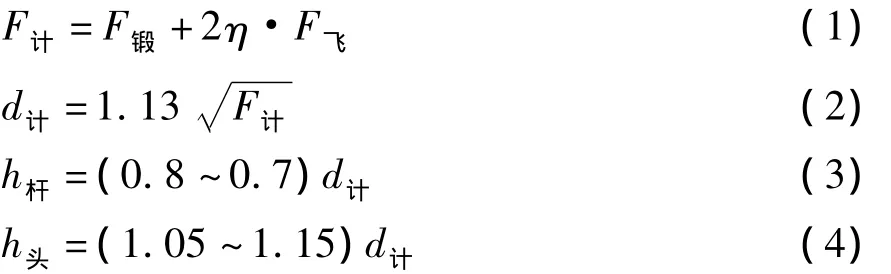

其中:F计为计算毛坯横截面积;F锻为锻件横截面积;η为充填系数,形状简单和复杂的分别取0.3~0.5和0.5~0.8(无量纲);F飞为锻件飞边槽横截面积;d计为计算毛坯直径;h杆为滚挤模膛杆部高度;h头为滚挤模膛头部高度。

以确定如图1所示的喷油器锻件杆部φ31 mm处的锻模滚挤模膛高度尺寸h杆为例(其它不同部位的滚挤模膛高度尺寸确定方法与此同理),将滚与尺寸相辅相成:因在模锻成形时的终锻模膛最大宽度处只产生宽度为3~5 mm的微小飞边(飞边桥部宽度为8 mm),其余部位的飞边宽度为15~30 mm,因此,在2个终锻模膛的横向外侧最大宽度处只设置飞边槽桥部结构而无飞边槽仓部结构,而在其余部位既设置飞边槽桥部结构又设置飞边槽仓部结构,同时将靠近钳口部位的飞边槽仓部结构与钳口过渡连接处贯通,以形成与飞边槽仓部高度相同的间隙空间(见图2主视图),以有利于在锻模闭合后在2个锻件之间形成的过渡飞边具有足够的抗弯曲能力,该飞边槽结构紧凑又能满足使用要求,有效减小飞边槽横向外轮廓到导向锁扣的距离,相应地减小了锻模宽度尺寸。

5)优化锻模钳口结构与尺寸设计。优化设计的2个钳口不是原设计1个钳口变为现在2个钳口的简单组合,而是与2个终锻模膛和2个飞边槽的结构与尺寸设计相辅相成:2个钳口左右相邻且纵向错落排列,前后偏移距离为40 mm,左右偏移距离为80 mm(水平放置的横向外轮廓总宽度尺寸与飞边槽横向外侧最大宽度尺寸相近),2个钳口结构紧凑又强度足够,在终锻操作时可顺利地夹持锻造坯料和取出锻件。

6)优化锻模滚挤模膛结构与尺寸设计。滚挤模膛的杆部和头部高度尺寸对终锻变形力、锻件质量、模锻效率、锻模使用寿命和原材料消耗等有直接影响,滚挤模膛杆部的高度h杆和头部高度h头的大小,应在理论计算的基础上,再根据有关约束条件最终确定。滚挤模膛的杆部高度h杆和头部高度h头的计算公式[7]:挤模膛杆部的F锻=755 mm2、η=0.3和F飞=122 mm2代入式(1),可得F计=791 mm2;将F计=791 mm2代入式(2),可得d计=31.8 mm;将d计=31.8 mm代入式(3),可得滚挤模膛杆部高度h杆=(22.2~25.5)mm;充分考虑锻件杆部形状简单而成形容易、锻件坯料在调头后始锻温度略为降低、滚挤模膛体积不断变形增大、飞边体积不断增大、模锻不足和未充满倾向性大、锻造效率低和锻模使用寿命低等影响因素,在实际设计时,特将锻件杆部φ31 mm处的滚挤模膛高度h杆由原设计的25.0 mm优化设计为22.5 mm(同理,将锻件头部最大宽度71 mm和最大高度39.5 mm处的滚挤模膛高度h头由原设计的53.0 mm优化设计为51.0 mm)的效果最佳,可有效克服原锻模设计存在的缺点,为实现模锻终锻成形的工艺性好、小飞边模锻、尺寸一致性好、合格品率高、省力省时、锻模使用寿命高等提供了良好的中间过渡形状与尺寸准备。

7)根据锻模滚挤模膛高度尺寸优选原材料下料规格。原材料下料规格与滚挤模膛的杆部高度h杆和头部高度h头具有相关性,因此,在优选原材料下料规格时,应优先考虑杆部和头部滚挤模膛高度h杆和h头尺寸对原材料下料规格的影响,其次还要考虑锻件坯料在调头后的始锻温度略为降低、滚挤模膛不断变形增大、飞边体积不断增大、模锻不足和未充满倾向性大、锻造效率降低和锻模使用寿命降低等不利因素对原材料下料规格的影响[8];生产实践表明,将喷油器体模锻件的原下料规格由 φ45 mm×210 mm(2.62 kg/2件)优选为φ42 mm×213 mm(2.32 kg/2件)时,锻件滚挤和终锻的难变形区小、尺寸一致性好、合格品率高、变形力小、原材料消耗小(减少原材料消耗0.15 kg/件)、模锻效率高(减少打击次数3~5锤次/件)和锻模使用寿命高。

3 结语

1)喷油器体模锻成形的关键是锻模设计,锻模设计的关键是优化设计锁扣、终锻模膛、飞边槽、钳口、滚挤模膛等结构与尺寸以及根据滚挤模膛高度尺寸优选原材料下料规格等;所优化设计的喷油器体锻模,结构高紧凑又强度足够,使用性能优越,可为类似锻模设计和实际生产提供有力的参考依据。

2)喷油器体锻模优化设计有效改善了喷油器体模锻成形的工艺性、实现了小飞边模锻(减少原材料消耗0.15 kg/件)、锻件尺寸一致性好、锻件合格品率由原97%提高到99.5%、省力省时效果好(减少打击次数3~5锤次/件)、提高锻模使用寿命至少1倍和降低锻模成本40%以上。

[1]李志广,臧金明,李金海,等.一料多锻模锻法[J].金属加工(热加工),2013(19):52—54.

LI Zhi-guang,ZANG Jin-ming,LI Jin-hai,et al.Die Forging Technique with More Times Forging for One Blank[J].Metal Forming(Hot-Working),2013(19):52—54.

[2]王金艳,李志广,翟海.汽车轮胎起子调头模锻成形工艺[J].模具制造,2010(1):50—52.

WANG Jin-Yan,LI Zhi-guang,ZHAI Hai.U-turn Die Forging Process of the Tire Screwdriver[J].Die &Mould Manufacture,2010(1):50—52.

[3]李志广,胡丰泽,赵臣俊,等.双模膛锻模的优化设计[J].模具工业,2004,30(4):51—54.

LI Zhi-guang,HU Feng-ze,ZHAO Chen-jun,et al.Optimized Design of Double-Chamber Forging Dies[J].Die & Mould Industry,2013,30(4):51—54.

[4]李志广.锤锻模平面锁扣的结构设计及其应用[J].锻压技术,1996,21(2):51—54.

LI Zhi-guang.Structural Design of Plane Locks for Hammer Forging Die and Its Application[J].Forging &Stamping Technology,1996,21(2):51—54.

[5]李志广,王超,李健健.连接挡板高紧凑结构锻模优化设计[J].模具工业,2012,38(6):59—62.

LI Zhi-guang,WANG Chao,LI Jian-jian.Optimization Design of High Compact Structure Forging Die for Connecting Baffle[J].Die & Mould Industry,2012,38(6):59—62.

[6]李志广,刘建华,王东军.反变形模锻法[J].金属加工(热加工),2012(3):29—32.

LI Zhi-guang,LIU Jian-hua,WANG Dong-jun.Die Forging Through Anti-Deformation[J].Metal Forming(Hot-Working),2012(3):29—32.

[7]张志文.锻造工艺学[M].北京:机械工业出版社,1984.

ZHANG Zhi-wen.Forging Technology[M].Beijing:Mechanical Industrial Press,1984.

[8]李志广,李萌,李金海,等.模锻件原材料规格确定的10 项原则[J].模具工业,2013,39(6):56—58.

LI Zhi-guang,LI Meng,LI Jin-hai,et al.Ten Principles of Determining Raw Material Specification of Die Forging Parts[J].Die & Mould Industry,2013,39(6):56—58.