铝锂合金飞机蒙皮滚弯成形试验研究

党晖,周密,龚甘霖,彭静文,周泽军,万敏

(1.江西洪都航空工业集团有限责任公司,南昌330024;2.北京航空航天大学机械工程及自动化学院,北京 100191)

铝锂合金的发展大体可分为3个阶段,相应出 现的铝锂合金也可以分为三代。第三代铝锂合金因其具有的超强超韧、低密度、低各向异性以及良好的焊接性能与热稳定性等优点,已成为我国国产大飞机机身制造的主要金属材料[1—2]。

滚弯是一种无模具回围转成形方式的工艺方法,加工时被加工板材因受到上辊施加的压力而产生一定的塑性弯曲变形。当下辊被驱动作回转运动时,由板材与轴辊之间的摩擦力形成的啮入力矩使板材实现进给;当板材依次通过上辊的下方即变形区时,板材也就获得了沿其全长的塑性弯曲变形;卸载回弹后,工作弯曲部分最终就取得了等曲率的残余变形。滚弯工艺属于无模加工,无法通过贴靠模具的方法来保证成形件外形准确度,只能依赖两下辊之间的距离及上辊的运动轨迹等工艺参数成形。基于数控三轴滚弯设备进行加载轨迹设计方法,可以快速地获得初始的工艺参数,提高生产效率和零件质量[3]。

国内外针对第三代铝锂合金材料的成形工艺研究还处于起步阶段,对于铝锂合金零件的滚弯成形没有成熟的经验可以借鉴。文中通过对铝锂合金材料2060-T8进行材料性能试验获取其本构模型。应用滚弯解析算法对滚弯加载参数进行预测[4—5],并通过小件工艺试验,获得该材料的滚弯成形曲线。基于滚弯成形工艺参数计算方法,对成形零件的工艺参数进行设计,并应用于实际零件上生产,以获得精密成形零件。

1 铝锂合金材料本构模型建立

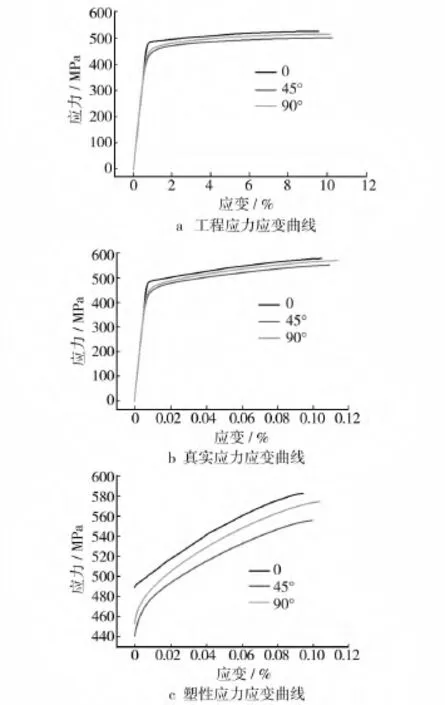

按照GB 3076—1996《金属薄板(带)拉伸试验方法》和GB 5028—1996《金属薄板拉伸应变硬化指数(n值)试验方法》的技术要求对铝锂合金2060-T8材料进行单向拉伸试验,得到材料在与轧制方向成0°,45°和90°上的应力应变关系以及弹性模量、屈服强度、抗拉强度和应变硬化指数等力学性能参数,为后续的铝锂合金2060-T8材料滚弯成形加载设计提供准确的材料力学性能参数。

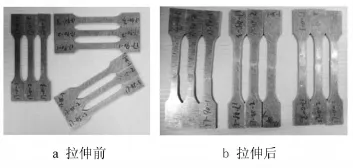

图1为铝锂合金2060-T8在高性能的单向拉伸机上进行单向拉伸试验前后的试件。通过单向拉伸试验得到材料的原始力学性能曲线(图2a),对数据进行处理,根据实验原始数据提供的工程应变εn、拉伸过程中力F和原始截面尺寸A0,可计算得到σn,利用真实应变:

可以计算出实际应力:

图1 单向拉伸前后试件实物图Fig.1 Specimens before and after uniaxial tensile

得到的真实应力应变曲线如图2b所示。材料的塑性应力应变曲线是将真实应力应变曲线中的弹性阶段去掉后的材料曲线(图2c),即:

图2 单向拉伸曲线Fig.2 Curves of uniaxial tensile

将真实应力应变曲线以幂次式的形式表示为:

式中:K为强度系数;n为拉伸应变硬化指数。

由式(3)可得:

其中:y=ln σr,x=ln εr,A=n,B=lnK。

由此可以导出拉伸应变硬化指数n的关系式:

按照式(6)对单拉数据进行数据处理,得到应变指数见表1。

表1 拉伸应变硬化指数及强度系数Table 1 Stretch strain hardening exponent and strength coefficient

2 滚弯工艺分析及小件试验

2.1 滚弯工艺分析

当其他工艺参数不变,仅上辊下压量d变化时,滚弯件的成形曲率半径R同上辊下压量d之间恰好满足幂次式函数关系:d=A×Rn(n<0,A,n为拟合参数)[4]。在实际生产过程中,当进行大批量的滚弯件生产时,通常板料性质,下辊间距a等参数一经确定就不再变动,加工过程中仅靠调整下压量d来控制成形曲率半径。

对2060-T8铝锂合金材料分别进行单道次和多道次滚弯试验,将滚弯工艺参数中的下辊间距与轴辊的直径固定不变,只研究上辊下压量与成形曲率半径的影响,成形结果见表2。

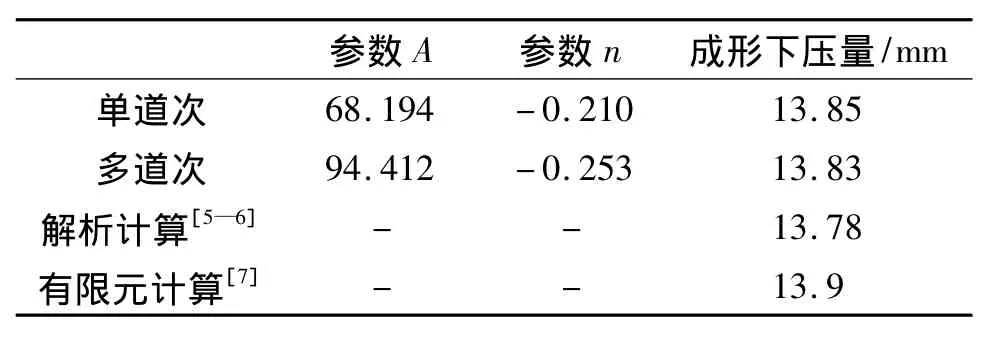

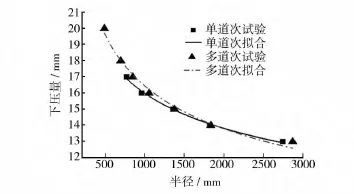

分别对单道次和多道次的成形结果进行拟合,获得上辊下压量d与成形曲率半径R之间的幂次式关系,计算成形大型飞机机身蒙皮零件曲率半径RP=1980 mm的下压量,拟合结果以及与通过解析计算和有限元计算[5—7]的对比结果如表3和图3所示。

表2 2060-T8材料滚弯下压量与成形曲率Table 2 The roll forming press down and the part curvature of 2060-T8

表3 滚弯成形曲线拟合Table 3 Fitting of roll forming curve

图3 滚弯成形拟合曲线Fig.3 Fitting of roll forming curve

以上拟合成形曲线的其它工艺参数为:上、下辊直径120 mm,下辊间距200 mm。

由滚弯成形曲线拟合与解析计算得到的上辊下压量,要成形1980 mm的曲率半径,需要上辊下压量为13.8 mm左右,因此设计最终的下压量为13.8 mm。

针对该典型件的曲率,根据滚弯解析算法、有限元仿真和基础工艺试验拟合成形曲线的工艺分析,预测工艺参数,得到成形工艺方案:上辊直径为120 mm,下辊直径为120 mm,下辊间距为200 mm,上辊下压量为:11.6 mm→12.2 mm→12.8 mm→13.4 mm→13.8 mm。

2.2 小件滚弯试验

由于该典型件属于筒形件,板料在滚弯过程中处于平面应变状态,板宽对成形影响小,因此可用小件铝板进行滚弯试验,验证上述的滚弯工艺参数是否能够成形指定曲率半径的零件。小件铝板的尺寸为720 mm×480 mm×4 mm。试验采用分析获得的工艺参数开始,试验过程中根据试验结果进行工艺参数微调,成形结果如图4所示。

图4 小件成形试验样板检验Fig.4 The part template verification of small specimen

由图4可以看出,用卡板测量小件滚弯零件,卡板与零件外表面完全贴合,满足工厂的成形精度要求。通过基础工艺试验得到的滚弯成形曲线,能够非常精确的确定上辊的下压量。因此在零件生产前,可以通过滚弯成形曲线拟合的方法,快速得到所要的工艺参数。

3 典型零件生产性试验

根据滚弯成形曲线拟合计算结果与解析计算结果,并参考上述小件滚弯试验的成形结果,设计工艺参数,进行滚弯成形。设计成形道次为五道次,上辊轴下压量13.7 mm时,设置下压步长为0.02 mm,进行滚弯成形;每个滚弯道次完成后,测量成形零件的曲率半径,与检验卡板进行比较,判断是否成形到所需结果,一旦满足精度要求,则结束本次滚弯成形过程;若下压量超过设计下压量时还未满足精度,继续按下压步长0.01 mm进行滚弯成形,直到满足精度要求。1∶1零件的生产性试验的最终成形工艺参数:上辊直径为120 mm,下辊直径为120 mm,下辊间距为200 mm,上辊下压量为:11.6 mm→12.2 mm→12.8 mm→13.4 mm→13.8 mm→12.8 mm。

在典型零件的成形过程中,由于零件的宽度6400 mm远大于小件试验的宽度480 mm。因此存在板料的尺寸效应和各向异性,使得典型零件的成形最终下压量大于小件试验的下压量,存在的尺寸效应在实际零件的滚弯有限元模拟中也得到了体现[7]。

典型零件的生产性试验成形结果如图5和图6所示。

图5 实际零件成形结果(局部)Fig.5 The actual part forming result(partial)

图6 实际零件成形结果Fig.6 The actual part forming result

由图6可以看出,典型零件的成形贴模度良好,除了两侧滚弯直段外,其余部分均完全贴模,满足零件的成形精度要求。

4 结论

文中针对2060-T8铝锂合金材料,按照真实大型飞机机身蒙皮零件的生产过程,进行了滚弯成形工艺设计与试验研究,得到以下结果:

1)针对第三代铝锂合金材料2060-T8进行了单向拉伸试验,建立了材料的本构模型;以此进行了基于解析计算进行滚弯工艺分析,确定了工艺参数。

2)板料的宽度对成形影响小,因此可进行小尺寸零件的预生产试验,进一步修正滚弯工艺参数,同时应考虑小件零件与大件零件的尺寸效应带来的误差;经小件成形试验修正后的滚弯工艺参数可以对最终典型件的工艺参数提供指导。

3)在典型零件的成形过程中,可记录上辊下压量与成形的曲率半径,通过拟合滚弯成形曲线,来快速计算成形工艺参数。

[1]王浩军,史春玲,贾志强,等.铝锂合金的发展及研究现状[J].材料热处理技术,2012,41(14):82—85.

WANG Hao-jun,SHI Chun-ling,JIA Zhi-qiang,et al.Development and Current Status of Aluminum-lithium Alloy[J].Hot Working Technology,2012,41(14):82—85.

[2]李劲风,郑子樵,陈永来,等.铝锂合金及其在航天工业上的应用[J].宇航材料工艺,2012(1):13—19.

LI Jing-feng,ZHENG Zi-qiao,CHEN Yong-lai,et al.Al-Li Alloys and Their Application in Aerospace Industry[J].Aerospace Materials & Technology,2012(1):13—19.

[3]曾元松,黄遐.大型整体壁板成形技术[J].航空学报,2008,29(3):721—727.

ZENG Yuan-song,HUANG Xia.Forming Technologies of Large Integral Panel[J].Acta Aeronautica et Astronautica Sinica,2008,29(3):721—727.

[4]舒东海,王呈方.三辊弯板机自动控制数学模型的探讨[J].造船技术,1994(6):19—21.

SU Dong-hai,WANG Chen-fang.Discussion on Automatic Control Mathematical Model of Three-roll Plate Bending Machine[J].Journal of Marine Technology,1994(6):19—21.

[5]徐辅仁.飞机蒙皮壁板三轴滚弯成型力及中心辊进给量的计算[J].航空学报,1991,12(7):A401—A410.

XU Fu-reng.Calculation of the Exerting Force Necessary to Form the Aircraft Hull Plate in the Symmetry Plate Bender with Three Rolls and the Feeding Value of the Centre Roll[J].Acta Aeronautica et Astronautica Sinica,1991,12(7):A401—A410.

[6]茅云生.板材滚弯时上辊下降值与成形曲率间关系的理论分析[J].武汉造船,1995(1):22—27.

MAO Yun-sheng.The Theoretical Analysis on Toproller Down Displacement and Forming Curvature of Plate Rolling[J].Wuhan Shipbullding,1995(1):22—27.

[7]成志忠.壁板滚弯成形关键技术研究[D].北京:北京航空航天大学,2010.

CHENG Zhi-zhong.Research on the Key Technologies of Three-Roll Plate Bending Process[D].Beijing:Beihang University,2010.

[8]GANDHI A H,RAVAL H K.Stress Strain Curve for Multiplepass Loading of Ductile Material[C]//Proceedings of the International Conference on Recent Advances in Mechanical& Materials Engineering,2005:175—180.

[9]GANDHI A H,RAVAL H K.Analytical Modeling of Top Rollerposition for Multiple Pass(3-roller)Cylindrical Forming of Plates[C]//ASME 2006 International Mechanical Engineering Congress and Exposition,2006:107—116.

[10]GANDHI A H,RAVAL,H K.Analytical and Empirical Modeling of Top Roller Position for Three-roller Cylindrical Bending of Plates and Its Experimental Verification[J].Journal of Materials Processing Technology,2008,197(1-3):268—278.

[11]ZENG J,LIU Z,CHAMPLIAUD H.FEM Dynamic Simulation and Analysis of the Roll-bending Process for Forming a Conical Tube[J].Journal of Materials Processing Technology,2007,198(1-3):330—343.

[12]FENG Z,CHAMPLIAUD H,DAO T.Numerical Studying of Non-kinematical Conical Bending with Cylindrical Rolls[J].Simulation Modeling Practice and Theory,2009,17(10):1710—1722.

[13]FENG Z,CHAMPLIAUD H.Three-stage Process for Improving Roll Bending Quality[J].Simulation Modeling Practice and Theory,2011,19(2):887—898.

[14]CAI Z,LI M,LAN Y.Three-dimensional Sheet Metal Continuous Forming Process Based on Flexible Roll Bending:Principle and Experiments[J].Journal of Materials Processing Technology,2012,212(1):120—127.

[15]WANG M,CAI Z,SUI Z,et al.Numerical Investigation of Continuous Roll Forming for Three-Dimensional Surface Parts[J].Advanced Materials Research,2013,849:287—290.