保温压煮器的制造技术

陈海峰, 仙运昌, 白国娟, 吴和斌

(山西阳煤化工机械有限公司,山西 太原 030032)

压煮器是拜尔法生产氧化铝的主要设备,它是一种利用管束对浆料进行间接加热的高压反应釜。山西阳煤化工机械有限公司为山西鲁能晋北铝业有限公司制造的预热、加热、保温、停留等阶段压煮器共55台,本文介绍保温压煮器技术参数及制造方案。

1 保温压煮器技术条件

1.1 技术参数(见表1)

表1 保温压煮器技术参数

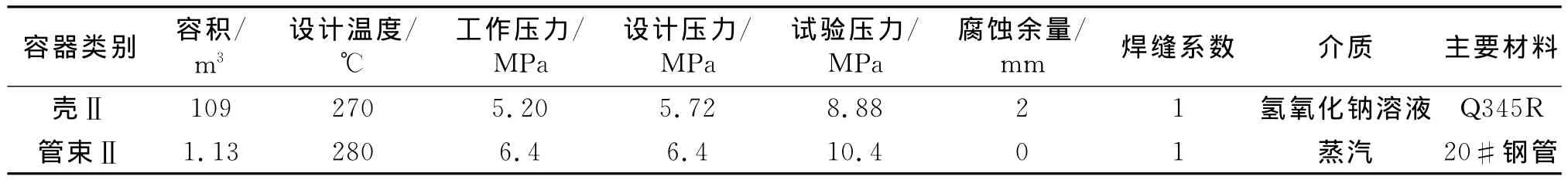

1.2 设备规格、材质及制造要求

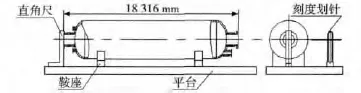

该设备筒体直径为Φ3 000mm,总高为18m,质量为115.04t。设计要求制造壳体、封头的钢板Q345R符合GB 713-2008,且应在正火状态下使用,并逐张进行超声检测,逐张进行拉伸和夏比(Ⅴ型缺口)冲击(常温)试验。封头不允许拼接,壳体上的每条A类和B类焊接接头应进行100%射线检测,并附加≥20%的超声复验,C、D类焊缝进行磁粉检测,设备要求整体热处理,消除焊接应力;法兰为16Mn锻钢,Ⅲ级合格。设备结构如图1所示。

2 焊接控制[1-5]

2.1 焊材及坡口形式确定

图1 压煮器示意图

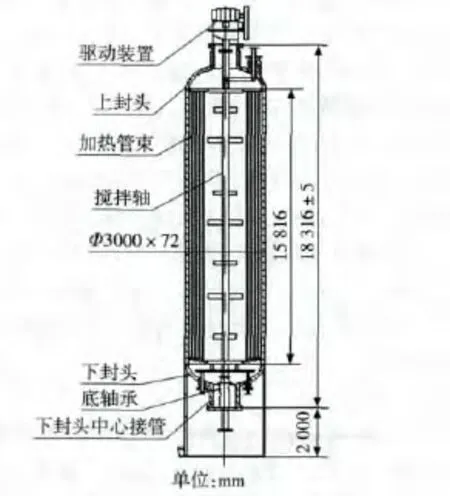

Q345R钢是在20#钢的基础上加锰与硅进行强化形成的C-Mn钢,属于普通低合金中等强度钢,具有良好的综合力学性能、焊接性能、工艺性能及低温冲击韧性。但Q345R的缺口敏感性比碳钢大,疲劳强度低,焊接时易产生裂纹,其化学成分见第62页表2。

根据我公司已有的焊接工艺评定确定基本施焊 参数,见表3。

表2 Q345R化学成分%

2.2 焊前预热

根据NB/T47015-2011《压力容器焊接规程》中表4,对于规定的抗拉强度下限值490MPa且厚度大于25mm的Fe-1类材料(包括Q345R),焊接前要预热,最低温度为80℃。Q345R定位焊或正式焊接前应采用履带式加热器进行预热,内外侧采用保温棉进行保温,预热温度≥120℃,层间温度120℃~250℃。焊接过程中使用红外测温仪进行监控,当焊缝焊接温度低于要求时,立即加热到规定要求温度,再进行焊接;层间温度过低或超高时,应立即采取补热、停焊的方法,待层间温度达到施焊条件后再进行焊缝焊接。

2.3 焊材烘烤

焊接材料在使用前按照说明书进行充分烘烤,焊条J507烘干温度控制在350℃,保温时间为1h。焊剂HJ350,烘干温度控制为250℃,保温2h。烘烤合格的焊材保存在100℃~150℃恒温箱中,随取随用。焊条的烘焙、发放应专人负责,按要求填写《焊材烘焙记录》。焊条在现场使用时,必须放置在保温性能良好的焊条保温桶中,放置时间不应超过4h,否则要求重新烘烤。焊条的重新烘烤次数不得超过3次。焊丝在使用前必须彻底清除表面的油污和铁锈。

2.4 施焊过程的控制

焊接由具有相应资格的焊工担任,并应按照符合现场实际且评定合格的焊接工艺进行焊接。

1)焊接坡口表面及两侧50mm范围内的油污、脏物及铁锈须清理干净。焊前预热、层温控制及焊接规范须严格按焊接工艺要求执行。焊后须将焊接熔渣、飞溅物清理打磨干净,并在相应部位进行焊工代号标记。

2)焊接引弧应在坡口内进行,每层焊道引弧点依次错开且不小于80mm,宜采用后退引弧法。熄弧时应填满弧坑。如有弧坑缺陷,应用砂轮机清除。

3)在焊接过程中,每条焊缝宜一次连续焊完。如因故中断,应采取保温缓冷的办法防止裂纹产生。重新开始焊接前,应仔细检查确认无裂纹,并按原规定进行预热。多道焊或多层焊时,应注意道间和层间清理,将焊缝表面熔渣、有害氧化物、油脂、锈迹等清除干净后再继续施焊。

4)焊后采用碳弧气刨清根,并用砂轮机修磨,必须将定位焊的熔敷金属层清除干净,清根后的坡口宽度保持一致。焊缝在清根完成后进行根部磁粉检测,根部焊道要求无裂纹、夹渣、气孔,合格后进行焊接。

5)焊后应立即采取加热300℃~350℃、保温1h的消氢处理,并保温缓冷。

3 设备制造工艺和过程控制

设备中的NaOH溶液利用管束中蒸汽加热,驱动装置带动搅拌轴以30r/min的速度旋转,对溶液进行搅拌。从图1和其工作原理可知,必须保证上、下封头中心孔的同轴度以及搅拌装置中上、下法兰密封面与中心孔的垂直度在一定的范围内。

3.1 上、下封头组件

1)制作分厂将上、下封头在平台上找整,按毛坯图划出封头中心线及0°、90°、180°、270°方位线,划出各管口位置线,并标识清晰。检验合格后,氧气切割各接管底孔(预留20mm加工量)。

2)上、下封头组焊工艺圈后,利用5m大立车按一次加工图加工端面坡口,调头,加工中心整体法兰管孔及坡口。在镗床上,粗、精镗封头上其余各整体法兰管孔及坡口,检验合格。

3)组焊除中心法兰外的其余方位各成品法兰;组焊中心部位毛坯法兰,并留加工量于中心法兰上端面。中心法兰的组焊必须高度重视,在平台上利用专用胎具确保中心法兰相对于轴线的垂直性和同轴性。

4)焊缝检测合格并封头组件热处理完成后,在5m大立车上夹持已加工过的封头端口,加工中心法兰端面及密封面。

5)法兰密封面车制完成后,找正,划出中心法兰的螺栓孔位置线,并打样冲眼。

6)钻、扩中心法兰上的螺栓孔。

7)检验。

3.2 筒体制作

Φ3 000mm×72L筒体的卷制在3 000mm×110mm卷板机上完成,各筒节的组对焊接在200t防窜滚轮架上进行,其制作、工序流转及检验严格按照《压力容器主要受压元件工艺过程卡》执行。制作完成后,沿0°、90°、180°、270°拉4根0.5mm 细钢丝,检测筒体的直线度偏差及端面的平行度偏差。同时,划出筒体的十字中心线,并按管口方位图位置和焊接工艺规定的坡口形式,采用马鞍形数控切割机加工筒体上各接管孔。清除加工后的油污,检验合格。

3.3 主体组焊顺序

1)按方位线组焊筒体与下封头的二次加工件。

2)装入管束部分后,组焊上封头的二次加工件。以下封头中心管口的端面和凹面台阶及内孔为基准,用特制的“激光指向仪”所发出的光和上封头中心法兰上的接受镜中心重合来确定上封头组焊的正确位置(见图2)。上、下封头组焊后同轴度和垂直度的检验见图3。保证上、下中心法兰的同轴度偏差为小于2mm,上、下法兰密封面与设备轴线垂直度偏差小于0.5mm。

图2 上封头组焊位置

图3 同轴度和垂直度的检验

3)组装、组焊裙座和筒体上各整体法兰及接管法兰。裙座的安装和各管口位置公差的检验应严格遵循JB/T4710-2005《钢制塔式容器》[3]制造、检验之规定。

4)无损检测。无损检测技术是一种在不损坏和不破坏材料、结构和设备的情况下,利用材料物理性质因由缺陷而发生变化的现象来判断其内部和表面是否存在缺陷的一种检测方法,是焊缝内部质量检验的重要手段。焊缝通过表面质量检验合格后,进行无损探伤。该设备A、B类焊接接头按JB4730.1-2005标准进行100%射线探伤检测,结果不低于Ⅱ级合格;采用超声波探伤进行复验,复验长度不小于各条焊缝长度的20%,其中应包括所有的T型焊接部位,结果符合JB4730.2-2005Ⅰ级合格;接管与壳体及封头的焊缝应进行磁粉探伤,按JB4730.4-2005Ⅰ级合格;所有接管与筒体、封头的角焊缝必须全焊透,并进行超声波探伤,Ⅰ级合格。

5)消除应力热处理。根据 GB150.4-2011[1]中8.2焊后热处理(PWHT)要求及 HG/T 20581-2011中7.8.1中盛装NaOH溶液热处理的规定,本设备焊缝检测合格后应进行整体消除应力热处理。

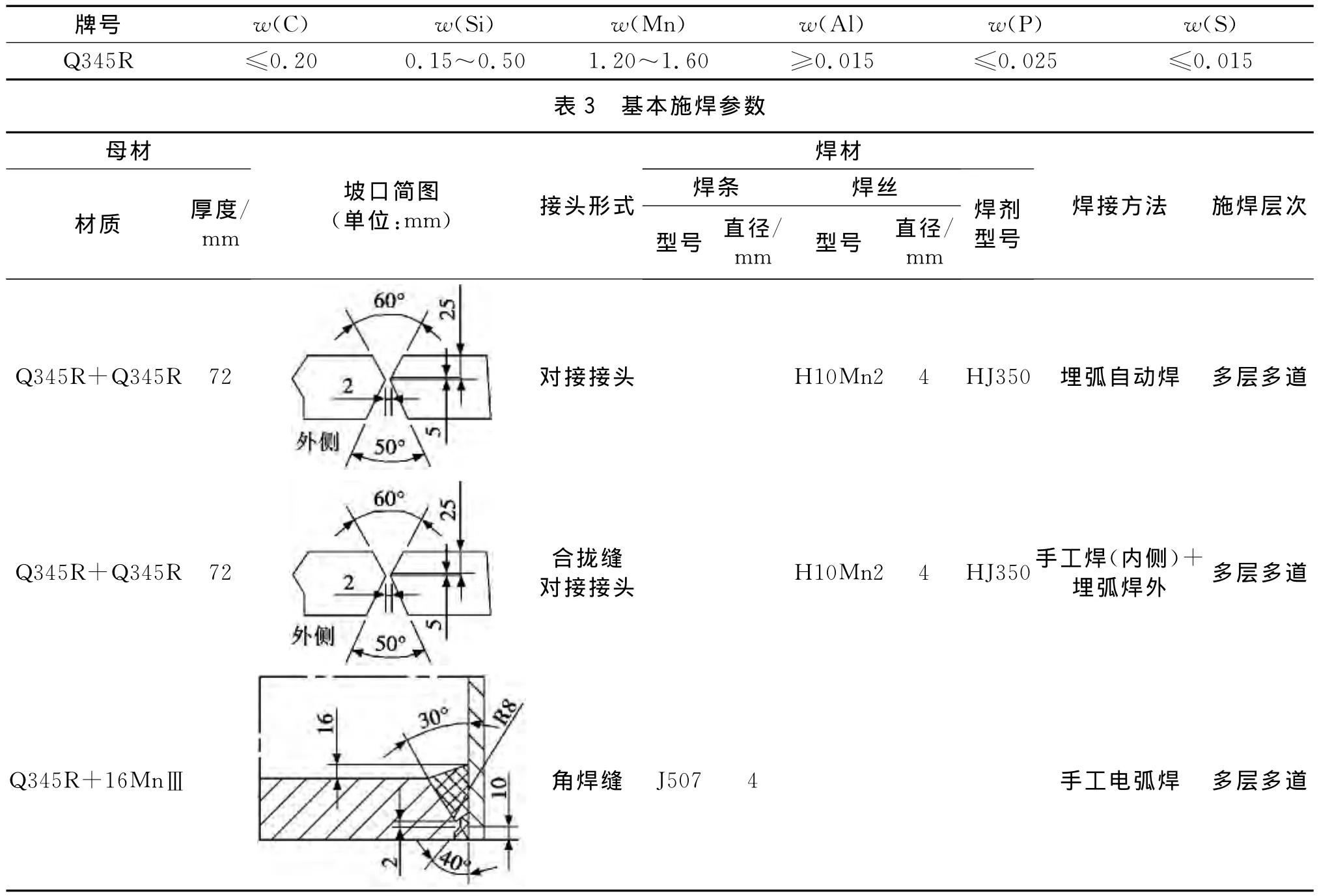

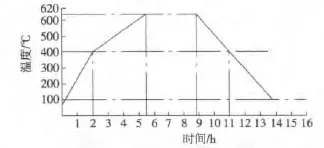

热处理时,对设备内的管束采用十字拉筋进行分段加固。热处理完成后,从人孔中取出加固件。整体热处理在我公司重型容器分厂中Φ5m×25m电阻炉中进行,炉内配有RT-2030-1型电阻加热片以及均布的传感器测温计。热处理时间与温度曲线如图4所示。

图4 热处理时间与温度曲线

热处理操作过程中,要及时调整炉内正压值,防止炉内正压过高,仔细观察热电偶显示温度。保证炉内升温速度控制在70℃/h,降温速度控制在80℃/h,保温温度(620±20)℃,保温约2.5h。降温至400℃时,在空气中冷却至常温。

4 结束语

我公司在保温压煮器的制造过程中,对零部件制作、组对、焊接、检测、热处理、水压试验等工序进行了严格控制,2010年交付用户现场。至今,设备运行情况良好,各项指标均满足了设计及生产工艺要求。

[1] 国家质量监督检验检疫总局.GB 150-2011 压力容器[S].北京:中国标准出版社,2011.

[2] 国家发展和改革委员会.JB/T4730.1~4730.6-2005承压设备无损检测[S].北京:新华出版社,2005.

[3] 国家发展和改革委员会.JB/T 4710-2005 钢制塔式容器[S].北京:新华出版社,2005.

[4] 国家能源局.NB/T 47015-2011 压力容器焊接工艺规程[S].北京:新华出版社,2011.

[5] 中华人民共和国工业和信息化部.HG/T 20581-2011钢制化工容器材料选用规定[S].北京:中国计划出版社,2011.