煤化工应用氨吸收制冷技术分析

曲兆庚, 路 薇, 王承学

(1.中煤兴安能源化工有限公司,内蒙古 乌兰浩特 137400;2.长春工业大学化学工程学院,吉林 长春 130012)

引 言

煤化工是以煤为原料,经化学加工将煤转化为各种煤气、合成氨、甲醇、焦油、焦炭,进一步转化为尿素、烯烃等气体、液体和固体化工产品的过程。煤化工工艺一般包括煤的气化、一氧化碳的变换、煤气净化和产品气的合成等工序,从高温的气化、变换到低温的净化以及合成气的降温过程都有大量的工业余热可以利用,低温操作的煤气净化及合成气降温冷凝又需要外供冷量。目前,煤化工行业普遍采用氨压缩制冷工艺,如何将可以利用工业余热的氨吸收制冷工艺应用到煤化工生产中,是每个煤化工项目设计者都应认真考虑的。本文举例分析了工业余热的氨吸收制冷工艺应用到煤化工生产的工艺计算结果[1]。

1 氨吸收制冷的机理

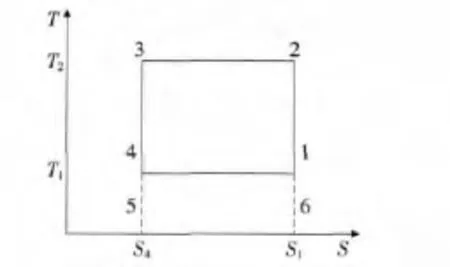

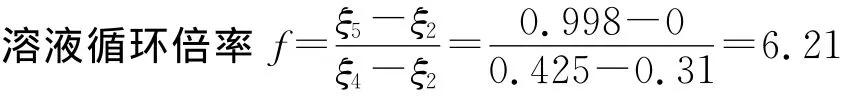

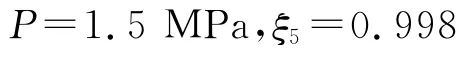

压缩制冷是逆卡诺循环过程,在两温度极限间。卡诺循环代表理想的热机循环,热的利用率最高,但卡诺循环具有可逆性,若使其逆行,逆行的卡诺循环即为理想的冷冻循环,其冷冻系数亦最高。见图1所示。

图1 逆行卡诺循环的T-S图

气体在气缸中,由1开始,以等熵过程压缩至2,再以等温过程压缩至3。在此等温过程中气体向冷却水放热。气体由3以等熵过程膨胀到4,再以等温过程膨胀回到1,完成一个闭口循环。由4到1的等温膨胀过程中,气体被冷却物系吸取热量。设Q1为低温时吸取的热量,Q2为高温时放出的热量,T1与T2分别为冷冻剂吸取热量时与放出热量时的绝对温度(K)。图1中,Q1=T1(S1-S4),如面积1-4-5-6-1。而Q2=T2(S2-S3),吸热与放热之差Q2-Q1,如图1中面积1-2-3-4-1。它等于外界净功加入的当量值。上述的逆卡诺循环,为一切冷冻操作的物理基础,称之为理想冷冻循环。在此循环中所得到的冷效应,为吸取的热量Q1,而所消耗的能量为外界净功的当量值,或补充热量Q2-Q1。

氨吸收制冷与压缩制冷原理类似,利用水对氨的吸收作用和脱吸作用,将氨蒸汽由低压的蒸发器取出,而传于高压的冷凝器。

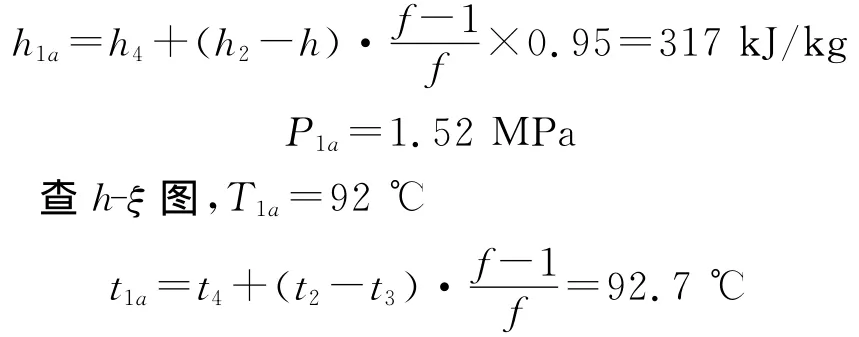

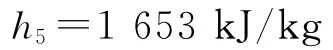

氨吸收制冷包括发生、精馏、冷凝、节流膨胀、蒸发、过冷、吸收、泵输送及溶液热交换等过程,其工艺计算流程见图2。

图2 工艺计算流程

2 案例分析

某公司合成氨装置利用变换气为热源,设置氨吸收制冷装置,为低温脱碳装置提供冷量。

2.1 供热条件计算

1)变换气参数

进口温度:166℃,进口压力:2.74MPa,流量:3.551×104kg/h。

出口温度:115℃,出口压力:2.73MPa。

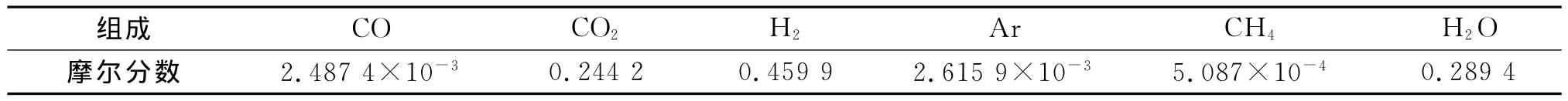

2)变换气各组分摩尔分数(见表1)

3)热量计算

166 ℃变换气带入的热量Q1为3.289×107kJ/h;

115 ℃变换气带出的热量Q2为10.46×106kJ/h;

表1 变换气各组分摩尔分数 %

冷凝水带走的热量Q3为4.357×106kJ/h;

冷损失Q4为3.829×104kJ/h(按变换气带入热量的1%计)。

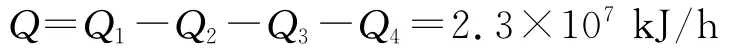

4)变换气换热量

5)其他设计条件

冷却水回水温度tv=28℃;

蒸发终了温度t8=-8℃,P8.S=0.286 6MPa;开车蒸汽,1.0MPa~1.3MPa饱和蒸汽;

计算按th=180℃,P=1.023MPa,r=2.014×103kJ/kg;

变换气发生器参数按P=2.7MPa,t=166℃。

2.2 工艺计算

2.2.1 状态参数ξ确定(以1kg液氨为基准)

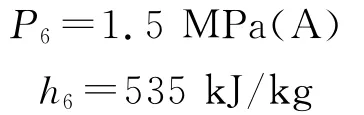

1)冷凝状态(点6)

式中:Δtw为冷却水温升,取6℃;ΔT6为热端温差,3℃~4℃。

进冷凝器的氨气浓度ξ5″=0.998≈1=ξ6′(液)

2)发生器终态(点2)

温度取t2=115℃(变换气出口温度115℃)。

压力P2=P6+ΔP2=1.52MPa,h2=420kJ/kg,ξ2=0.315。

3)蒸汽状态(点8)

直接蒸发终了温度t8′=-8℃,取Δt8=2℃~3℃,蒸发温升。

则,蒸发初温t8′=t8′+Δt8=-10℃。

终了状态下的氨气焓h8:

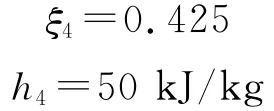

4)吸收状态(点4)

吸收终温t4=tw+Δt4=28+6=34℃

式中:Δt4为吸收器冷端温差6℃。

压力P4=P8-ΔP8=0.29-0.03=0.26MPa

ΔP8系统阻力降=0.03MPa

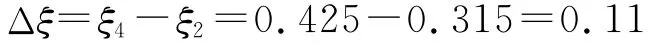

5)放气范围

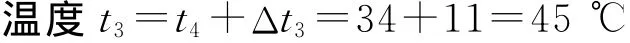

6)吸收器前稀氨液(点3)

式中:Δt3为冷端温差,取11℃。

此时,饱和压力应为0.19MPa<P4=0.26MPa。

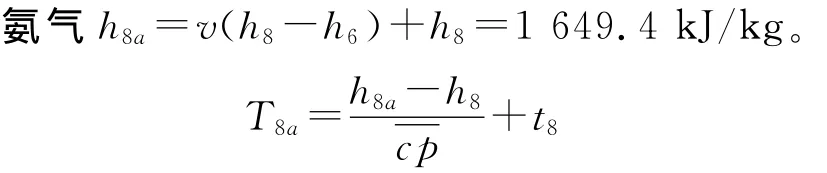

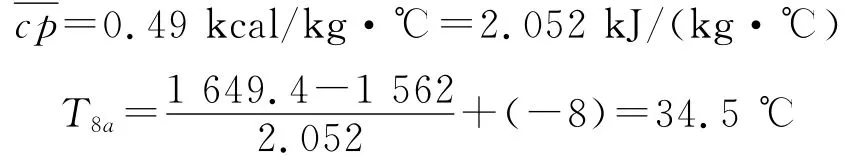

7)出换热器浓氨水(1a点)

8)过冷器后氨气(点8a)

冷凝温度t6=38℃;

蒸发温度t8=-8℃;

过冷器制冷量修正系数v=0.085;

9)出过冷器氨液状态(6a)

10)发生开始状态(1点)

氨水ξ1′=0.425,P=1.52MPa。

查h-ξ图,t1′=94 ℃,h1′=326kJ/kg。

氨气利用辅助线,查得h1″=1 834kJ/kg,ξ1″=0.962。

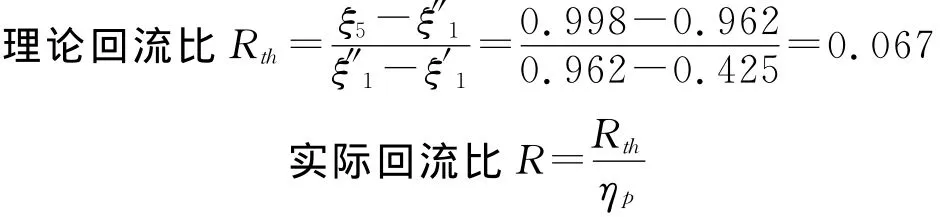

11)塔顶气氨状态(5点)

查h-ξ图,T5=52℃

2.2.2 热量平衡计算(单位负荷)

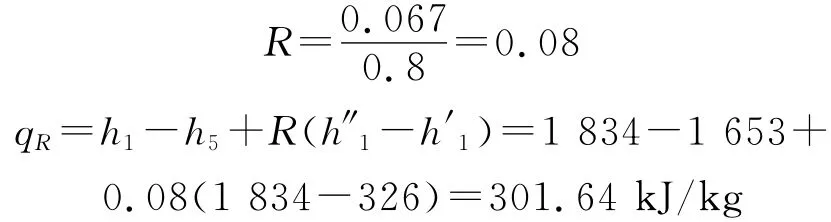

1)精馏塔热负荷qR(回流冷凝器的热负荷)

式中:ηp为精馏效率,一般为0.70~0.92,取0.8。

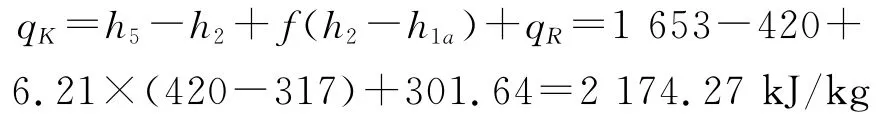

2)发生器的热负荷qK

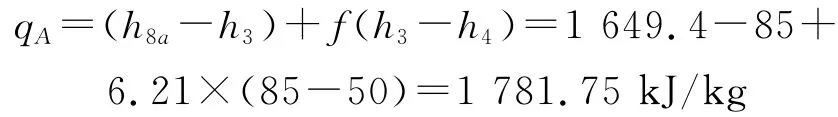

3)吸收器热负荷qA

4)冷凝器热负荷qC

5)溶液热交换器的热负荷qTW

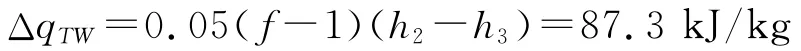

6)溶液热交换器的热损失ΔqTW

7)过冷器热负荷qN

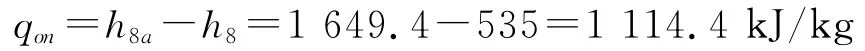

8)单位制冷量qon(蒸发器的单位热负荷)

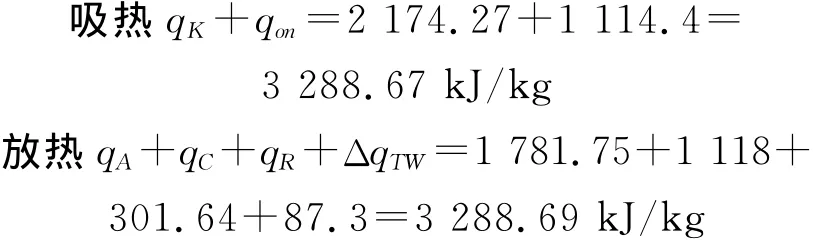

9)热平衡

吸热等于放热。

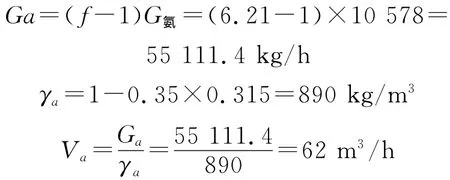

2.2.3 物料衡算

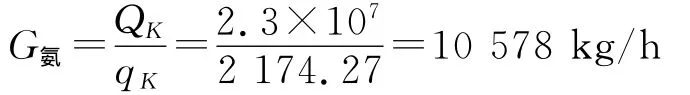

1)发生器蒸发量

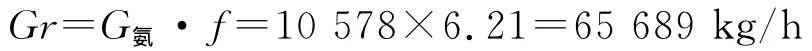

2)浓溶液循环量Gr

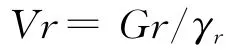

3)溶液的体积流量Vr

式中:γr为浓溶液密度,kg/m3,

4)稀溶液循环量Ga

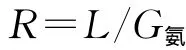

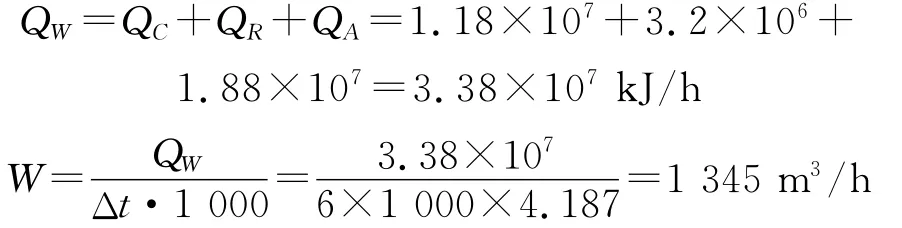

5)回流量

2.2.4 设备热负荷

1)发生器热负荷Qk=2.3×107kJ/h。

2)吸收器热负荷QA=G氨×qA=10 578×1 781.75=1.88×107kJ/h。

3)冷凝器热负荷QC=G氨×qC=10 578×1 118=1.18×107kJ/h。

4)回流冷凝器热负荷QR=G氨×qR=10 578×301.64=3.2×106kJ/h。

5)蒸发器热负荷QO=G氨×qon=10 578×1 114.4=1.18×107kJ/h。

6)制冷量(考虑到5%冷损失):1.18×107×95%=1.12×107kJ/h。

7)过冷器热负荷QN=G氨×qM=10 578×87.32=9.23×105kJ/h。

8)溶液热交换器热负荷QTW=G氨×qTW=10 578×1 658.1=1.75×107kJ/h。

2.2.5 主要消耗量

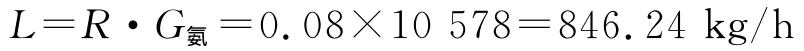

1)冷却水量W

由冷却水带走的热量

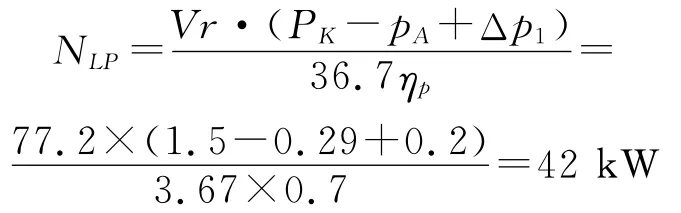

2)电耗量

泵的轴功率

2.3 过程的状态参数表(见表2)

表2 过程的状态参数表

3 结论

通过案例分析,利用变换气余热2.3×107kJ/h,通过氨吸收制冷装置,可为外界提供1.13×107kJ/h冷量,因此,利用变换气余热设置氨吸收制冷装置,为低温净化装置提供冷量是可行的。

[1] 王文善.氨吸收制冷原理与设计[J].化肥工业,1980(3):36-43.