焦炉煤气利用途径的效率和效益分析

杨养龙

(太原煤炭气化(集团)有限责任公司,山西 太原 030024)

引 言

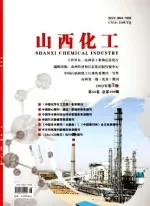

焦炉煤气是炼焦过程的副产品,是炼焦产生的荒煤气经脱焦油、脱苯、脱硫、脱氨、洗萘等净化环节后的煤气。净化后的煤气仍含有大量的杂质,与天然气相比仍不是比较清洁的燃料。净化后焦炉煤气主要组分及杂质含量见表1。

表1 焦炉煤气主要组分及杂质含量

总的来说,目前,国内焦炉煤气的利用途径主要有作为燃料气和化工原料两大方面。实际生产过程中,这两种利用途径又可以具体划分为多种不同的利用方式,而这些方式可能是以单一的利用形式出现,也可能是以不用类型的利用方式组合的形式出现。

1 焦炉煤气利用的主要方向

1.1 燃料气

1.1.1 工业燃料气

主要是为工业企业提供燃料,如冶金用燃料(钢铁企业加热、退火等;金属镁冶炼加热等)、机械加工用燃料(如工业窑炉用锻造加工、金属压延加工等)、建材工业用燃料(高铝矾土煅烧、煅烧石灰、玻璃熔窑等)、化工用燃料(轻质氧化镁生产等)、食品工业用燃料等。

1.1.2 民用燃料气

主要为居民、工营事团提供生活用燃料。

1.1.3 发电

利用煤气的燃烧热,通过热量转化为电力。主要有以下几种方法:

1)直接燃烧生产蒸汽,通过汽轮机驱动发电机发电;

2)直接燃烧推动燃气轮机发电,废气回收热量产生蒸汽再发电,称为燃气-蒸汽联合发电;

3)通过气体内燃机驱动发电机组发电。

1.2 化工原料气

焦炉煤气主要成分是氢气、一氧化碳和甲烷,是优质的化工合成原料气,经简单转化,即可成为生产甲醇、合成氨、醋酸等的基础化工原料。目前,国内焦炉煤气主要以生产合成氨、尿素、甲醇及天然气为主。

1.2.1 制氢

焦炉煤气是制氢的理想原料,其中含有的55%~60%的氢气可通过变压吸附法生产纯度为99.9%或更高的氢气。目前,氢气的主要用途是为BDO生产企业提供氢源(石油催化加氢的氢源来源于石油生产装置,不需要外供)。其他则为小用户市场,无法形成规模应用。此外,氢燃料电池是未来氢气利用的一个重要方向。但是,该产业目前尚未发展成熟。

1.2.2 制合成氨和尿素

焦炉煤气制合成氨首先要得到氢气,再进行氨的合成,然后进一步合成尿素。因此,焦炉煤气制合成氨和氢气的关键工艺是一致的。从国内焦炉气非催化转化制合成氨原料气工业装置的运行情况来看,焦炉煤气制合成氨等化肥生产工艺较为复杂,对技术和企业管理水平的要求均较高。

1.2.3 制甲醇

焦炉煤气制甲醇包括焦炉气压缩与深度净化、生产合成气、甲醇合成与精馏工序。与前述几种利用方式相比,焦炉煤气制甲醇具有更好的经济效益。目前,焦炉煤气制甲醇已经成为我国新建焦炉煤气应用装置的主要发展方向之一。

1.2.4 制天然气

由于焦炉煤气含有大量的甲烷(CH4),可通过直接分离的方法生产天然气;也可通过将H2、CO、CO2进行合成生产甲烷,并补充碳源消耗氢气,最大化利用焦炉煤气的有效成分,合成天然气。

2 典型焦炉煤气利用途径效率效益的分析和研究

2.1 焦炉煤气发电

2.1.1 运行方式和典型流程

焦炉煤气富含氢气、甲烷,是优质的气体燃料。但受焦炉煤气净化工艺条件限制,煤气中存在着大量的焦油、萘、硫化物等杂质,给其应用带来一定的难度。

目前,焦炉煤气发电主要采用蒸汽轮机、燃气内燃机、燃气轮机3种发电模式,尚无燃气-蒸汽联合运行发电方式投运。

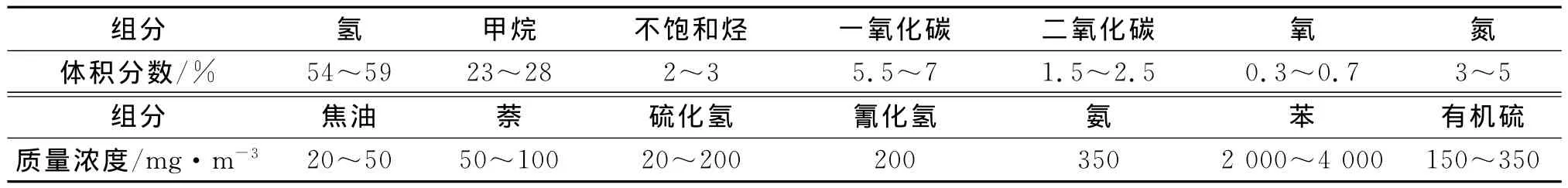

1)蒸汽轮机发电

汽轮机发电在焦化行业应用最早且最成熟,尤其与燃煤锅炉配套使用时负荷调节能力更强,是目前最成熟可靠的发电方法。机组投资约为2 200元/kW~5 500元/kW,适合运行功率一般为1 500kW 以上。机组规模越大,效率越高,目前运行的最大机组为6 000kW。其工艺流程见图1。

图1 蒸汽轮机发电工艺流程示意图

汽轮机发电的优点是对煤气净化程度要求不高,尤其是在有燃煤锅炉的生产厂,可以实现与煤炭的混烧。但汽轮机发电工艺较复杂、建设周期长、投资高、能源利用效率低、小型机组效率通常不到20%;同时,机组运行须消耗大量的水,建成后难以再移动,检修复杂,管理人员较多。

由于采用直接燃烧,煤气压力要求在4 000Pa即可。

汽轮机生产厂家较多,技术均较成熟。

2)燃气内燃机发电

燃气内燃机原理与柴油机类似,不同之处在于需采用电点火方式引燃而非压燃方式。目前,这种发电技术得到了较为广泛的应用,是一种小型发电机设备。目前,生产企业可提供各种可燃气体发电机组的容量从几十千瓦至2 500kW,天然气机组最为成熟。机组投资为2 300元/kW~2 900元/kW,焦炉气机组目前应用最多的为500千瓦机组。

对焦炉气机组,进气压力要求4 000Pa;对H2S及杂质有一定要求,当H2S高时,只要不停机,对设备影响不是很大,但频繁停机可造成管线腐蚀。

机组需20d左右保养1次,大修周期为30 000h。

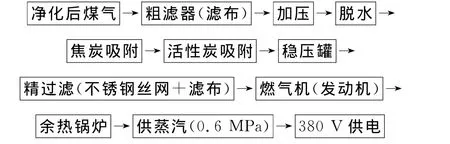

机组运行成本0.09元/kWh~0.12元/kWh,耗焦炉气1.3m3/kW,可配套副产中压蒸汽,用于生产过程或制冷空调。其工艺流程见图2。

图2 燃气内燃机发电工艺流程示意图

该发电方式具有规模设置灵活、设备集成度高、安装快捷、投资少、启停方便、调节简单、热效率高等特点;同时,操作维护简单,设备容易移动。但机组运行出力较低,一般在60%左右。

燃气内燃机生产厂家主要有胜利油田动力机械厂、济南柴油机厂、江苏宝驹气体发动机有限公司等。

3)燃气轮机

前期焦化行业应用的燃气轮机发电,由飞机发动机改造而成。机组投资一般在2 500元/kW~5 000元/kW,单套机组规模多为2 000kW。设计配套高温烟气余热回收副产0.8MPa蒸汽供生产使用,提高了机组整体效率。机组发电效率约为17%,综合热效率约为35%。目前,清徐梗阳引进日本大型燃气轮机组发电,功率25 000kW,发电效率约27%,供热效率54.51%,综合效率约81.51%。

目前,国内利用焦炉煤气燃气轮机发电,其流程为图3。

图3 燃气轮机发电工艺流程示意图

该发电方式的优点是热效率高,占地少,可以副产蒸汽;缺点是修理技术复杂,对煤气净化程度要求严;同时,供机组的煤气需要加压至0.2MPa。

用于焦炉煤气使用的燃气轮机生产厂家主要有南京汽轮机厂、株洲南方燃气轮机成套制造安装有限公司、黎明发动机公司等,均为航空改型发动机。引进机组为日立燃气轮机。

2.1.2 发电机组发电效率与效益(见表2)

表2 焦炉煤气发电机组发电效率效益表

2.2 焦炉煤气化工利用[1]

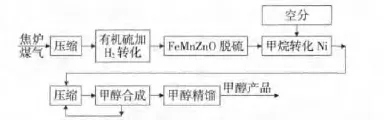

2.2.1 焦炉煤气制甲醇

1)工艺说明

焦炉煤气制甲醇的工艺流程示意见图4。

图4 焦炉煤气制甲醇工艺流程示意图

压缩的任务是将焦炉气先压缩到2.5MPa送出,经精脱硫、转化工序后,压力降至2.0MPa,再经合成气压缩机加压至6.0MPa送甲醇合成装置。

脱硫装置包括焦炉气过滤、无机硫预脱除、铁钼加氢一级转化串中温脱除法、铁钼加氢二级转化串氧化锌法脱去无机硫以及触媒的升温还原系统。

转化装置采用纯氧催化部分氧化转化工艺。本装置包括焦炉气和氧气预热、焦炉气转化、转化气热回收以及工艺冷凝液处理部分。

合成气压缩机为离心式二合一机组,由汽轮机驱动。汽轮机为冷凝式。

甲醇合成采用低压法合成工艺,甲醇精馏采用三塔精馏工艺。

生产中产生的驰放气作为燃料气供锅炉使用。若驰放气能充分利用,有利于项目产生较好的经济效益。

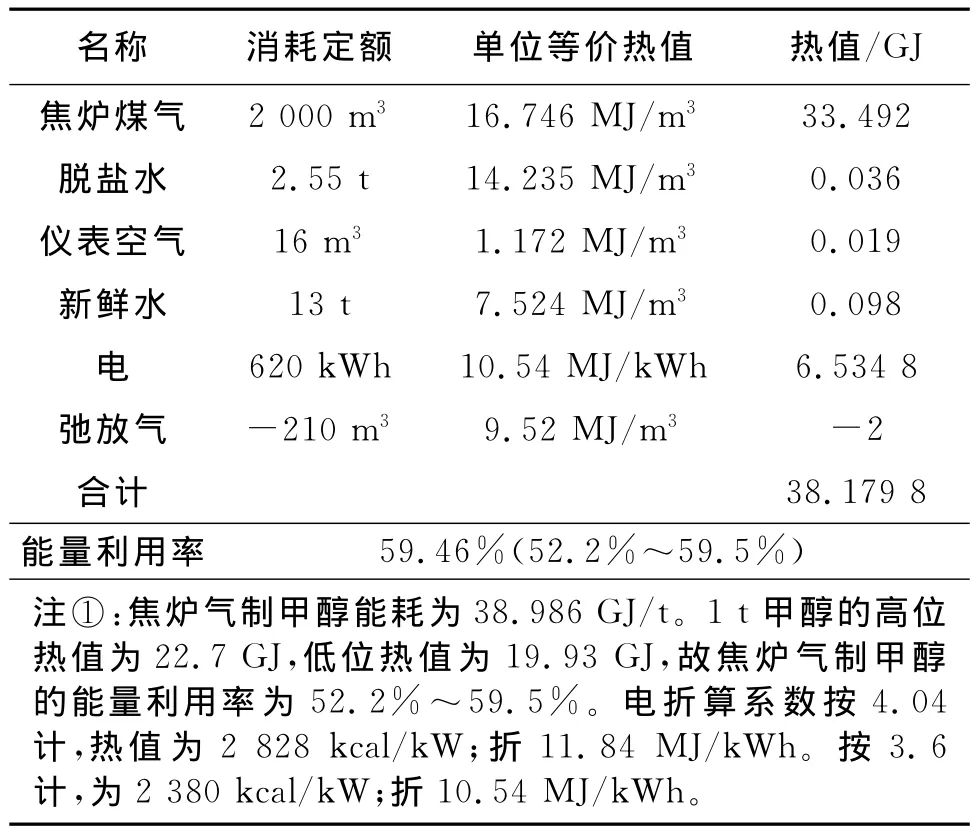

2)能量利用效率(见表3)

表3 焦炉气制甲醇的能量利用率①(以1t甲醇计算)

3)焦炉煤气生产甲醇效益分析

以10万t/a甲醇项目为例,满负荷生产可实现利润为3 300万元/a(甲醇售价2 300元/t),投资收益率约13%。一旦市场价格下跌、产能过剩,项目将难以盈利。

2.2.2 焦炉煤气合成氨

1)生产流程(见图5)

图5 焦炉煤气合成氨工艺流程示意图

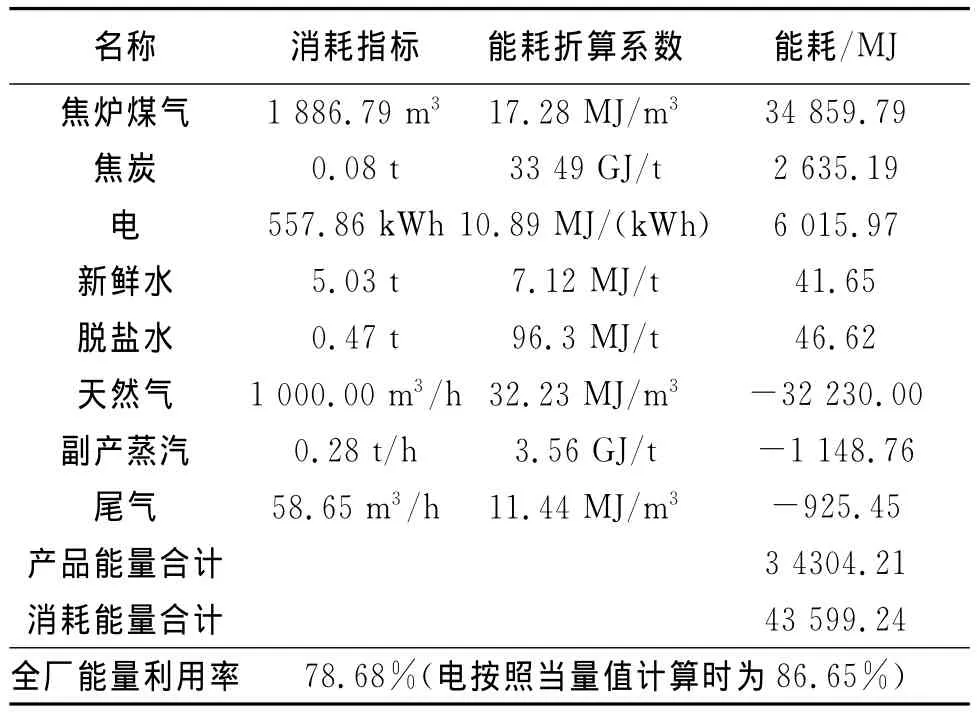

2)能量利用效率(见表4)

合成氨的理论能耗为21.28MJ/t氨。最先进的天然气能耗为27.17MJ/t氨,能量利用率为78.32%;按照中煤九鑫1830项目,项目能耗为33.49MJ/t氨,热能利用率为63.54%(等价值为41.82MJ/t氨,热能利用率为50.89%)。

表4 焦炉气制合成氨的能量利用率(以1t合成氨计算)

3)效益测算

以200万t/a焦化配套合成氨装置为例,年操作时间7 200h,生产合成氨20.9万t,生产尿素36.7万t,项目经济测算见表5、表6。

表5 吨合成氨生产成本(仅计算直接生产成本)

表6 吨尿素生产成本(完全成本)

目前,尿素的市场价格约为1 850元/t,项目难以盈利。当煤气价格为0.35元/m3时,尿素成本为1 708元/t,项目方可盈利。

2.2.3 焦炉煤气生产天然气

1)生产流程(见图6)

图6 焦炉气生产LNG工艺框图

2)能量利用效率(见第53页表7和表8)

焦炉煤气制CNG的能量利用率(以1 000m3CNG计算)

3)效益测算

以200万t/a焦化补碳工艺测算,年消耗焦炉煤气4.0亿m3,生产天然气1.98亿 m3,天然气完全成本约 2.14 元/m3(焦炉气 0.50 元/m3;或2.22元/m3,焦炉气按照0.54元/m3计算)。按照2.74元/m3的销售价格考虑,项目可实现盈利约0.45元/m3,年可实现盈利约9 000万元,经济效益显著。

根据西南设计院的研究结果,焦炉煤气制天然气项目,总投资收益率可达22.13%,项目盈亏平衡点为48.08%;项目税前收益为24.52%,税后为19.83%,项目投资回收期约为7a,项目具有较好的投资前景。

表7 焦炉煤气制CNG的能量利用率(以1 000m3CNG计算)

表8 焦炉煤气制CNG的能量利用率①(不补碳,以1 000m3 CNG计算)

2.2.4 不同利用途径效益的比较(见表9)

为清楚说明焦炉煤气制天然气与甲醇(或合成氨)的效益差距,现以新奥燃气的研究成果为依据进行对比分析。

测算基准价格:焦炉气0.50元/m3,新鲜水1.40元/t,脱盐水12.00元/t,电0.52元/kWh;副产氢气1.00元/m3,弛放气0.25元/m3,蒸汽80.00元/t。工资3.5万元/(人·a)。基本预备费率6%。

表9 2种产品经济性对比(以25 000m3/h焦炉气为基准)

3 结论

1)焦炉煤气制天然气的能量利用率远高于制甲醇和合成氨,高出20%~28%,较发电效率高出2倍~3倍或以上。

2)以目前的市场价格分析,焦炉气制CNG的效益要高于焦炉气生产甲醇(或合成氨);焦炉气生产甲醇(或合成氨)项目难以盈利。

[1] 王柱勇,杨滨,刘旺生,等.独立焦化厂焦炉煤气综合利用方式的选择研究[J].应用化工,2006,35(S):381-391.