工业制氢技术及经济性分析

张佩兰, 郑 黎

(河南神马尼龙化工有限责任公司,河南 平顶山 467013)

引 言

随着石油炼制工业以及三大合成材料为中心的石油化学工业的飞速发展,氢气消耗量也在迅速增加。很多有机合成工业、冶金工业、电子工业都迫切需要大量纯氢,氢气消耗费用已成为各个用氢企业的主要成本,氢气的成本决定了企业的盈利水平。因此,选择合适的制氢工艺,降低生产成本,已成为制氢项目经济分析的重要任务,受到人们的普遍关注。

我国现阶段制氢技术主要有5大类:一是传统的电解水法,这种方法由于能耗过高,除已建成装置外,已少有新建装置;二是采用煤焦气化技术;三是采用变压吸附提纯焦炉气技术;四是采用天然气、烃类转化、重油裂解等技术;五是甲醇裂解制氢技术。结合我国制氢技术的应用情况,本文介绍几种较成熟且常用的制氢技术[1-2]。

1 制氢技术及经济性分析[3-4]

1.1 煤焦气化技术

由于国内外大型煤气化技术主要用途是制造合成气,用于生产氢、氨、醇、油、燃气、化肥等。加之,目前,Shell、Gsp、灰熔聚等多数气化技术工程设计和操作经验不完善,装置还没有达到长周期、高负荷、稳定运行的最佳状态,一次性设备投资巨大,不适宜用于单纯的制氢目的。因此,本文的煤焦气化制氢技术指的是成熟的固定床富氧造气技术。

1.1.1 工艺流程

以煤焦为原料,利用空分装置副产氧气(纯度99.6%)和蒸汽作汽化剂,采用富氧气化炉制得半水煤气,半水煤气经过净化、变换及变压吸附装置后制得纯氢(99.9%)。

1.1.2 技术特点

该工艺是我国传统间歇式煤气化技术的改进,采用氧气、蒸汽常压气化,可以采用三级冶金焦、白煤、型煤作原料,在生产运转中只需调整部分工艺技术指标和小规模技改,即可实现3种原料的切换生产;相对于大型气化技术建设周期短。

缺点是能耗大、投资较高、污染大,原料采购受限。其中,白煤、型煤原料只有山西有丰富的无烟煤资源(目前,在贵州、宁夏也陆续发现无烟煤资源),这就造成了我国氮肥厂主要原料依赖山西晋城无烟煤的局面,导致煤价高,对于远距离企业运费高。

1.1.3 经济分析

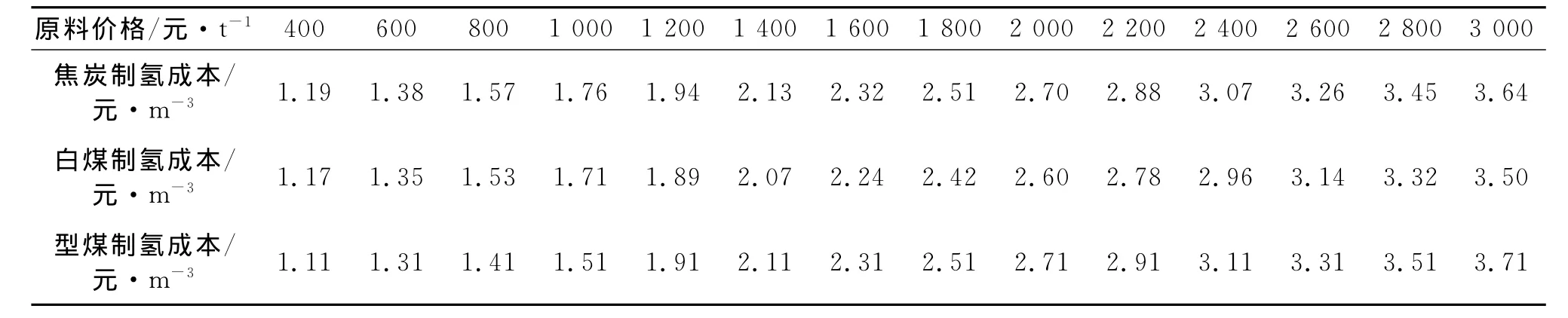

以制氢规模10 000m3/h为例,该种工艺制氢总投资需9 000万元。3种原料下的煤焦气化技术生产成本对比,如第55页表1所示。

表1 3种原料煤焦气化技术成本比较

由表1可以得出结论,原料成本在1 000元/t以下情况,型煤制氢具有成本优势;原料成本在1 000元/t以上情况,白煤制氢具有成本优势。但无论原料价格如何,焦炭气化制氢成本最高。

1.2 焦炉气制氢

焦炉气制氢技术是采用变压吸附的工艺,从炼焦行业副产的焦炉气中提取纯氢。其基本原理是利用固体吸附剂对气体的吸附具有选择性,以及气体在吸附剂上的吸附量随其分压的降低而减少的特性,实现气体混合物的分离和吸附剂的再生,达到提纯制氢的目的。

1.2.1 工艺流程

根据原料焦炉气组分比较复杂的特点,该制氢的工艺流程分为5个工序:原料气压缩工序、原料气预处理工序、PSA-C/R、半成品压缩工序、PSA-H2工序。

1.2.2 技术特点

国内不少焦化企业改变过去只焦不化、焦炉气点天灯的既浪费资源又污染空气的做法,充分利用焦炉气制氢已建成制氢、甲醇、二甲醚等装置。经过近几年的应用,目前焦化技术已经运转成熟、可靠,装置建设投资低、占地面积小、生产成本低、自动化程度高,属于废气回收利用的环保项目。

缺点是该工艺的生产装置只能依靠焦化企业就近兴建,否则管道输送氢气的成本将非常昂贵。

1.2.3 经济性分析

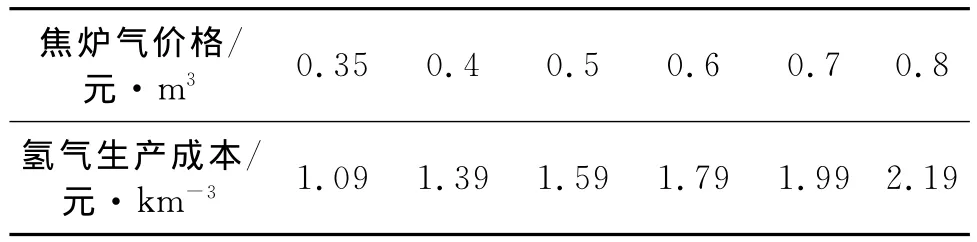

以制氢规模标准状态10 000m3/h为例,该工艺制氢总投资5 000万元。原料气不同价格下的氢气生产成本如表2。

表2 焦炉气不同价格下的制氢成本

由于焦炉气是焦化企业炼焦过程中产生的副产品,原先都是在作为燃料燃烧后高空排放,现在用于化工原料时价格一般均低于0.4元/m3,因此焦炉气制氢成本优势明显。

1.3 天然气转化制氢

天然气制氢是由天然气和蒸汽催化反应转化制转化气和变压吸附提纯氢气2部分组成:压缩并脱硫后天然气与水蒸气混合,在镍催化剂的作用下于820℃~950℃将天然气转化为含氢气、一氧化碳和二氧化碳的转化气,转化气通过变换将一氧化碳变换为氢气,成为变换气。然后,转化气或者变换气通过变压吸附过程,得到高纯度的氢气。

1.3.1 工艺流程

该工艺流程分为5个工序:进料压缩工序、脱硫净化工序、转化工序、变换工序、PSA提纯工序。其中,热回收系统所产生的蒸汽可以满足整个流程自用。净化后的工业氢气纯度大于99.9%。同时,PSA部分排放的解吸气可以作为转化炉的燃料。

1.3.2 技术特点

该技术已在国内成功运用20多年,生产技术成熟,运行安全可靠,操作控制稳妥实用,自动化程度高,占地面积小,投资较低,基本无“三废”排放,反应热和余热能够充分利用,装置能耗显著降低 (如PSA解吸气可回烧,既降低燃料消耗,又减少废气排放),生产规模的选择性较大(标准状态下400m3/h~200 000m3/h)。缺点是,只能选择有合适天然气资源的地区建设。

1.3.3 经济性分析

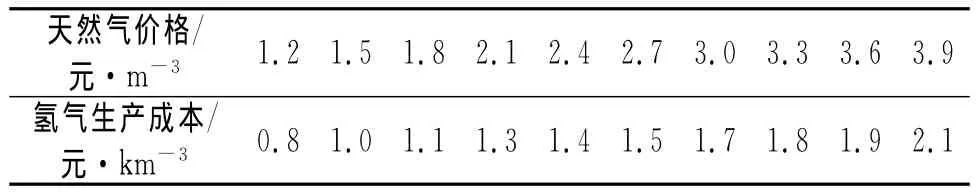

取制氢装置规模10 000m3/h,天然气制氢项目总投资约为6 000万元。原料气不同价格下的氢气生产成本如表3。

表3 天然气不同价格下的制氢成本

由表3中可以得出,目前市场上工业天然气价格均低于3元/m3,以天然气为原料制氢具有良好的成本优势。

1.4 甲醇裂解制氢

甲醇和水的蒸气在高于200℃的温度条件下通过专用的催化剂床层发生转化反应,生成化学比例的氢气和二氧化碳。经过变压吸附后,最终得到高纯度氢气。

1.4.1 工艺流程

甲醇转化制氢技术分2部分:甲醇转化技术和变压吸附提纯技术。该技术是以甲醇、脱盐水为主要原料,甲醇和水蒸气在专用催化剂床层上转化为含氢气和二氧化碳的转化气,该转化气再经变压吸附技术提纯,得到纯度≥99.9%的氢气。

1.4.2 技术特点

该技术已经成功应用20多年,甲醇作为基础化工原料来源广泛,甲醇制氢装置具有投资低、建成快、无污染等特点。但由于技术限制及甲醇市场价格变换过快,该种制氢工艺只适合小型规模制氢(设计为10m3/h~5 000m3/h,实际国内运行制氢规模≤5 000m3/h)。

1.4.3 经济性分析

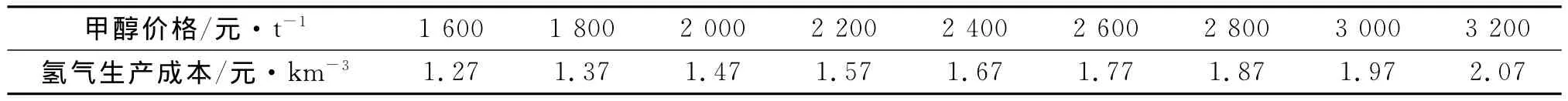

以制氢规模4 000m3/h计算,甲醇制氢项目总投资1 500万元。不同原料价格下的生产成本如表4。

表4 不同甲醇价格下的制氢成本

由表4可以得出结论,甲醇制氢技术在原料甲醇的低价位情况下,制氢的成本完全可以和煤焦气化、天然气制氢技术竞争。

2 结论与建议

分析各种工业化制氢技术及经济性可知,新建制氢装置生产成本与装置建设地所处的地理位置、国际国内市场价格及装置规模紧密相关。

1)如果用氢装置附近有丰富的焦炉气资源,焦炉气制氢技术是首选的工艺技术方案。

2)如果没有焦炉气资源而具有天然气资源,天然气制氢技术将是优选的工艺技术方案。

3)在上述2种资源均不易得到的情况下,煤焦制氢和甲醇制氢将是项目建设无奈的选择。若是制氢规模小于4 000m3/h,应优选甲醇制氢技术;若制氢规模大于4 000m3/h,应优选煤焦制氢技术。

4)由于甲醇市场价格波动较大(长时间处于低价位运行),且甲醇制氢装置具有投资小、建设周期短的特点,对于用氢量低于2 000m3/h或间歇用氢的项目,甲醇制氢均优选的制氢生产工艺。

[1] 梅安华.小合成氨厂工艺技术设计手册[M].北京:化学工业出版社,1995:252-271.

[2] 胡杰.天然气化工技术及利用[M].北京:化学工业出版社,2006:89-108.

[3] 李克兵,刘锋,张礼树,等.从焦炉煤气中提纯氢气的方法:ZL,00132036X[P].2004-06-02.

[4] 于守法.建设项目经济评价方法与参数应用讲座[M].北京:中国计划出版社,1995:56-98.