棕榈油加氢脱氧反应的规律

张 超,聂 红,高晓冬,渠红亮,褚 阳

(中国石化 石油化工科学研究院,北京 100083)

随着化石燃料的短缺及人们环保意识日益增强,发展可再生绿色生物能源已成为全球共识[1-2]。目前,在全球节能减排、降低CO2排放量的大趋势下,越来越多的人把目光和减排的希望寄托在使用生物燃料[3-5]。其中发展生物航空燃料是缓解能源危机,解决环境问题的有效措施之一[6-10]。美国的UOP公司、芬兰Neste Oil及中国石化等公司都相继推出了自己的生物燃料生产工艺。

植物油的主要成分为三脂肪酸甘油酯,氧含量高,用做燃料必须首先进行脱氧处理。加氢脱氧是其生产生物燃料的重要步骤,已有许多针对工艺条件对植物油加氢直接脱氧和脱羧路线的影响的研究报道[11-13],但在区分加氢脱羧基和脱羰基路线以及加氢脱氧反应热等方面的研究不多。在本研究中,笔者以具有典型脂肪酸组成的棕榈油为原料,模拟计算了加氢直接脱氧、脱羧基和脱羰基3种反应路径的反应热,同时采用Ni-Mo/Al2O3催化剂,在中试装置上考察了工艺条件对3种反应路径的影响,期望能给予实际生产的优化操作一定的理论支持。

1 实验部分

1.1 原料

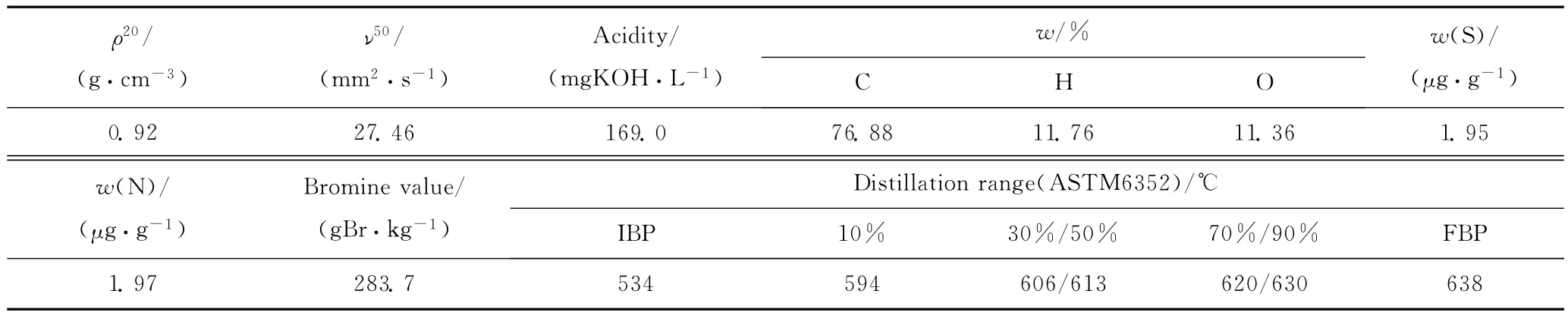

市售棕榈油,其主要成分为三脂肪酸甘油酯,脂肪酸的碳数分布以偶数碳为主,具有典型的植物油脂肪酸组成特征,其主要性质见表1。燕山煤油,作为硫化油;沧州直馏柴油,作为初活油。

表1 棕榈油的主要性质Table 1 The properties of palm oil

CS2,分析纯,天津百世化工有限公司提供;碱式碳酸镍,分析纯,宜兴徐驰化工厂提供;三氧化钼,分析纯,天津四方化工有限公司提供;磷酸,分析纯,百灵威科技有限公司提供;氧化铝载体,长岭催化剂分公司提供。

1.2 催化剂的制备

配制含有Ni、Mo金属组分的磷酸溶液,采取饱和浸渍法浸渍氧化铝载体。浸渍后的载体经过干燥、焙烧制得成品催化剂。其中NiO负载质量分数为3.6%,MoO3负载质量分数为14.9%。

1.3 催化剂的表征

1.3.1 XRD表征

采用日本理学电机Rigaku的D/MAX-2500型X射线衍射仪分析催化剂物相及晶化程度,Cu靶,石墨单色滤光片,狭缝SS/DS=1°,RS 0.15mm,工作电压40kV,电流100mA,计数器SC,2θ扫描范围10°~80°。

1.3.2 BET全分析

在液氮温度下,测定不同相对压力下试样所吸附N2的体积,按GB/T5816方法,根据BET公式计算催化剂总表面积。取p/p0约等于0.98的液态N2吸附体积为孔体积。

1.3.3 XRF分析

将粉末样品压片成型后,在X射线荧光光谱仪上分别测定标样和试样中各元素特征谱线的强度,采用经验系数法校正元素间的干扰,计算得到试样中各元素的含量。

1.4 反应性能评价

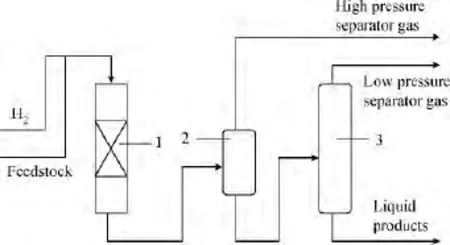

采用中型固定床加氢反应器进行棕榈油加氢反应。首先在一定条件下将催化剂硫化,然后进行反应性能评价实验。反应装置及流程如图1所示。

图1 棕榈油加氢反应装置及流程示意图Fig.1 Hydrogenation processing flow chart of palm oil

1.5 产物分析

1.5.1 炼厂气分析

待测气体试样经样品环并行导入微型气相色谱仪分离系统的4个通道中,试样中的特定组分在特定的通道中实现分离,经微型热导检测器检测,由外标和四通道面积分配归一法计算得到各组分的体积分数。

1.5.2 馏程分析

将经CS2稀释,并加入一定碳数正构烷烃内标的试样导入能按沸点次序分离烃类的气相色谱柱,记录整个程序升温过程的色谱图及其面积。根据相同条件下测定沸程已知的正构烷烃混合物得到的保留时间-沸点校正曲线,可以获得被测试样的沸程数据。

1.5.3 柴油碳数分布分析

试样随载气进入涂渍OV-101的毛细管色谱柱,使各正构烷烃和绝大部分异构体分离,用氢焰检测器检测,计算各正构烷烃的含量。

1.6 反应化学参数计算

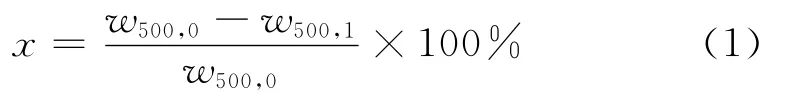

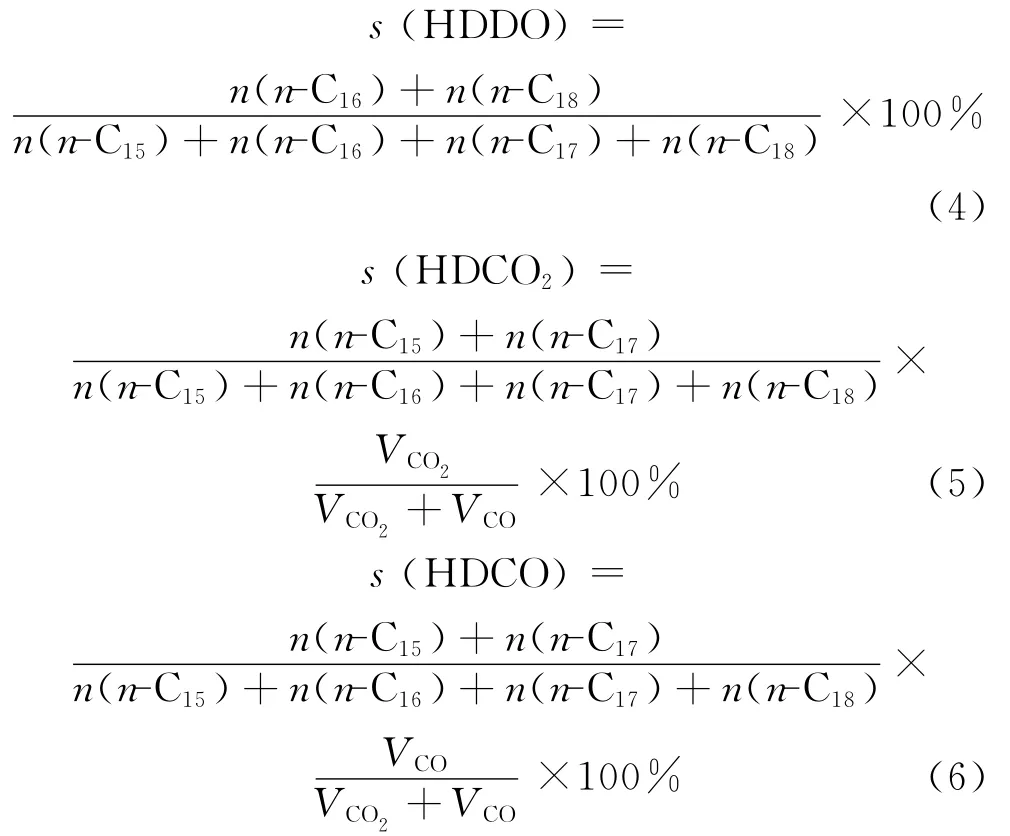

分别按照式(1)~(6)计算棕榈油转化率x、馏分油收率y、脱氧率r和脱氧路径选择性s,脱氧路径选择性包括加氢直接脱氧选择性s(HDDO)、加氢脱羧基选择性s(HDCO2)和加氢脱羰基选择性s(HDCO)。

式(1)中,w500,0、w500,1分别为原料和反应产物中>500℃馏分的质量分数。

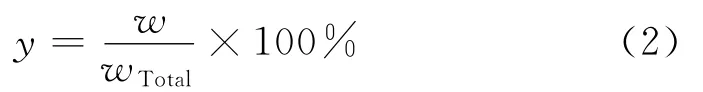

式(2)中,w为反应产物中一定馏程范围内馏分油质量分数;wTotal为反应产物中馏分油总质量分数。

式(3)中,wO,0原料中 O的质量分数,wO,1反应产物中O的质量分数。

式(4)~(6)中,n(n-Ci)指i个碳数的正构烷烃物质的量,VCO2和VCO指反应尾气中CO2和CO的体积。

2 结果与讨论

2.1 棕榈油的加氢反应性能

2.1.1 棕榈油的脂肪酸组成

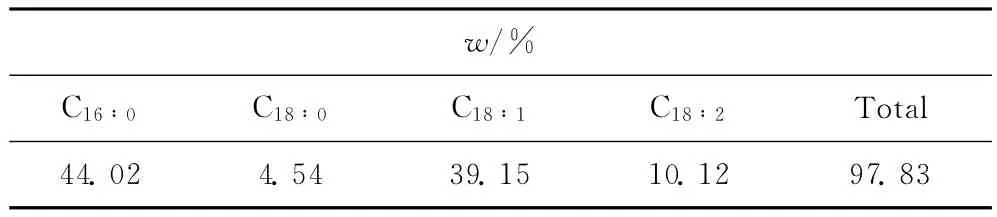

表2列出了棕榈油的脂肪酸组成,棕榈油脂肪酸主 要 由 软 脂 酸 (C16∶0)、 硬 脂 酸 (C18∶0)、 油 酸(C18∶1)、亚油酸(C18∶2)组成,这4种脂肪酸质量之和占棕榈油脂肪酸总质量的97.83%。

表2 棕榈油脂肪酸组成Table 2 Composition of fatty acid in palm oil

2.1.2 棕榈油加氢化学反应及反应性能的计算

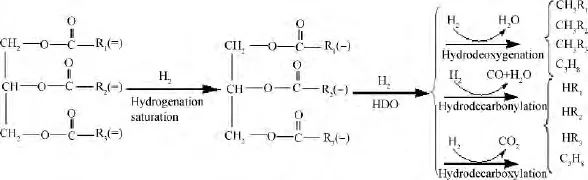

棕榈油的主要成分是甘油三酯,具有较高的相对分子质量,而且O质量分数较高(可达11%以上),同时还存在不饱和的碳碳键,其分子结构如图2所示。在棕榈油加氢过程中包含了多种反应,其中主要为加氢饱和反应和加氢脱氧反应。棕榈油加氢反应途径如图3所示[11]。

图2 棕榈油中甘油三酯的分子结构示意图Fig.2 Schematic of the molecular structure of triglyceride in palm oil

加氢脱氧有加氢直接脱氧、加氢脱羰基、加氢脱羧基3种路径。加氢直接脱氧的生成物主要是C3H8、H2O和C16、C18等偶碳数烃;加氢脱羰基反应的生成物主要是C3H8、CO2、和C15、C17等奇碳数烃;加氢脱羧基反应的生成物主要是C3H8、H2O、CO和C15、C17等奇碳数烃。在脱氧过程中,由于产生CO和CO2,体系中又有H2和催化剂存在,有可能发生甲烷化反应。本实验采用的催化剂是硫化态催化剂,不是甲烷化的催化剂体系,反应温度在200~360℃范围,实验过程中检测到CH4体积分数不足2%,说明甲烷化程度较低,因此计算中忽略甲烷化对脱羧和脱羰路径的影响。

图3 棕榈油加氢反应途径Fig.3 Hydrotreating reaction paths of palm oil

原料棕榈油的主要馏程处于500℃以上(>500℃),二脂肪酸甘油酯、单脂肪酸甘油酯等中间产物的馏程主要在350~500℃范围,完全转化后的正构烷烃馏程主要在180~350℃范围。可以采用馏程作为原料转化程度的指标。

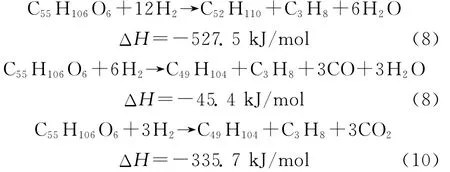

根据棕榈油的分析数据和化学组成计算,棕榈油的平均分子式为C55H102O6。利用量子力学软件MOPAC的AM1模块对分子式进行结构优化后,计算反应中涉及的每个物质的标准生成热,由此算出加氢反应的反应热。棕榈油的加氢反应包括不饱和双键加氢饱和、加氢直接脱氧、加氢脱羰基和加氢脱羧基反应,相应的反应方程式分别如式(7)~式(10)所示。

式(7)~(10)中,C52H110代表CH3R1、CH3R2、CH3R33种烷烃的分子式之和,C49H104代表HR1、HR2、HR33种烷烃的分子式之和。

上述4个反应均为放热反应,加氢饱和反应和直接脱氧反应热较大,加氢脱羧基反应热次之,加氢脱羰基反应热最低。

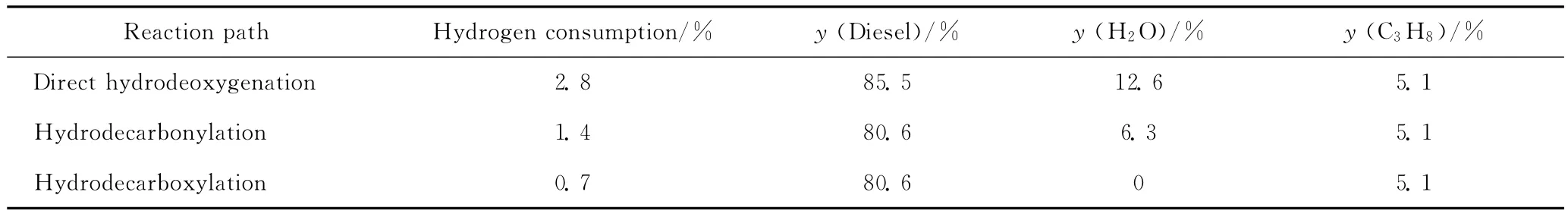

棕榈油加氢脱氧后的正构烷烃属于柴油馏分。以棕榈油为基础,计算得到的3种脱氧路径的化学氢耗,柴油馏分、H2O和C3H8收率列于表3。

表3 棕榈油加氢反应中3种脱氧路径的化学氢耗和各产物收率Table 3 Hydrogen consumption and product yields of the three deoxygenation paths in palm oil hydrotreating

从表3可见,为追求柴油馏分收率最大化,应尽量使反应按照加氢直接脱氧路径进行,减少脱羰基和脱羧基反应,同时避免烷烃的裂化反应;若追求低氢耗,应增加脱羧基反应,减少加氢直接脱氧和脱羰基反应。

2.2 棕榈油加氢反应温度对馏分油收率、脱氧率的影响

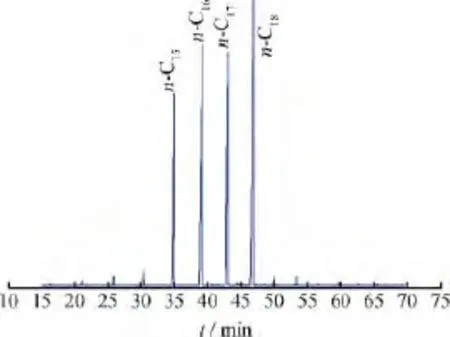

棕榈油加氢后得到的液态烃大部分为柴油馏分。采用气相色谱法分析液体产物的碳数分布,结果如图4所示。产物主要由C15~C18的正构烷烃组成,占总液体产物的96%以上,这一结果与棕榈油的脂肪酸组成结果一致。

2.2.1 温度对馏分油收率的影响

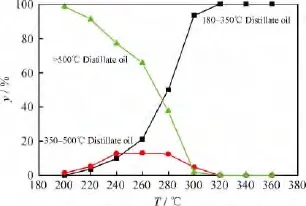

在反应氢分压6.4MPa、液时空速2.0h-1的条件下,考察了棕榈油加氢反应温度对馏分油收率的影响,结果示于图5。

图4 棕榈油加氢产物的气相色谱图Fig.4 The chromatogram of distillate oil from hydrodeoxygenation reaction of palm oil

图5 棕榈油加氢反应温度对馏分油收率(y)的影响Fig.5Effects of reaction temperature on the yields(y)of distillate oil from palm oil hydrodeoxygenation

从图5可以看出,随着反应温度的提高,产品油中大于500℃的馏分油收率降低,柴油馏分油收率增加,中间馏分油先增加后降低;当温度高于320℃时,液体烃全部为柴油馏分。在低温条件下,原料中的三脂肪酸甘油酯逐步脱氧转化为馏程在350~500℃的范围内的二脂肪酸甘油酯、单脂肪酸甘油酯等中间产物[14];高温条件下,完全脱氧后转化为180~350℃柴油馏分的正构烷烃。

计算得到反应温度为260、280、300℃的原料转化率分别为37.6%、62.1%、98.2%,表明反应温度300℃时原料基本转化完全,反应温度从260℃增加到300℃,原料的转化率提高了60.6%。

2.2.2 温度对脱氧率的影响

植物油脂中氧含量高,脱氧率r是衡量原料最终转化的重要指标之一。图6为氢分压6.4MPa、液时空速2.0h-1、不同反应温度下,棕榈油加氢液体产品的O质量分数(wO,1)。从图6可以看出,随着反应温度的提高,wO,1不断降低,当温度达到300℃时,wO,1为 0.91%, 脱 氧 率r达 91.5%;320℃时,r达到100%。由上可知,在 Ni-Mo/Al2O3催化下,植物油加氢脱氧反应比较容易发生,反应条件不苛刻,与徐春明等、Krar等[15-18]报道的结果一致。

图6 不同反应温度下棕榈油加氢反应产物的O质量分数(wO,1)Fig.6 wO,1of the distillate oil from palm oil hydrodeoxygenation at different temperatures

2.3 反应条件对棕榈油加氢反应3种脱氧路径选择性的影响

2.3.1 温度的影响

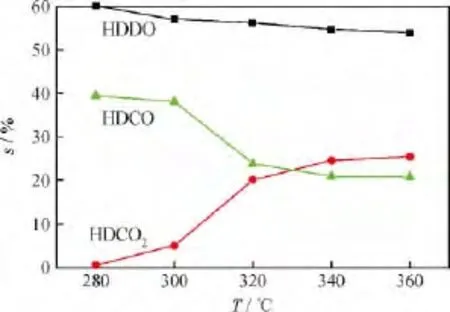

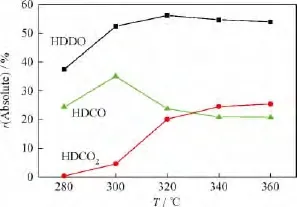

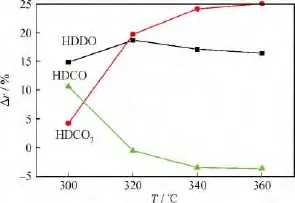

在氢分压6.4MPa、液时空速2.0h-1的条件下,考察了不同反应温度对棕榈油加氢脱氧路径选择性和脱氧路径绝对脱氧率(总脱氧率未归一)的影响,结果分别示于图7、图8。同时,以280℃的脱氧率为基础,考察了温度变化对不同脱氧路径的脱氧率增加量的影响,结果示于图9。

图7 反应温度对棕榈油加氢反应脱氧路径选择性的影响Fig.7Effect of reaction temperature on the deoxygenation path selectivity of palm oil hydrodeoxygenation

图8 反应温度对棕榈油加氢反应脱氧路径绝对脱氧率的影响Fig.8 Effect of reaction temperature on the absolute deoxidation rate of deoxygenation paths in palm oil hydrodeoxygenation

图9 不同棕榈油加氢反应温度下以280℃时脱氧率为基础的各脱氧路径脱氧率的增量(Δr)Fig.9 TheΔr of deoxygenation paths in palm oil hydrodeoxygenation at different temperatures related to that at 280℃

由图7可以看出,随温度从280℃升高到360℃时,加氢直接脱氧选择性由60.1%降低到53.9%,加氢脱羧基选择性由0.6%升高到25.4%,加氢脱羰基选择性由39.4%降低到20.7%;温度平均每升高10℃,加氢直接脱氧选择性平均降低0.8个百分点,加氢脱羧基选择性平均提高3.1个百分点,加氢脱羰基选择性平均降低2.3个百分点,因此,提高反应温度,对脱羧基和脱羰基路径选择性影响较大。

从图8、图9可以看出,在未完全转化阶段(300℃以前),随着反应温度的升高,加氢直接脱氧、脱羧和脱羰3种路径的脱氧率均呈现增加的趋势;加氢直接脱氧的脱氧率增量最大,加氢脱羰基的次之,加氢脱羧基的最小。但随着温度的继续升高,原料进入完全转化阶段(300℃以后),加氢直接脱氧路径的脱氧率呈现略增加后降低的过程,加氢脱羰路径的脱氧率降低,加氢脱羧路径的脱氧率呈现较大幅度的增加,320℃以后加氢脱羰和加氢脱羧路径的脱氧率变化很小。说明进入完全转化阶段,反应速率对温度不敏感。由于加氢直接脱氧、脱羧和脱羰反应互为竞争反应,存在着此消彼长的关系,由此导致3条脱氧路径的选择性随温度呈现如图7所示的变化。

2.3.2 压力的影响

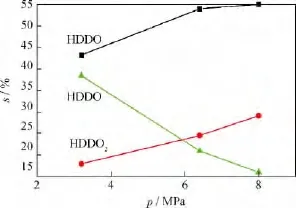

在温度340℃、液时空速2.0h-1的条件下,考察了反应压力对棕榈油加氢脱氧路径选择性的影响,结果示于图10。

图10 反应压力对棕榈油加氢脱氧路径选择性的影响Fig.10 Effect of reaction pressure on the deoxygenation path selectivity of palm oil hydrodeoxygenation

由图10可以看出,随着反应压力的提高,棕榈油加氢过程中的加氢直接脱氧和加氢脱羧基选择性增加,加氢脱羰基选择性降低。反应压力从3.2MPa提高到8.0MPa,加氢直接脱氧选择性从43.7%提高到55.1%,加氢脱羧基选择性由17.9%提高到29.1%,脱羰基选择性由38.4%降低到15.9%。因此,增加反应压力有利于加氢直接脱氧,同时可能促进脂肪酸的生成,对脱羧反应也有利。由于加氢直接脱氧、脱羧和脱羰反应互为竞争反应,增加反应压力对脱羰反应不利。加氢脱氧反应中,加氢直接脱氧反应的氢耗最大,增加反应压力,有利于加氢直接脱氧反应的发生[19-23]。在三脂肪酸甘油酯转化成二脂肪酸甘油酯和单脂肪酸甘油酯的过程中主要存在两种路径,三脂肪酸甘油酯可以不经过中间产物发生脱氧反应,生成相应的烷烃和二脂肪酸甘油酯或单脂肪酸甘油酯,也可以先生成相应的脂肪酸中间产物,然后脱氧生成相应的烷烃和二脂肪酸甘油酯或单脂肪酸甘油酯,生成相应的脂肪酸是耗氢过程,增大压力有利于生成相应的脂肪酸。Maki等[24]的研究发现,脂肪酸脱氧过程主要经脱羧反应得到烷烃,而脂肪酸酯不经过中间产物的脱氧过程主要经加氢直接脱氧和加氢脱羰反应得到相应的烷烃。

2.3.3 液时空速的影响

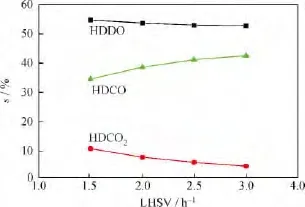

考察了在温度340℃、压力6.4MPa的条件下,不同液时空速对棕榈油加氢脱氧路径的影响,结果示于图11。

图11 液时空速对棕榈油加氢脱氧路径选择性的影响Fig.11 Effect of LHSV on the deoxygenation path selectivity of palm oil hydrodeoxygenation

从图11可以看出,随着反应液时空速的提高,棕榈油加氢的加氢直接脱氧和加氢脱羧基选择性降低,加氢脱羰基选择性增加。同时,随着反应液时空速的提高,柴油、H2O的收率以及氢耗都略有降低。当反应液时空速从1.5h-1提高到3.0h-1时,加氢直接脱氧选择性从54.7%降低到52.7%,加氢脱羧基选择性由10.8%降低到4.8%,脱羰基选择性由34.5%增加到42.5%。这说明,与加氢脱羰基反应相比,加氢直接脱氧反应和加氢脱羧基反应需要更长的催化剂停留时间。

以上讨论的结果表明,若希望较高的油收率,应该适当的提高反应压力并降低反应温度和反应空速,提高直接加氢脱氧途径的选择性。但是高的油收率也会引起一些问题,如氢耗高,同时由于直接脱氧途径放热量大,产物中H2O含量高,在催化剂床层容易引起剧烈温升,反应产生的H2O引起催化剂粉化;若追求低氢耗,应选择适当的提高反应温度和空速,同时降低反应压力,使脱氧反应朝脱羰或脱羧路径进行,相对加氢直接脱氧路径,其放热量少,导致的温升剧烈程度减缓,有利于温度控制。但最大程度地提高加氢脱羧基和脱羰基反应的选择性时,生成的烷烃比直接脱氧反应的少1个碳,造成油收率降低,同时,副产的CO2和CO也会影响催化剂的活性。

3 结 论

(1)植物油加氢过程的加氢饱和反应和3种脱氧反应都是放热反应,加氢饱和和直接脱氧反应放热较大,加氢脱羧基反应次之,加氢脱羰基反应最低。

(2)对于植物油加氢脱氧反应,Ni-Mo/Al2O3催化剂的反应条件温和且脱氧率高。

(3)在植物油加氢脱氧反应中,适当降低反应温度和液时空速以及提高反应压力,更有利于加氢直接脱氧反应的发生,同时油收率提高,但引起氢耗增大,压力对加氢直接脱氧反应的影响较明显;适当提高反应温度和压力以及降低反应液时空速,更有利于加氢脱羧基反应的发生,温度对加氢脱羧基反应的影响较明显;适当提高反应液时空速以及降低反应温度和压力,更有利于加氢脱羰基反应的发生;加氢脱羰基反应对温度、压力和液时空速都很敏感。

[1]HUBER G W,CONNOR P,CORMA A.Processing biomass in conventional oil refineries:Production of high quality diesel by hydrotreating vegetable oils in heavy vacuum oil mixtures[J].Applied Catalysis,2007,329(1):120-129.

[2]王刚,李文,李保庆,等.不同液化条件下生物质残渣的燃烧特性研究[J].燃料化学学报,2007,35(2):164-168.(WANG Gang,LI Wen,LI Baoqing,et al.Combustion characteristics of residues from liquefaction of saw dust under different operation conditions[J].Journal of Fuel Chemistry and Technology,2007,35(2):164-168.)

[3]姚国欣.加速发展我国生物航空燃料产业的思考[J].中外能源,2011,16(4):18-26.(YAO Guoxin.Study on accelerate the development of bio-aviation fuel industry[J].Sino-global Energy,2011,16(4):18-26.)

[4]GUPTA K K,REHMAN A,SARVIYA R M.Bio-fuel for the gas turbine:A review[J].Renewable and Sustainable Energy Review,2010,14(9):2946-2955.

[5]徐莹,王铁军,马隆龙,等.MoNi/γ-Al2O3催化剂的制备及其催化乙酸临氢酯化反应性能[J].无机化学学报,2009,25(5):805-811.(XU Ying,WANG Tiejun,MA Longlong,et al.MoNi/γ-Al2O3catalyst:Preparation and catalytic activity for acetic acid hydrotreating[J].Chinese Journal of Inorganic Chemistry,2009,25(5):805-811.)

[6]MA F,HANNA M A.Biodiesel production:A review[J].Bioresource Technology,1999,70(1):1-15.

[7]GERPEN J V.Biodiesel processing and production[J].Fuel Processing Technology,2005,86(10):1097-1107.

[8]SIMON B, LUCAS R, CHRISTOPHER W W.Aviation gas turbine alternative fuels:A review[J].Proceedings of the Combustion Institute,2011,33(2):2863-2885.

[9]翟西平,殷长龙,刘晨光.油脂加氢制备第二代生物柴油的研究进展[J].石油化工,2011,40(12):1364-1369.(ZHAI Xiping,YIN Changlong,LIU Chenguang.Advances in second generation biodiesel prepared by hydroprocessing of oils and fats[J].Petrochemical Technology,2011,40(12):1364-1369.)

[10]EDWARD F.Catalytic hydrodeoxygenation:A review[J].Applied Catalysis,2000,199(2):147-190.

[11]赵阳,孟祥堃,王宣,等.棕榈油加氢制备高十六烷值柴油组分[J].石油学报(石油加工),2011,27(4):501-507.(ZHAO Yang,MENG Xiangkun,WANG Xuan,et al.Hydrotreating of palm oil for diesel fraction with high cetane number[J].Acta Petrolei Sinica (Petroleum Processing Section),2011,27(4):501-507.)

[12]周金良.椰子油加氢法制备生物喷气燃料[D].北京:石油化工科学研究院,2011.

[13]VERIANSYAH B,HAN J Y,KIM S K,et al.Production of renewable diesel by hydroprocessing of soybean oil:Effect of catalysts[J].Fuel,2012,94:578-585.

[14]HUBER G W,CONNOR P,CORMA A.Processing biomass in conventional oil refineries:Production of high quality diesel by hydrotreating vegetable oils in heavy vacuum oil mixtures[J].Appl Catalysis A,General,2007,329(1):120-129.

[15]徐春明,杨朝和.石油炼制工程[M].北京:石油工业出版社,2009.392-393.

[16]KRAR M,KOVACS S,KALLO D,et al.Fuel purpose hydrotreating of sunflower oil on CoMo/Al2O3catalyst[J].Bioresour Technol,2010,101(23):9287-9293.

[17]MICHAEL J M,JOSEPH A K,ALAKANANDA B,et al.Production of aviation fuel from renewable feedstocks:US,20090283442A1[P].2009-11-19.

[18]BREVOORD E, LELIVELD R,JANBROERS S.Catalytic hydrodeoxygenation of an oxygenate feedstock:WO,2007141293(A1)[P].2007-12-13.

[19]SENOL O I,VILJAVA T R,KRAUSE A O I.Hydrodeoxygenation of methyl esters on sulphided NiMo/γ-Al2O3and CoMo/γ-Al2O3catalysts [J].Catalysis Today,2005,100(3-4):331-335.

[20]SENOL O I,VILJAVA T R,KRAUSE A O I.Reactions of methyl heptanoate hydrodeoxygenation on sulphided catalysts[J].Journal of Molecular Catalysis A:Chemical,2007,268(1-2):1-8.

[21]SENOL O I,VILJAVA T R,KRAUSE A O I.Effect of sulphiding agents on the hydrodeoxygenation of aliphatic esters on sulphided catalysts[J].Appl Catal A,2007,326(2):236-244.

[22]RYYMIN E M,HONKELA M L,VILJAVA T R,et al.Insight to sulfur species in the hydrodeoxygenation of aliphatic esters over sulfided NiMo/γ-Al2O3catalyst[J].Appl Catal A,2009,358(1):42-48.

[23]KUBICKA D,KALUZA L.Deoxygenation of vegetable oils over sulfided Ni,Mo and NiMo catalysts[J].Appl Catal A,2010,372(2):199-208.

[24]MAKI A P,KUBICKOVA L,SNARE M,et al.Catalytic deoxygenation of fatty acids and their derivatives[J].Energy &Fuels,2007,21(1):30-41.